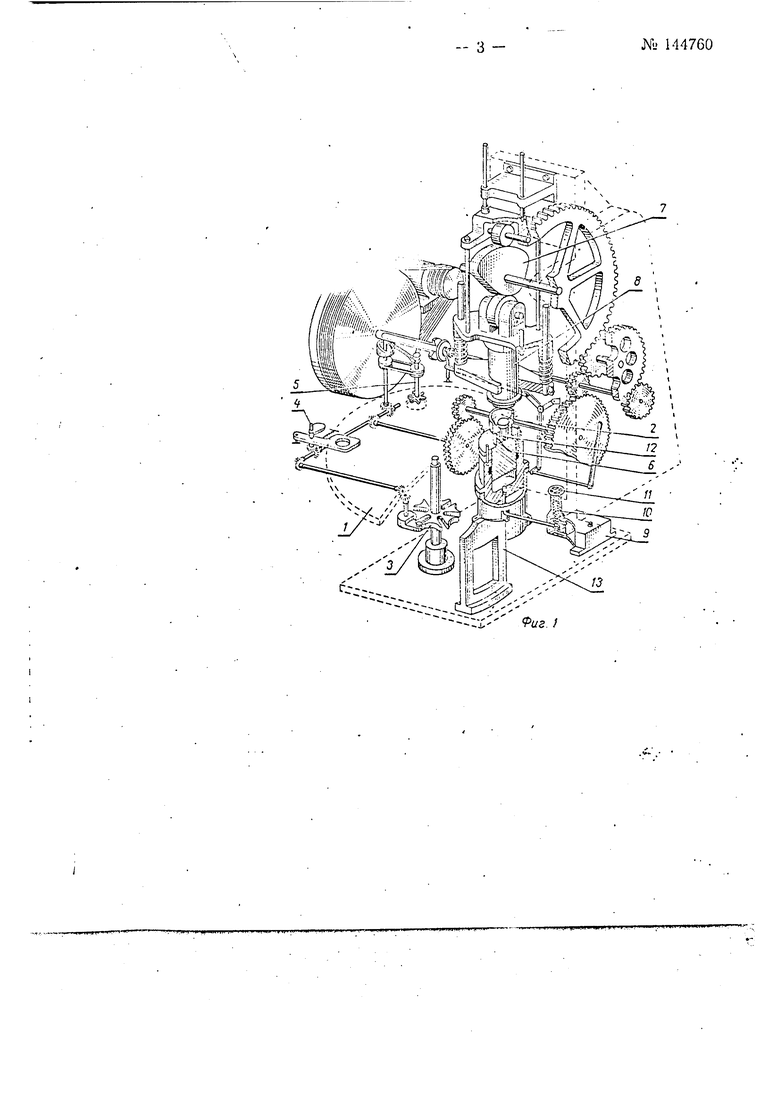

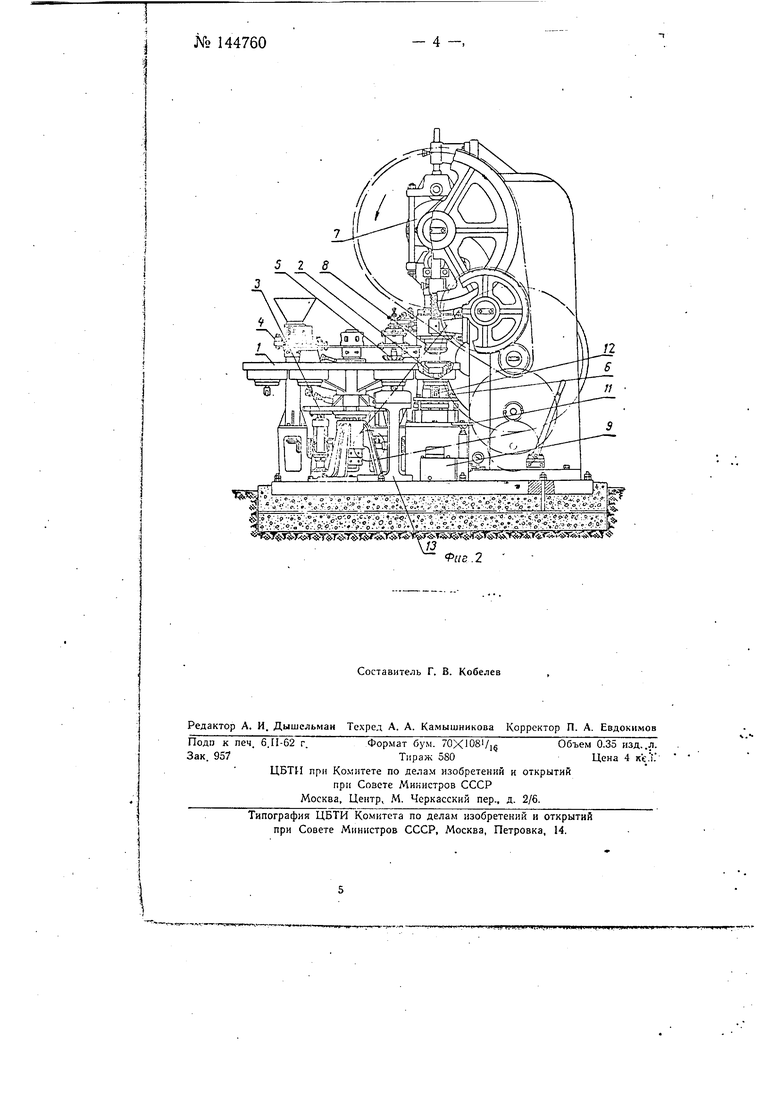

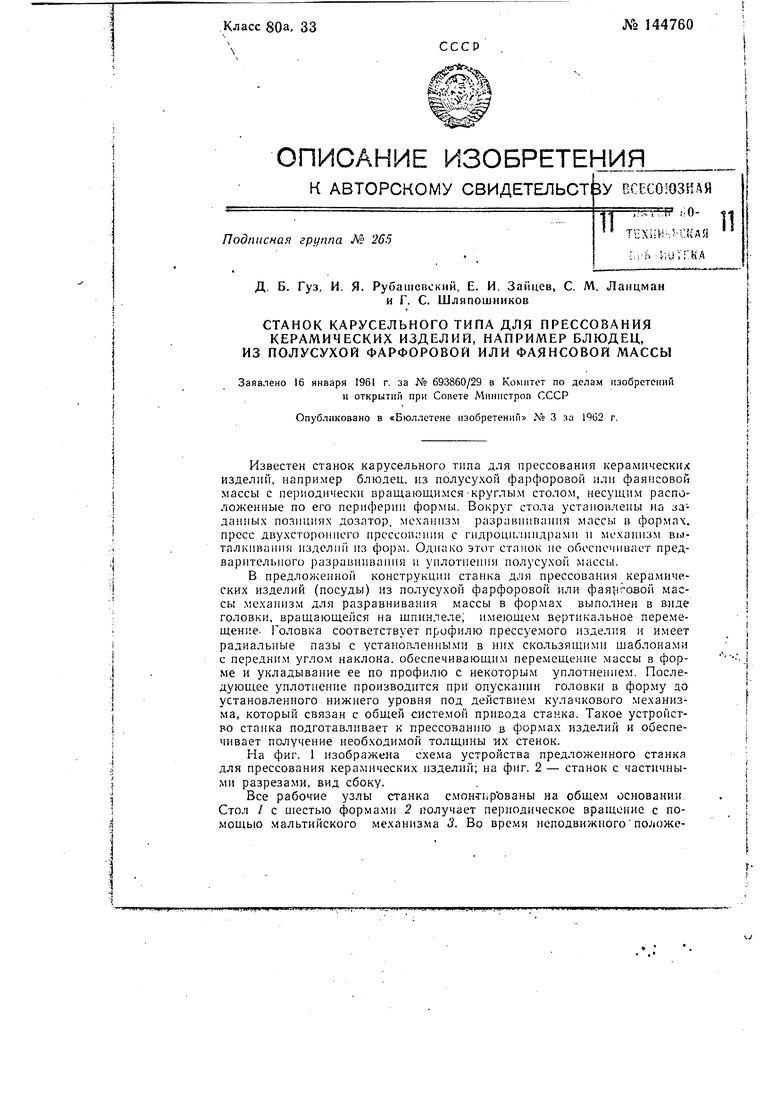

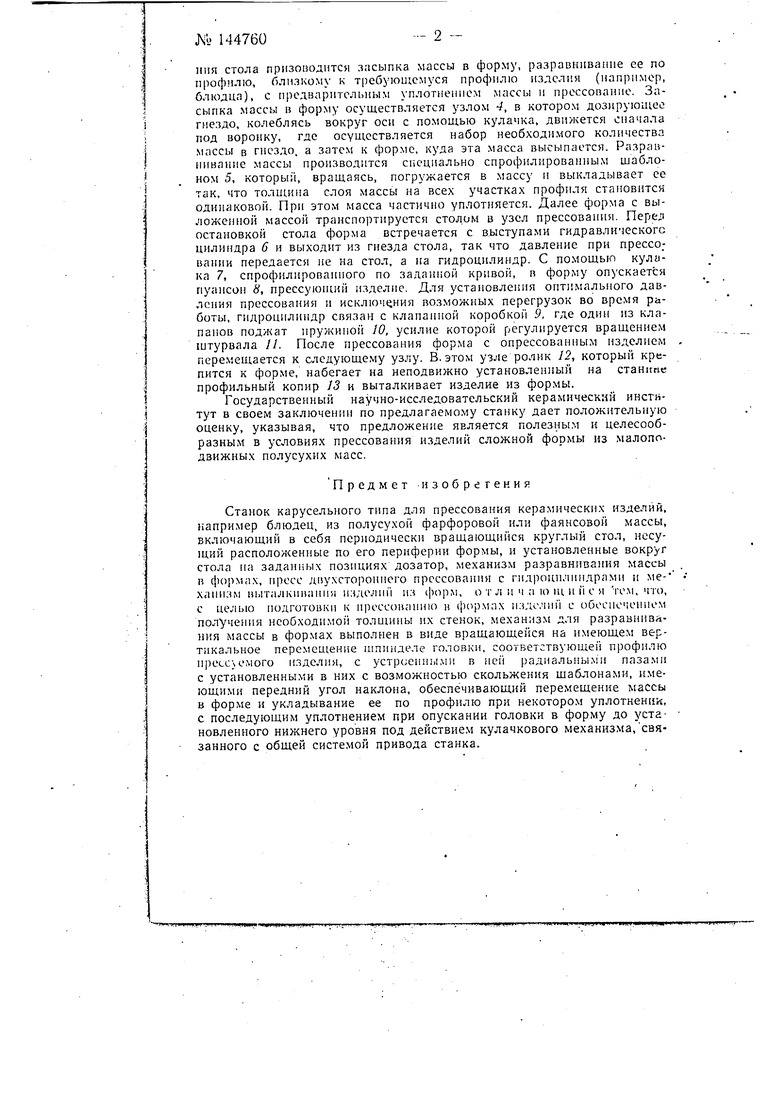

i I I I j J i I Известен станок карусельного типа для прессования керамическихi изделий, например блюдец, из полусухой фарфоровой или фаянсовой массы с периодически вращающимся-круглым столом, несущим расположенные по его периферии формы. Вокруг стола установлены на заданных позициях дозатор, механизм разравнивания массы в формах, пресс двухстороннего прсссов; ния с гндроци,1иидрамн и механизм выталкивания изделий из форм. Однако этот станок не обссиечииаст предварительного разравнивания и унлотиепня полусухой массы. В предложенной конструкции станка для прессования керамических изделий (посуды) из полусухой фарфоровой или фая (1говой маесы механизм для разравнивания массы в формах выполнен в виде головки, вращающейся на шпинлеле; имеющем верт п альное переме- щение. Головка соответствует профилю прессуемого изделия и имеет радиальные пазы с установленными в них скользящими щаблонами I с передним углом наклона, обеспечивающим перемещение массы в фор- ме и укладывание ее по профилю с некоторым уплотненнем. После- дующее уплотнение производится при опускании головки в форму до установленного нижнего уровня под действием кулачкового механиз-. I ма, который связан с общей системой привода станка. Такое устройсг-} во станка подготавливает к прессованию в формах изделий и обеспечивает получение необходимой толщины их стенок. На фиг. 1 изображена схема устройства предложенного станка; для прессования керамических изделий; на фиг. 2 - станок с частичны-, ми разрезами, вид сбоку. .1 Все рабочие узлы станка смонтпрованы на общем основании. | Стол / с шестью формами 2 олучает периодическое вращение с помощью мальтийского механизма 3. Во время неподвижного положе-j . .I л 144760- 2 1ПШ стола призоводптся засыпка массы в форму, разравнивание ее по профилю, близкому к требующемуся профилю изделия (иппример, блюдца), с предварительным уплотнением массы и прессопаиие. Засыпка массы в форму осуществляется узлом 4, в котором дозирующее гнездо, колеблясь вокруг оси с помощью кулачка, движется сначала под воронку, где осуществляется набор необходимого количества массы в гнездо, а затем к форме, куда эта масса высыпается. Разравнивание массы производится специально спрофилированным шаблоном 5, который, вращаясь, погружается в массу и выкладывает ее так, что толщина слоя массы на всех участках профиля становится одинаковой. При этом масса частично уплотняется. Далее форма с выложенной массой транспортируется стол.ом в узел прессовании. Пере/ остановкой стола форма встречается с выступами гидравлического цилиЕ дра 6 и выходит из гнезда стола, так что давление при прессо; вании передается не на стол, а на гидроцилиндр. С помощью кулика 7, спрофилированного по заданной кривой, в форму опускается пуа)1сон 8, прессующий изделие. Для установления оптимального давления прессования и исключ(ния возможных перегрузок во время работы, гидроцилиндр связан с клапанной коробкой Я где один из клапанов поджат иружиной W, усилие которой регулируется вращением штурвала 11. После прессования форма с опрессованным изделием перемещается к следующему узлу. В. этом узле ролик 12, который крепится к форме, набегает на неподвижно установленный на станипе профильный копир /5 и выталкивает изделие из формы.

Государственный научно-исследовательский керамический институт в своем заключении по предлагаемому станку дает положительную оценку, указывая, что предложение является полезны.м и целесообразным в усчаовиях прессования изделий сложной формы из малоподвижных полусухих масс.

Предметизобретения

Станок карусельного типа для прессования керамических изделий, например блюдец, из полусухой фарфоровой или фаянсовой массы, включающий в себя периодически вращающийся круглый стол, несущий расположенные по его периферии формы, и установленные вокруг стола на заданных позициях дозатор, механизм разравнивания массы в формах, пресс двухстороннего прессования с гидроцилнндрами и механнзм щ.ггалкниания изделий и.ч (|)орм, о т л и ч а ю HL и и с я тем, что, с целью подготовки к проссонанню н формах нздо.мий с обеснсченнем получення необходи.мой толщины их стенок, механизм для разравнивания массы в формах выполнен в виде вращающейся на имеющем вертикальное перемещение шпинделе головки, соответствующе профилю нресс емого изделия, с устроенными в Heii радиальными паза.мн с установленными в них с возможностью скольжения шаблонами, имеющими передний угол наклона, обеспечивающий перемещение массы в форме и укладывание ее по профилю при некотором уплотнении, с последующим уплотнением при опускании головки в форму до установленного нижнего уровня под действием кулачкового механизма,связанного с общей системой привода станка.

с--

Риг. I

г Ъ о - о : „ о О: Д - - С - J - .-Г-: f - . - . i о о i |- . .V ; а : У - : ;Йч

,2:jl: --- - - -:-- v, ..,

-о :-.о .о„.;,-о-;ь : .-гвЛ .,. -.-о о .-.°-i; U. -.- S.

....°-o c °/ j:Vj;

7 SOr5 l3iRW T T 3S Y§ifS

i SR T r s-T afiSO T

JJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматический карусельный пресс для изготовления фарфоро-фаянсовых изделий | 1960 |

|

SU139959A1 |

| Полуавтомат для нанесения рисунка краской на фарфоро-фаянсовые изделия | 1961 |

|

SU142172A1 |

| Устройство для сушки полых фарфоровых (фаянсовых) изделий | 1961 |

|

SU150423A1 |

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Вибропрессовальный станок для изготовления бетонных камней (блоков) | 1955 |

|

SU109954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2116194C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

Авторы

Даты

1962-01-01—Публикация

1961-01-16—Подача