(54) ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ КРАЕВ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматический станок для шлифования и полирования фарфоровых изделий | 1960 |

|

SU139573A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДШЛИФОВКИ МЕСТА КЛЕЙМЕНИЯ В РЕЗИНОВЫХ ПОДОШВАХ | 1968 |

|

SU211358A1 |

| Устройство для деления теста на куски и последующего их шлифования | 1972 |

|

SU523677A1 |

| Поворотный стол | 1985 |

|

SU1292987A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ ПОДКАБЛУЧНШГЧГЖГГПГ РЕЗИНОВЫХ ПОДОШВ ОБУВИ | 1972 |

|

SU344842A1 |

| Устройство для шлифования фасок стеклоизделий | 1982 |

|

SU1057251A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБТЯГИВАНИЯ КАБЛУКОВ | 1964 |

|

SU215061A1 |

Изобретение относится к устройствам для шлифования краев полых изделий, преимущественно фарфоровых, и может быть использовано в фарфорово-фаянсовой и стекольной промышленностях.

Известно устройство для шлифования, содержашее шлифовальный инструмент и зажимы для крепления изделий, установленные по периферии барабана. Барабан, поворачиваясь, подводит изделие под шлифовальный инструмент, который и производит обработку изделияШ.

Недостатком устройства является его непригодность для обработки полых изделий, а в частности, изготовленных, из фарфора.

Известен также полуавтомат для шлифования полых изделий, преимущественно фарфоровых, содержащий шлифовальный инструмент и связанные с приводом вращения патроны для крепления изделий, установленные г/о периферии барабана. Шлифовальный инструментвыполнен в виде контактных головок, смонтированных на общей оси, через которые пропущены абразивные ленты, установленные в лентопротяжных механизмах. На контактных головках закреплены тросы, огибающие ролики, связанные с приводом их периодического поворота. Изделия устанавливают в патронах барабана, который последовательно подает изделия к контактным головкам. Головки, опускаясь на тросах, прижимают абразивную ленту к краю изделия и производят его шлифоваQ ние. При обработке следующего изделия к головке подводится новый участок лентыЮ.

Недостатком этого устройства является то, что при установке шлифовального инструмента на тросах загрузочная способность барабана ограничена, что снижает

5 производительность труда. При подводе шли-, фовального инструмента к изделиям возможно проскальзывание тросов в роликах,

приводящее к неравномерности опускания (подачи) инструмента и, как следствие, к

0 ухудшению качества изделий.

Кроме того, при обработке изделия, суммарная поверхность контакта .между ним и инструментом незначительна, что также приводит, с одной стороны, к снижению качеста изделия, а с другой - к повышению атрат временк на обработку и, следовательо, к понижению производительности труда. Цель изобретения - повышение .произодительности и качества обработки.

Поставленная цель достигается тем, что олуавтомат для шлифования краев полых зделий, преимущественно фарфоровых, соержащий щлифовальный инструмент и свяанные с приводом вращения патроны для крепления изделия, установленные по периферии барабана, снабжен установленными на поворотных рычагах щтангами, на коорых парами прикреплены шлифовальные инструменты, при этом количество рычагов со щтангами соответствует числу рабочих позиций барабана, а число пар инструментов на штанге соответствует количеству патронов на каждой позиции.

Такое исполнение устройства позволяет увели чить загрузочную способность барабана, обеспечивает плавность опускания инструмента на изделие и увеличение суммарной поверхности контакта между ними, чем достигается повышение производительности и обработки..

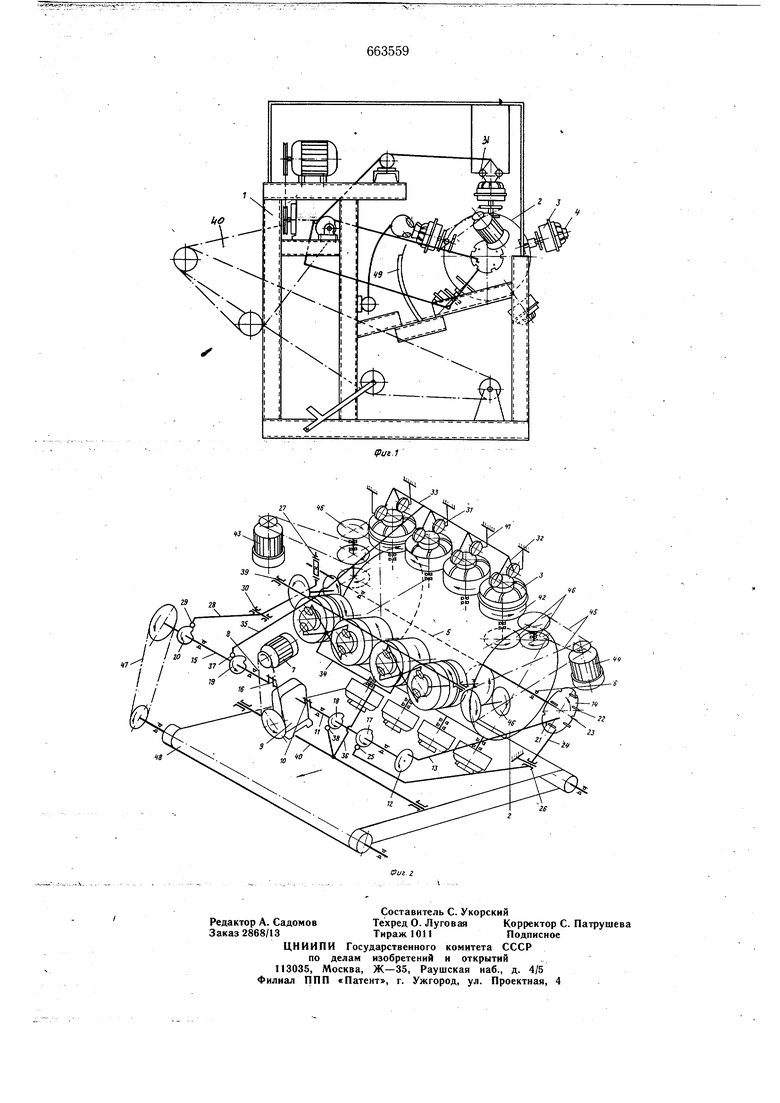

На фиг. 1 - полуавтомат для шлифования краев полых изделий, общий вид; на фиг. 2 - кинематическая схема полуавтомата.

Полуавтомат содержит каркас 1, на котором установлен барабан 2 со смонтированными на нем патронами 3 для установки изделий 4, например, фарфоровых чашек. Патроны 3 расположены- рядами равномерно по периферии барабана 2.

Барабан 2 насажен на горизонтальный вал 5, установленный в подшипниках 6, и связан с приводом шагового поворота, состоящим из двигателя 7, ременной передачи 8, редуктора 9, муфты 10, вала 11, кривошипа 12, щатуна 13, и диска 14. При этом барабан 2 имеет две рабочие позиции (позиция Б и В на фиг. 1) обработки соответственно наружных и внутренних краев изделий.

Аксиально валу 11 установлен с возможностью синхронного вращения с ним вал 15, связанный с редуктором 9 через муфту 16. На валу 11 закреплены кулачки 17 и 18, а на валу 15 - кулачки 19 и 20. На шатуне 13 выполнен упор 21, периодически взаимодействующий с пальцами 22, установленными на диске 14.

- Для периодической обработки барабана 2 через часть оборота, соответствующую числу рядов патронов на диске 14 выполнены пять пазов 23, куда поочередно может быть введен выступ двуплечего рычага 24, связанного с валом 11 через ролик 25 и кулачок 17 и установленного с возможностью колебательного движения вокруг неподвижной оси 26. Барабан снабжен ленточным тормозом 27, смонтированнь1.м на

двуплечем рычаге 28, связанного с валом 15 через ролик 29 и кулачок 20. Рычаг 28 - установлен с воз мржностью колебательного движения вокруг неподвижной оси 30. Шлифовальный инструмент выполнен в виде блока шлифовальных дисков 31,

,,расгюложенных вдоль рядов патронов 3. Дис ки 31 установлены на кронщтейнах 32; смонтированных на штангах 33 и 34, причем на штанге 33 размещен ряд спаренных дисков для обработки наружных поверхностей, а

на штанге 34 - ряд спаренных дисков для обработки внутренних поверхностей краев изделий. Диски 31 смонтированы с возможностью поворота вокруг своих геометрических осей и в каждой паре могут быть выполнены из абразивов различной

зернистости.

Штанги 33 и 34 смонтированы на поворотных рычагах 35 и 36, связывающих указанные штанги с двигателем 7 через ролики 37 и 38 и кулачки 19 и 18. При этом

d количество рычагов со штангами соответствует числу рабочих позиций барабана 2, а число пар инструментов (дисков 31) соответствует количеству патронов 3 на каждой позиции. Рычаги 35 и 36 смонтированы с возможностью колебательного движения

вокруг неподвижных осей 39 и 40, параллельных Оси барабана 2.

Для облегчения равномерного износа дисков 31 путем их периодического поворота вокруг своих осей к периферии указанных дисков, последние поджаты планками 41. При этом диски на штанге 33 касаются поверхности краев изделий 4 своей периферией, а диски на штанге 34 - торцом.

Патроны 3 снабжены фрикционными обо5 дами 42 и могут периодически (в двух позициях обработки под штангами 33 и 34) получать вращение от установленных на каркасе 1 двигателей 43 и 44 через ременные передачи 45 и фрикционные диски 46. При этом крайние патроны каждого ряда связаны фрикционной передачей с соседними патронами.

На каркасе 1 смонтированы связанный ременной передачей 47 с валом 15 ленточный транспортер 48 и установленная над S последним направляющая пластина 49 (см. фиг 1), на вогнутой поверхности .которой закреплено мелкозернистое наждачное волокно (на чертеже не показано).

Полуавтомат работает следующим образом.

На позиции загрузки (позиция А на фиг. 1) оператор устанавливает изделия в патроны 3 и включает устройство. Двигатель 7 (см. фиг. 2) через редуктор 9 врашает валы И, 15 и ведущий вал транспортера 48.

Вал И, поворачивая кулачок 17, выводит рычаг 24 из паза 23 диска 14. В это же время кулачок 18 через рычаг 36 отводит штангу 34 с дисками 31 от патронов 3. Аналогично насажденным на вал 15 кулачком 19 через рычаг 35 отводится штанга 33. Одновременно кулачок 20, воздействуя на ролик 29 рычага 28, освобождает барабан 2 от тормоза 27. Вал 11 через кривошип 12 и шатун 13, упор 21 которого воздействует на палец 22, поворачивает диск 14, а с ним и барабан 2, при этом изделия 4 с позиции А (см. фиг. 1 и 2) переходят на первую рабочую позицию Б (под штангу 33). На этой позиции патроны 3 получают врашение от двигателей 43 и 44 через ременные передачи 45 и фрикционные диски 46. Одновременно лента тормоза 27 приостанавливает врашение барабана 2, а выступ рычага 24 входит в очередной паз 23. Рычаг 35 опускает штангу 33 с дисками 31, при этом последние поворачиваются вокруг своих осей с помощью планок 41 и прижимаются к вращаюшимся изделиям 4, шлифуя наружные поверхности их краев. В это время на очередной ряд патронов 3, подводимых барабаном к позиции А, оггератор устанавливает следующие изделия. По истечении заданного времени обработки, определяемого профилями кулачков 17, 18, 19 и 20, штанги 33 и 34 вновь отводятся от патронов 3, рычаг 24 и тормоз 27 освобождают барабан 2 и последний снова поворачивается. При этом частично отшлифованные изделия переводятся с первой рабочей позиции Б на вторую рабочую позицию В (под штангу 34), вновь загруженные изделия поступают с позиции А на позицию Б (под штангу 33). На позиции В патроны 3 с изделиями 4 вновь приходят во вращение, рычаг 36 опуекает штангу 34 с дисками 31 к изделиям 4 - происходит ц лифование внутренних поверхностей краев изделий. --.В это же время на позиции Б произзодйтся шлифование наружных поверхностей краев следующей партии изделий. Таким образом, на полуавтомате одновременно обрабатываются две партии изделий. При очередном повороте барабана 2 изделия, находившиеся на позиции В, выпадают под действием собственного веса из патронов 3, передвигаются по пластине 49, где наждачным волокном производится их окончательная обработка, и попадают на транспортер 48, подаюший изделия на следующую технологическую операцию. Полуавтомат описанной конструкции обладает большей производительностью, чем известные устройства того же назначения. Предложенное конструктивное решение полуавтомата позволяет использовать недорогой абразивный инструмент и вместе с транспортером , ликвидировать ручной труд при выгрузке изделий. Формула изобретения 1. Полуавтомат для шлифования краев полых изделий, преимущественно фарфоровых, содержащий шлифовальный инструмент и связанные с приводом вращения патроны для крепления изделий, установленные но периферии барабана, отличающийся тем, что, с целью повышения производительности и качества обработки, он снабжен установленными на поворотных рычагах штангами, на которых парами прикреп лены шлифовальные инструменты, при этом количество рычагов со штангами выбрано равным числу рабочих позиций барабана, 2. Полуавтомат по п. 1, отличающийся тем, что число пар инструментов на штанге выбрано равным количеству патронов на каждой позиции. Источники информации, принятые во внимание при экспертизе 1.ПатеитСША № 3479772, кл. 51 - 145, 1970. 2.Авторское свидетельство СССР .Nb 139573, кл. В 24 В 9/12, 1960.

Авторы

Даты

1979-05-25—Публикация

1976-04-29—Подача