I

Изобретение относится к обработке поверхностей переменной кривизны, а также мест сопряжений поверхностей, пересекающихся под переменным углом, например прикомлевых участков турбинных лопаток.

По основному авт. св. № известно ленточно-шлифовальное устройство, содержащее компенсатор износа ленты по толщине и профильный контактный копир, выполненный из соединенных между собой частей, установленных t помощью державок на валу с возможностью поворота вокруг линии их контакта между собой, лежащей на рабочей поверхности контактного копира и проходящей через геометрическую ось упомянутого вала, а державки шарнирно соединены тягами с ползуном, управление перемещением которого осуществлено от компенсатора износа ленты по толщине tij.

При обработке на известном устройстве по методу обкатки мест сопряжеНИИ, пересекающихся под переменным углом поверхностей, остается некомпенсированной кинематическая погрешность обработки, возникающая от изме нения величины указанного угла.

Цель-предлагаемого изобретения повышение точности обработки по методу обкатки мест сопряжений поверхностей, пересекающихся под переменным углом.

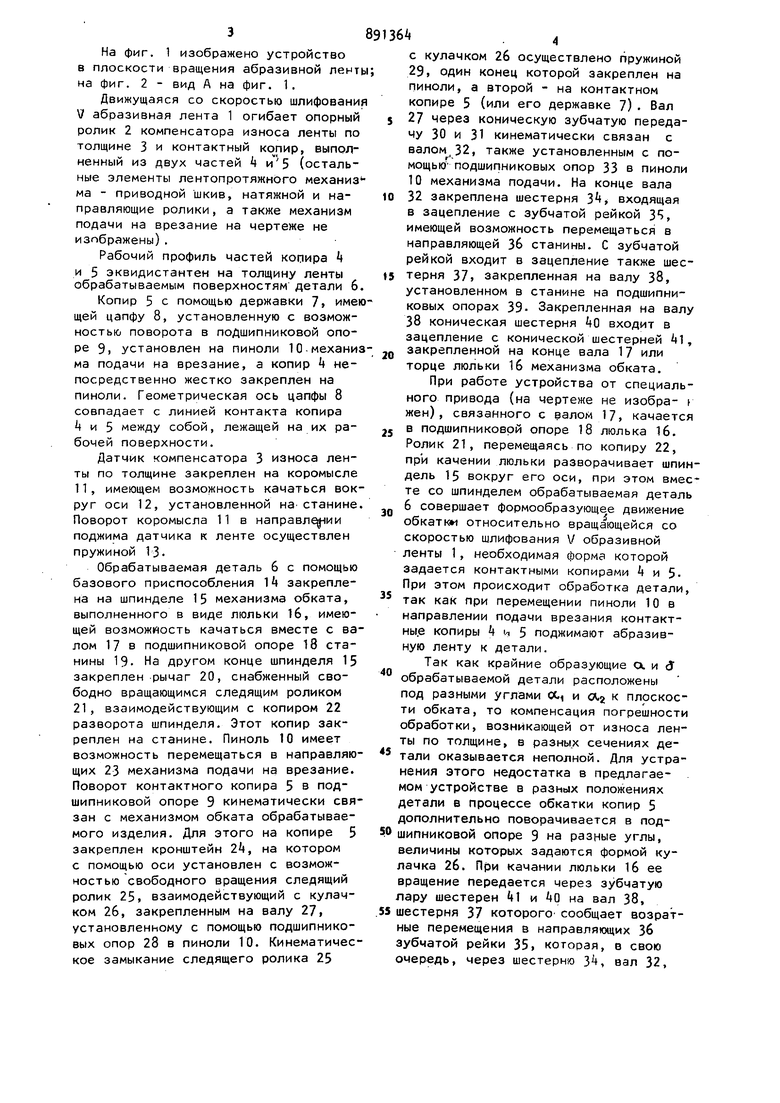

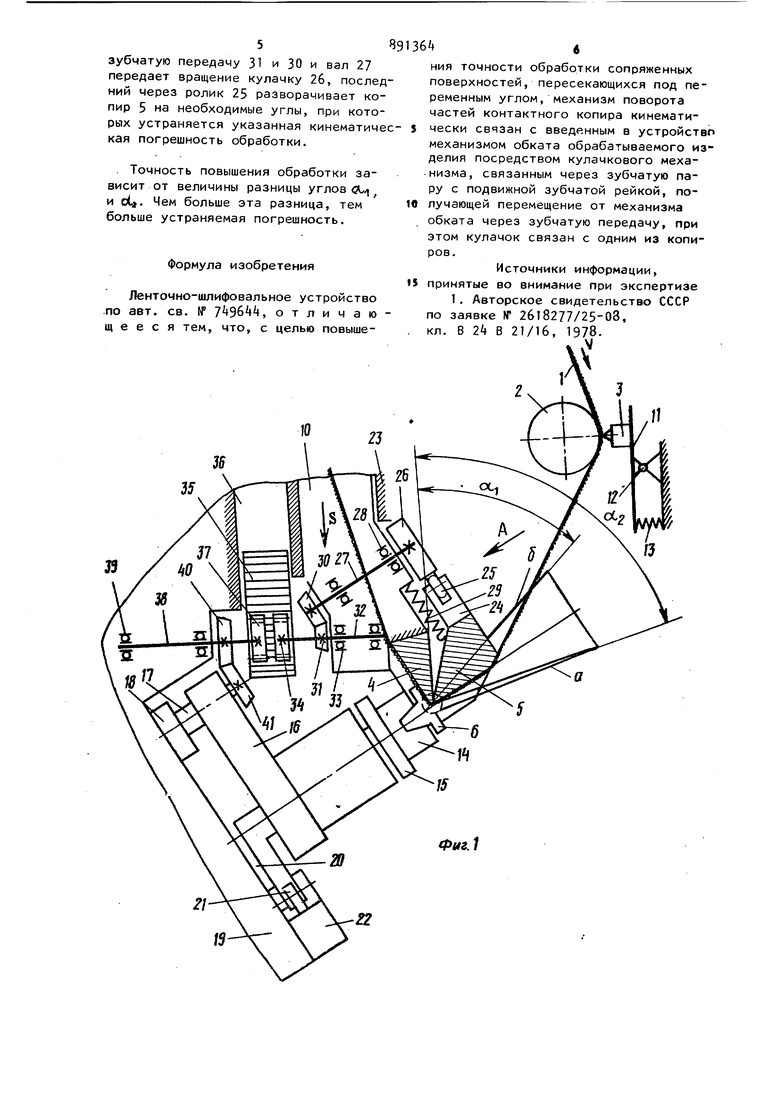

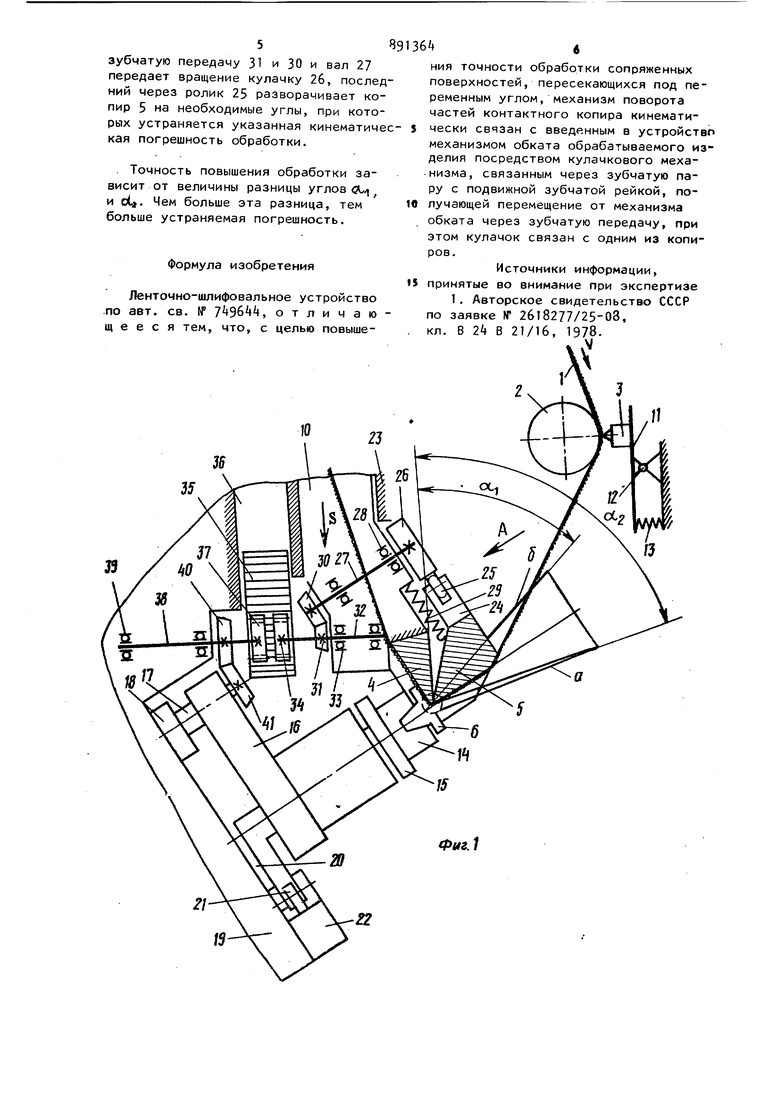

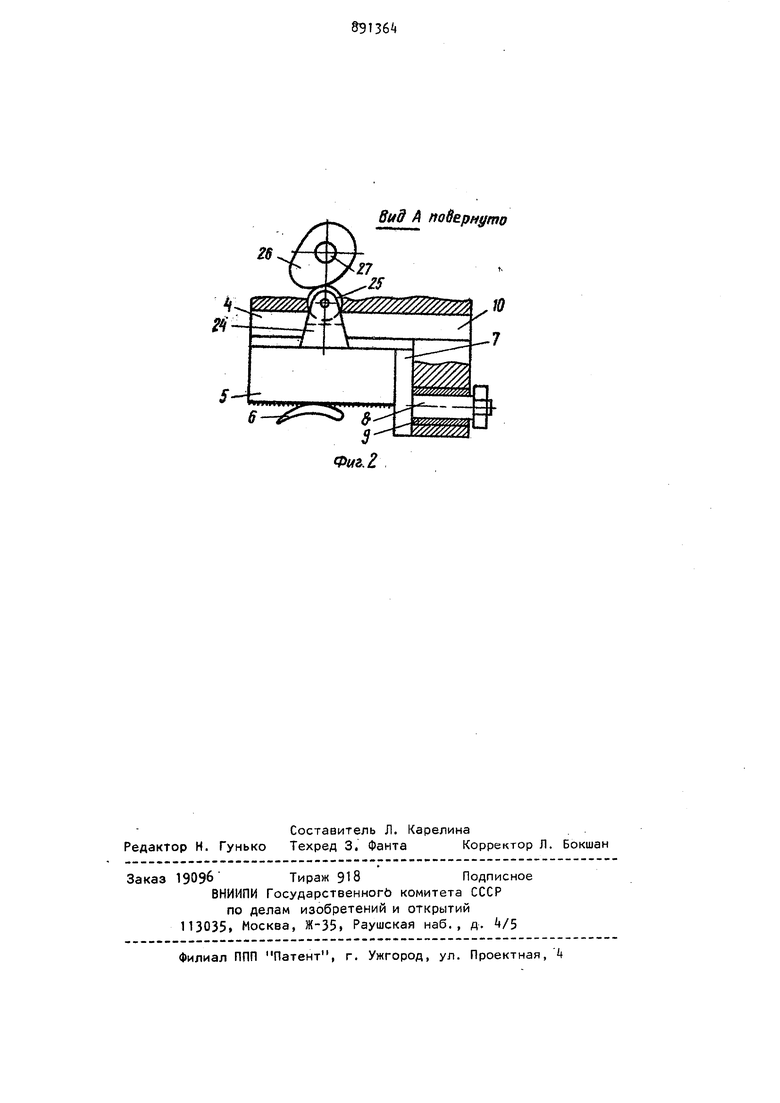

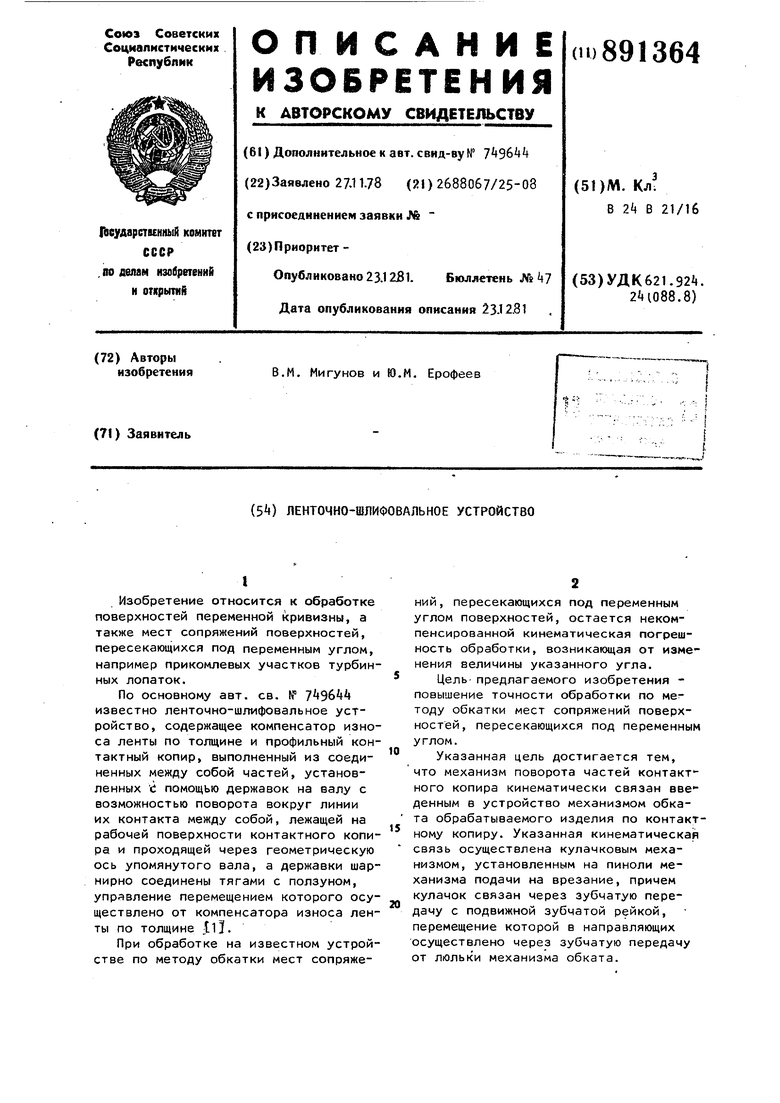

Указанная цель достигается тем, что механизм поворота частей контакт ного копира кинематически связан вве денным в устройство механизмом обката обрабатываемого изделия по контактному копиру. Указанная кинематическа)я связь осуществлена кулачковым механизмом, установленным на пиноли механизма подачи на врезание, причем кулачок связан через зубчатую передачу с подвижной зубчатой рейкой, перемещение которой в направляющих осуществлено через зубчатую передачу от люльки механизма обката. На фиг. 1 изображено устройство в плоскости вращения абразивной лент на фиг. 2 - вид А на фиг. 1. Движущаяся со скоростью шлифовани W абразивная лента 1 огибает опорный ролик 2 компенсатора износа ленты по толщине 3 и контактный копир, выполненный из двух частей 4 и 5 (остальные элементы лентопротяжного механиз ма - приводной шкив, натяжной и направляющие ролики, а также механизм подачи на врезание на чертеже не изображены). Рабочий профиль частей копира и 5 эквидистантен на толщину ленты обрабатываемым поверхностям детали 6 Копир 5 с помощью державки 7 имею щей цапфу 8, установленную с возможностью поворота в подшипниковой опоре 9, установлен на пиноли 10-механи ма подачи на врезание, а копир k непосредственно жестко закреплен на пиноли. Геометрическая ось цапфы 8 совпадает с линией контакта копира 4 и 5 между собой, лежащей на их рабочей поверхности. Датчик компенсатора 3 износа ленты по толщине закреплен на коромысле 11, имеющем возможность качаться вок руг оси 12, установленной на станине Поворот коромысла 11 в направлении поджима датчика к ленте осуществлен пружиной 13. Обрабатываемая деталь 6 с помощью базового приспособления I закрепле на на шпинделе 15 механизма обката, выполненного в виде люльки 1б, имеющей возможность качаться вместе с ва лом 17 в подшипниковой опоре 18 станины 19. На другом конце шпинделя 15 закреплен рычаг 20, снабженный свободно вращающимся следящим роликом 21, взаимодействующим с копиром 22 разворота шпинделя. Этот копир закреплен на станине. Пиноль 10 имеет ВОЗМОЖНОСТЬ перемещаться в направляю щих 23 механизма подачи на врезание. Поворот контактного копира 5 в подшипниковой опоре 9 кинематически свя зан с механизмом обката обрабатываемого изделия. Для этого на копире 3 закреплен кронштейн 24, на котором с помощью оси установлен с возможностью свободного вращения следящий ролик 25, взаимодействующий с кулачком 26, закрепленным на валу 27, установленному с помощью подшипниковых опор 28 в пиноли 10. Кинематичес кое замыкание следящего ролика 25 4 . 4 с кулачком 2б осуществлено пружиной 29, один конец которой закреплен на пиноли, а второй - на контактном копире 5 (или его державке 7). Вал 27 через коническую зубчатую передачу 30 и 31 кинематически связан с валом 32, также установленным с помощью подшипниковых опор 33 в пиноли 10 механизма подачи. На конце вала 32 закреплена шестерня З входящая в зацепление с зубчатой рейкой 3, имеющей возможность перемещаться в направляющей 36 станины. С зубчатой рейкой входит в зацепление также шестерня 37, закрепленная на валу 38, установленном в станине на подшипниковых опорах 39. Закрепленная на валу 38 коническая шестерня 0 входит в зацепление с конической шестерней 41, закрепленной на конце вала 17 или торце люльки 16 механизма обката. При работе устройства от специального привода (на чертеже не изобра- г жен), связанного с валом 17, качается в подшипниковой опоре 18 люлька 1б. Ролик 21, перемещаясь по копиру 22, при качении люльки разворачивает шпиндель 15 вокруг его оси, при этом вмес те со шпинделем обрабатываемая деталь 6 совершает формообразующее движение обкатки относительно вращающейся со скоростью шлифования V/ образивной ленты 1, необходимая форма которой задается контактными копирами 4 и 5. При этом происходит обработка детали, так как при перемещении пиноли 10 в направлении подачи врезания контактны.е копиры 4 и 5 поджимают абразивную ленту к детали. Так как крайние образующие о. и d обрабатываемой детали расположены под разными углами «Х, и Лг к плоскости обката, то компенсация погрешности обработки, возникающей от износа ленты по толщине, в разных сечениях детали оказывается неполной. Для устранения этого недостатка в предлагаемом устройстве в разных положениях етали в процессе обкатки копир 5 дополнительно поворачивается в подипниковой опоре 9 на разные углы, величины которых задаются формой куачка 26. При качании люльки 16 ее вращение передается через зубчатую ару шестерен k и Q на вал 38, естерня 37 которого сообщает возратные перемещения в направляющих Зб убчатой рейки 35, которая, в свою чередь, через шестерню 3, вал 32, зубчатую передачу 31 и 30 и вал 27 передает вращение кулачку 26, послед ний через ролик 25 разворачивает копир 5 на необходимые углы, при которых устраняется указанная кинематиче кая погрешность обработки. . Точность повышения обработки зависит от величины разницы углов /j и ot. Чем больше эта разница, тем больше устраняемая погрешность. Формула изобретения Ленточно-шлифовальное устройство .по авт. св. № , отличаю щ е е с я тем, что, с целью повыше 6иия точности обработки сопряженных поверхностей, пересекающихся под переменным углом, механизм поворота частей контактного копира кинематически связан с введенным в устройство механизмом обката обрабатываемого изделия посредством кулачкового механизма, связанным через зубчатую пару с подвижной зубчатой рейкой, получающей перемещение от механизма обката через зубчатую передачу, при этом кулачок связан с одним из копиров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке N 2б18277/25-03, кл. В 24 В 21/16, 1978.

zs

Вид A повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1978 |

|

SU732127A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

Авторы

Даты

1981-12-23—Публикация

1978-11-27—Подача