со со сд

QO СО

ю

Изобретение относится к опорам для установки в горизонтальной плоскости крупногабаритных модулей технологического оборудования. Каждый модуль с габаритами 6X3X5 м имеет массу 12-15 т. Все модули должны быть установлены над землей На высоте порядка 7 м в одной горизонтальной плоскости в строчностолбцевом порядке с возможностью смены снизу. При из- Иенении температуры от -40 до -(-40°С {)пора обеспечивает стабильность расстояний нежду центрами модулей, что необходимо для эффективной работы технологического оборудования, например, измерительного.

Целью изобретения яляется упрощение конструкции и снижение металлоемкости опоры для размещения модулей.

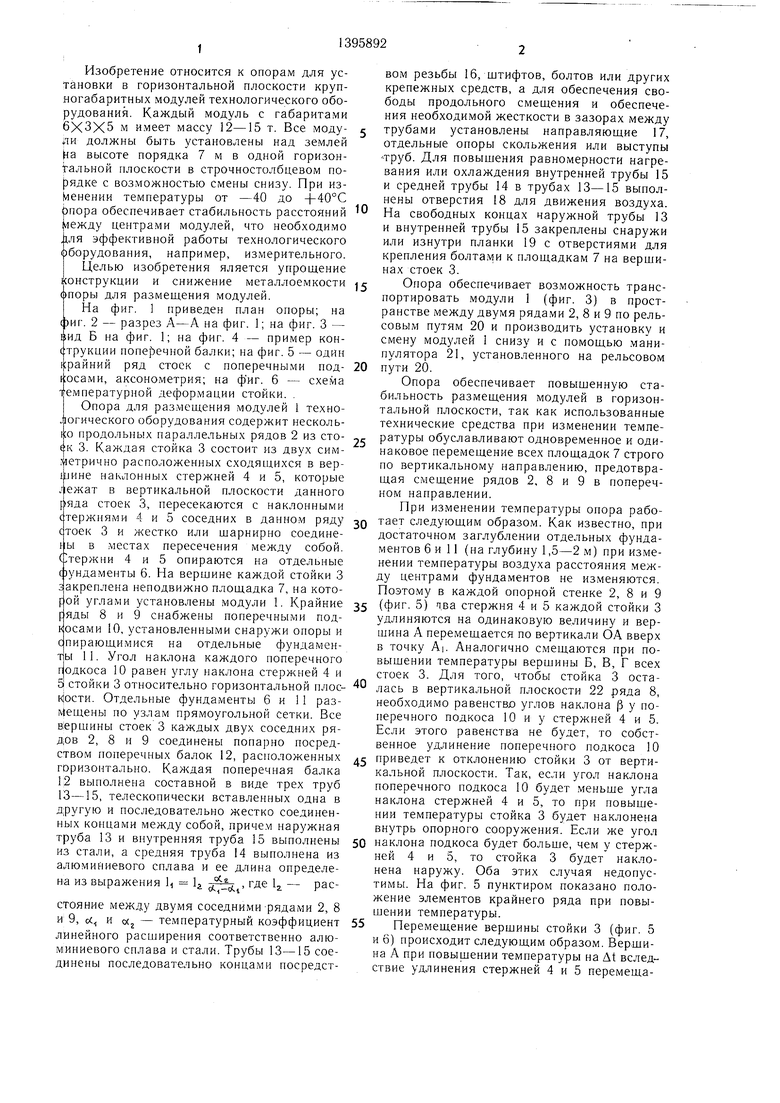

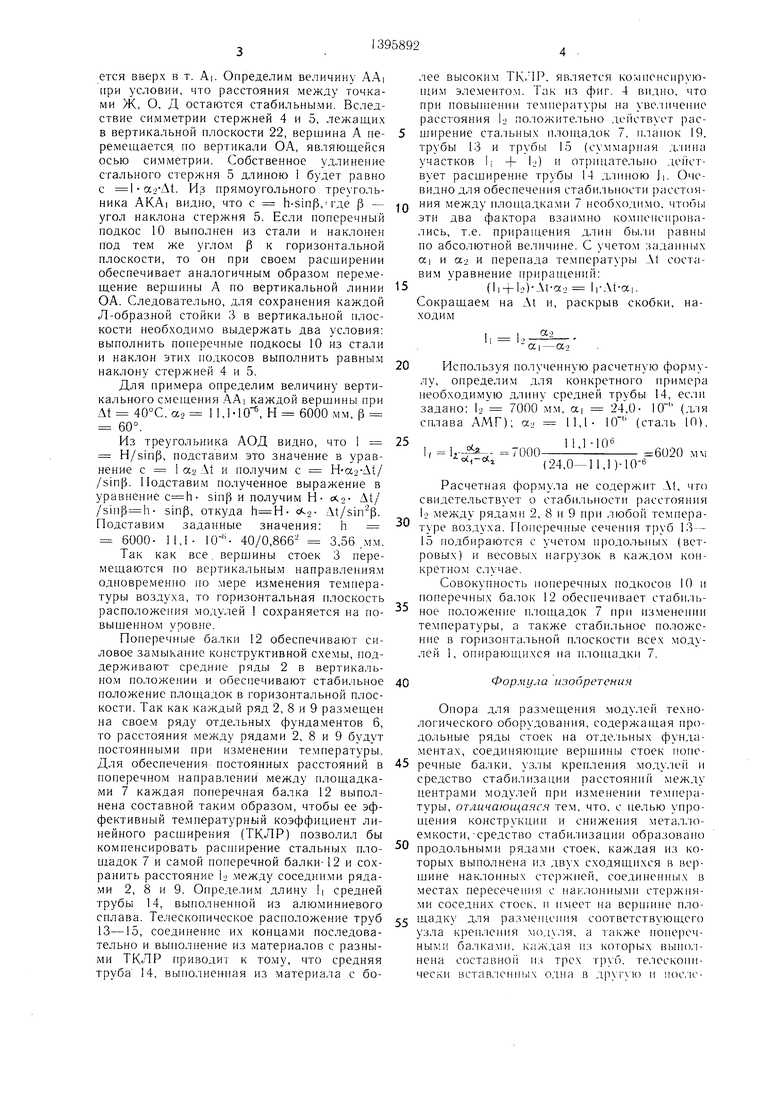

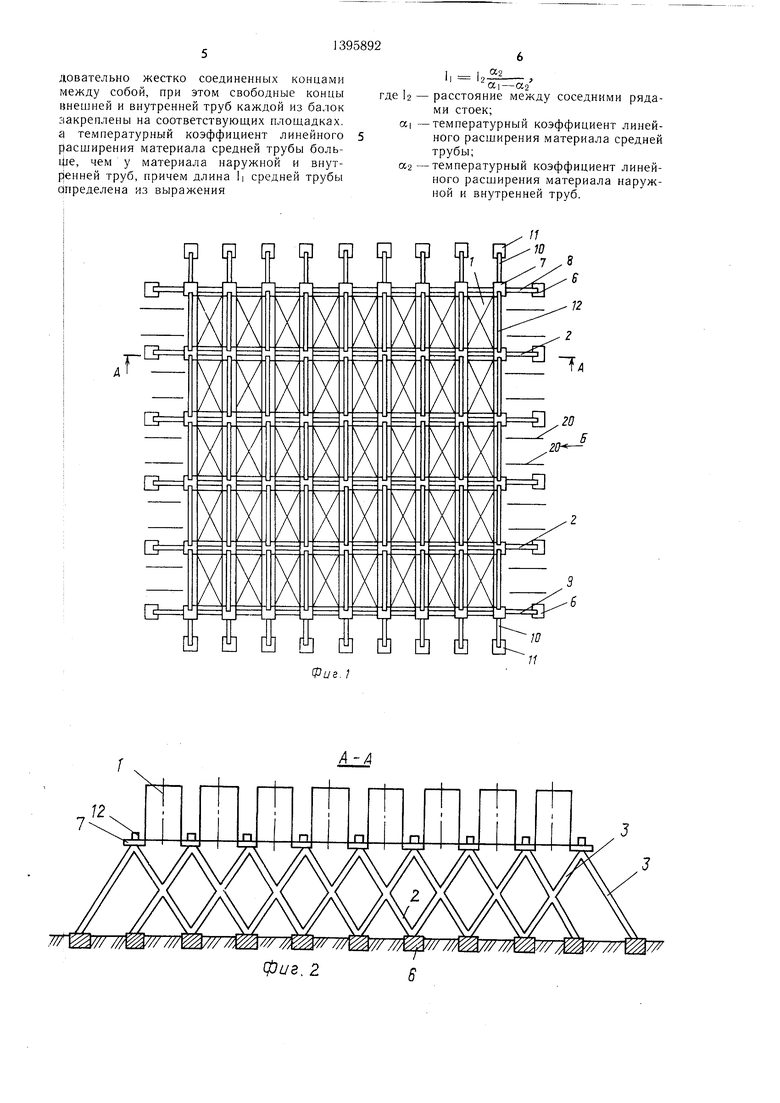

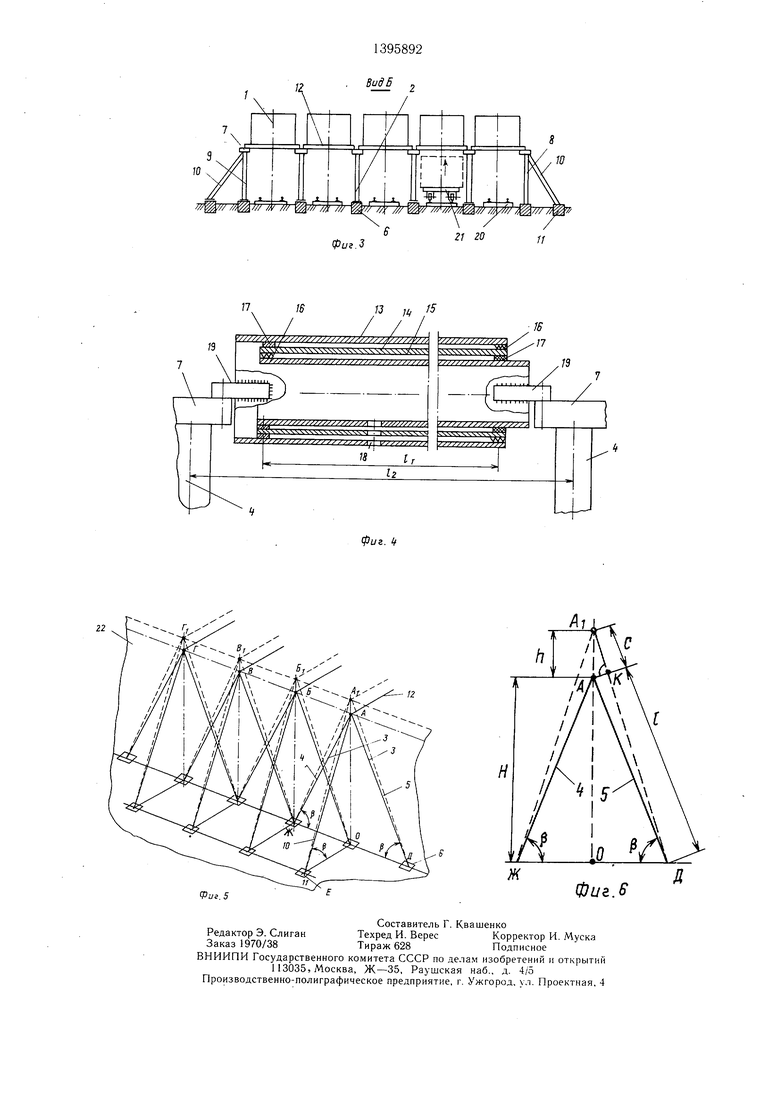

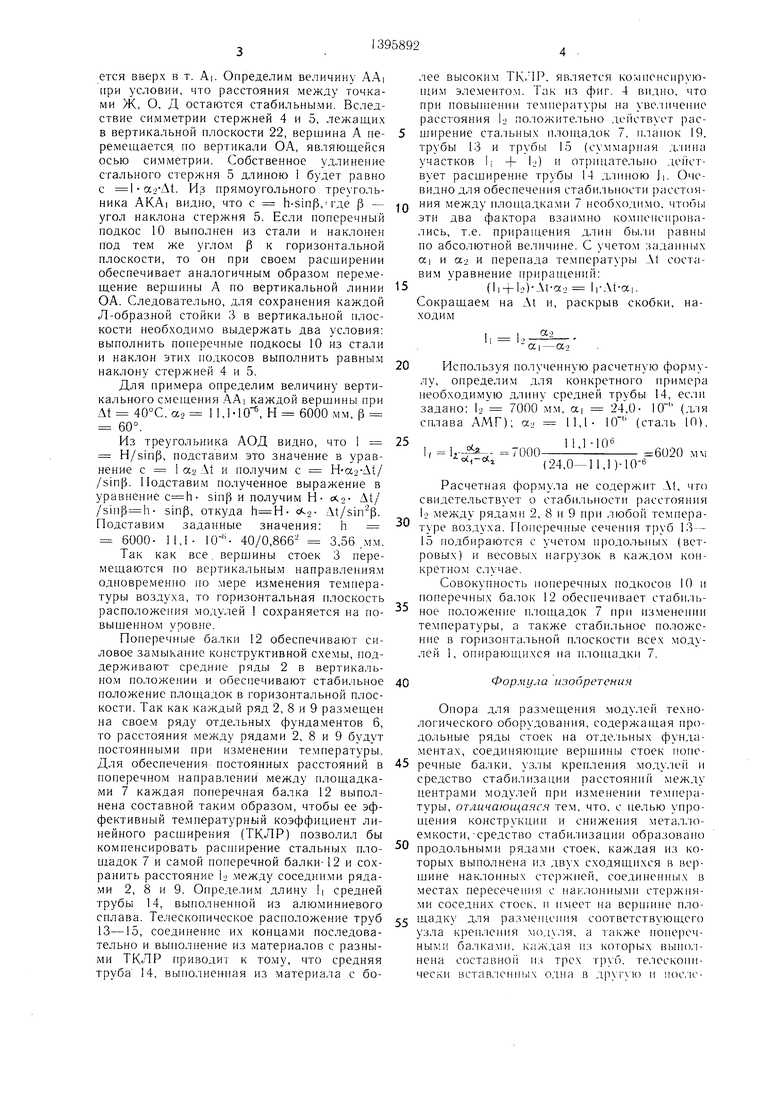

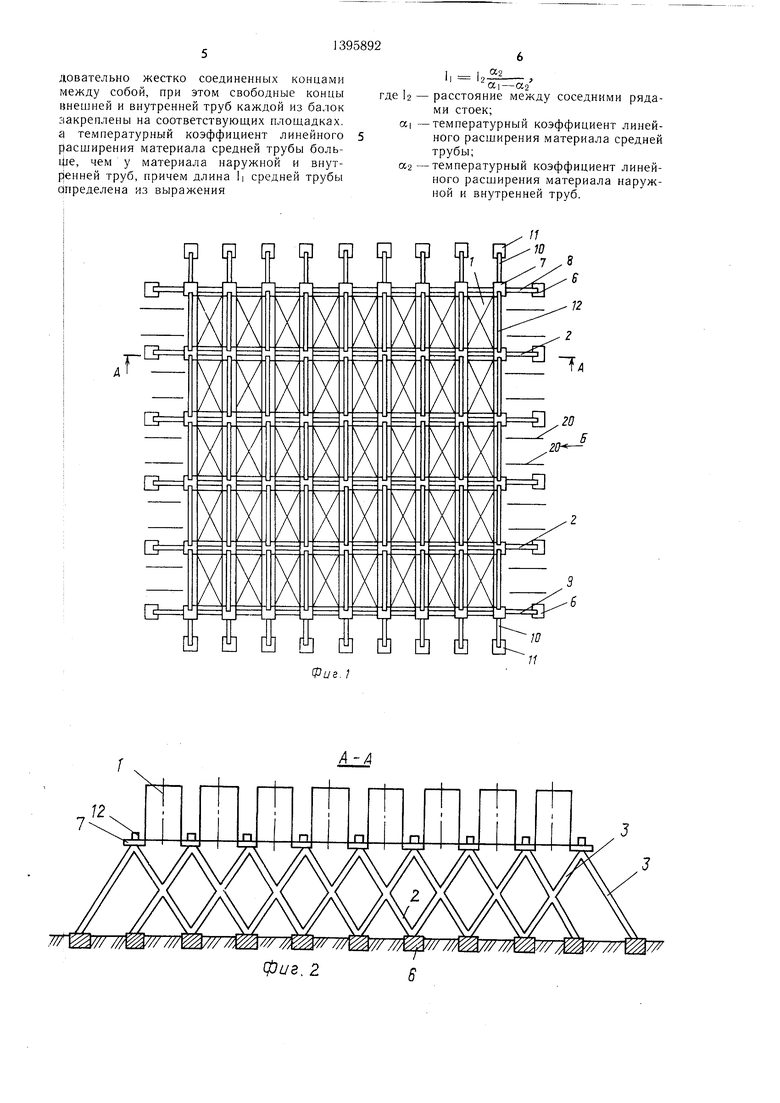

На фиг. 1 приведен план опоры; на ()И 2 - разрез А-А на фиг. 1; на фиг. 3 - пид Б на фиг. 1; на фиг. 4 - пример конструкции поперечной балки; на фиг. 5 - один крайний ряд стоек с поперечными подкосами, аксонометрия; на фиг. 6 - схема температурной деформации стойки. .

Опора для размещения модулей 1 технологического оборудования содержит несколько продольных параллельных рядов 2 из стоек 3. Каждая стойка 3 состоит из двух сим- .летрично расположенных сходящихся в вер- 1иине наклонных стержней 4 и 5, которые лежат в вертикальной плоскости данного {(Яда стоек 3, пересекаются с наклонными стержнями 4 и 5 соседних в данном ряду стоек 3 и жестко или щарнирно соедине- 1Ы в местах пересечения между собой. Оержни 4 и 5 опираются на отдельные оундаменты 6. На верщине каждой стойки 3 закреплена неподвижно площадка 7, на кото- |:ой углами установлены модули 1. Крайние ряды 8 и 9 снабжены поперечньЕми подкосами 0, установленными снаружи опоры и спирающимися на отдельные фундаменты II. Угол наклона каждого поперечного подкоса 10 равен углу наклона стержней 4 и 5 стойки 3 относительно горизонтальной плос- к|ости. Отдельные фундаменты 6 и 11 размещены по узлам прямоугольной сетки. Все в:ерцшны стоек 3 каждых двух соседних рядов 2, 8 и 9 соединены попарно посредством поперечных балок 12, расположенных горизонтально. Каждая поперечная балка 12 выполнена составной в виде трех труб ГЗ-15, телескопически вставленных одна в другую и последовательно жестко соединенных концами между собой, причем наружная труба 13 и внутренняя труба 15 выполнены из стали, а средняя труба 14 выполнена из алюминиевого сплава и ее длина определена из выражения 1 1 , где l. - расстояние между двумя соседними -рядами 2, 8 и 9, о., и «г - температурный коэффициент линейного расширения соответственно алюминиевого сплава и стали. Трубы 13-15 соединены последовательно концами посредством резьбы 16, щтифтов, болтов или других крепежных средств, а для обеспечения свободы продольного смещения и обеспечения необходимой жесткости в зазорах между

трубами установлены направляющие 17, отдельные опоры скольжения или выступы труб. Для повыщения равномерности нагревания или охлаждения внутренней трубы 15 и средней трубы 14 в трубах 13-15 выполнены отверстия 18 для движения воздуха.

На свободных концах наружной трубы 13 и внутренней трубы 15 закреплены снаружи или изнутри планки 19 с отверстиями для крепления болтами к площадкам 7 на верщи- нах стоек 3.

Опора обеспечивает возможность транспортировать модули 1 (фиг. 3) Б пространстве между двумя рядами 2, 8 и 9 по рельсовым путям 20 и производить установку и смену модулей I снизу и с помощью манипулятора 21, установленного на рельсовом

пути 20.

Опора обеспечивает повышенную стабильность размещения модулей в горизонтальной плоскости, так как использованные технические средства при изменении температуры обуславливают одновременное и одинаковое перемещение всех площадок 7 строго по вертикальному направлению, предотвращая смещение рядов 2, 8 и 9 в поперечном направлении.

При изменении температуры опора работает следующим образом. Как известно, при достаточном заглублении отдельных фундаментов 6 и 11 (на глубину 1,5-2 м) при изменении температуры воздуха расстояния между центрами фундаментов не изменяются. Поэтому в каждой опорной стенке 2, 8 и 9

(фиг. 5) п.ва стержня 4 и 5 каждой стойки 3 удлиняются на одинаковую величину и вер- щина А перемещается по вертикали ОА вверх в точку А|. Аналогично смещаются при по- выщении температуры вершины Б, В, Г всех стоек 3. Для того, чтобы стойка 3 осталась в вертикальной плоскости 22 ряда 8, необходимо равенство углов наклона (3 у поперечного подкоса 10 и у стержней 4 и 5. Если этого равенства не будет, то собственное удлинение поперечного подкоса 10

приведет к отклонению стойки 3 от вертикальной плоскости. Так, если угол наклона поперечного подкоса 10 будет меньше угла наклона стержней 4 и 5, то при повышении температуры стойка 3 будет наклонена внутрь опорного сооружения. Если же угол

наклона подкоса будет больше, чем у стержней 4 и 5, то стойка 3 будет наклонена наружу. Оба этих случая недопустимы. На фиг. 5 пунктиром показано положение элементов крайнего ряда при повышении температуры.

Перемещение вершины стойки 3 (фиг. 5 и 6) происходит следующим образом. Вершина А при повьшенин температуры на At вследствие удлинения стержней 4 и 5 перемещается вверх в т. Аь Определим величину АА| при условии, что расстояния между точками Ж, О, Д остаются стабильными. Вследствие симметрии стержней 4 и 5, лежащих в вертикальной плоскости 22, вершина А перемещается по вертикали ОА, являющейся осью симметрии. Собственное удлинение стального стержня 5 длиною 1 будет равно с 1 cc2 At. Из прямоугольного треугольника АКА| видно, что с Н-51пр, где (3 - угол наклона стержня 5. Если поперечный нодкос 10 выполнен из стали и наклонен под тем же углом р к горизонтальной плоскости, то он при своем расширении обеспечивает аналогичным образом перемещение вершины А по вертикальной линии ОА. Следовательно, для сохранения каждой Л-образной стойки 3 в вертикальной плоскости пеобходимо выдержать два условия: выполнить поперечные подкосы 10 из стали и наклон этих подкосов выполнить равным наклону стержней 4 и 5.

Для примера определим величину вертикального с.мещения AAi каждой вершины при Д1 40°С,а.; IKMO, Н 6000 мм, |3 60°.

Из треугольника АОД видно, что 1 H/sinf5, подставим это значение в уравнение с I «2 At и получим с H (X2-At/

/sinp. Подставим полученное выражение в уравнение sinp и получим Н- Л2- At/ /siiip h- sinp, откуда А2- At/sin p. Подставим заданные значения: h 6000- 11,1- 40/0,866- 3,56 мм.

Так как все, вершины стоек 3 перемещаются по вертикальным направлениям одновременно по мере изменения температуры воздуха, то горизонтальная плоскость расположения модулей сохраняется на повышенном уровне.

Поперечные балки 12 обеспечивают силовое замыкание конструктивной схемы, поддерживают средние ряды 2 в вертикальном положении и обеспечивают стабильное положение площадок в горизонтальной плоскости. Так как каждый ряд 2, 8 и 9 раз.мещен на своем ряду отдельных фундаментов 6, то расстояния между рядами 2, 8 и 9 будут постояпными при изменении температуры. Для обеспечения постоянных расстояний в поперечном направлении между площадками 7 каждая поперечная балка 12 выполнена составной таким образом, чтобы ее эффективный температурный коэффициент линейного расширения (ТКЛР) позволил бы компенсировать распшрение стальных нло- пдадок 7 и самой поперечной балкИ 12 и сохранить расстояние L между соседними рядами 2, 8 и 9. Опреде,лим длину li средней трубы 14, выполненной из алю.миниевого сплава. Телескопическое расположение труб 13-15, соединение их концами последовательно и выполнение из материалов с разными ТКЛР приводит к тому, что средняя труба 14, выполненная из материала с бо0

5

лее высоким TK. IP. яв.чяется кo: Iнeнcиpyю- П1.ИМ элементом. Так из фиг. 4 видно, что при повьпиении температуры на уве. шчение расстояния U положительно действх от расширение стальных площадок 7, илапок 19, трубы 13 и трубы 15 (суммарная д:1ина участков Ь -f U ) и отрпцательпо деГ|ст- вует расширение трубы 14 длиною ii. Очевидно для обеспечения стабильности расстояния между нлощадкамп 7 необходимо, чтобы эти два фактора взаимно компенсировались, т.е. прирап;ения длин были равны но абсолютной величине. С учетом заданных ai и а2 и перепада температуры Л1 составим уравнение прирап1еппй:

(li-f l2)-At-ao l|-At-ai.

Сокращаем на At и, раскрыв скобки, находим

т1СХ2

О.«2

Используя полученную расчетную формулу, опреде,лим для конкретного примера пеобходимую длину средней трубы 14, если задано: 12 7000 мм, ai 24,0- 10 (для сплава АМГ); а2 11,1- 10 (сталь 10),

10

оС,

,-ot;

1

Расчетная формула не содержит At, что свидетельствует о стабильности расстояния 12 между рядами 2, 8 и 9 при любой температуре воздуха. Поперечные сечения труб 13- 15 подбираются с учетом продольных (ветровых) и весовых нагрузок в каждом конкретном случае.

Совокупность поперечных подкосов 10 п поперечных балок 12 обеспечивает стаби.пь- ное положение илощадок 7 при изменении температуры, а также стабильное положение в горизонтальной п, юскостп всех модулей 1, опирающихся па илощадкп 7.

Формула изобретения

Опора для размещения модулей технологического оборудования, содержащая продольные ряды стоек на отдельны.х фундаментах, соедиияюпи1е вершины стоек попе5 речные балки, узлы крепления моду. кч п средство стаби, 1изации расстояний между центрами модулей при изменении температуры, отличающаяся тем, что, с целью упрощения конструкции и снижения мета, 1, емкости,-средство стаби, тзаци11 образовано

0 продольными рядами стоек, каждая из которых выполнена из двух сходяшихся в вершине наклонных стержней, соединепн1 1. в местах пересечения с наклонными стерл пя- ми соседних стоек, и имеет на вершине пло5 щадку для размещения соответствующего узла креп. юния .оду. 1я, а также поперечными балками, каждая из которых выио. 1- нена составной из трех труб, телескопп- чески вставленных одна в ) п noc. icдовательно жестко соединенных концами между собой, при этом свободные концы внешней и внутренней труб каждой из балок закреплены на соответствующих площадках, а температурный коэффициент линейного расширения материала средней трубы боль- Ше, чем у материала наружной и внутренней труб, причем длина Ь средней трубы определена из выражения

I I ai-а/

е Ь - расстояние между соседними рядами стоек;

ai -температурный коэффициент линейного расширения материала средней трубы;

а2-температурный коэффициент линейного расширения материала наружной и внутренней труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора для крепления модулей технологического оборудования | 1987 |

|

SU1520294A1 |

| Устройство для подвески крупногабаритного элемента | 1986 |

|

SU1413350A1 |

| Опорное сооружение под технологическое оборудование | 1988 |

|

SU1571140A2 |

| Опора для размещения модулей | 1985 |

|

SU1277946A1 |

| Устройство для многоточечной подвески крупногабаритного элемента | 1985 |

|

SU1315715A1 |

| Опорное сооружение | 1985 |

|

SU1300098A1 |

| Устройство для крепления удлиненной платформы на основании | 1985 |

|

SU1270269A1 |

| Устройство для крепления удлиненной платформы на основании,выполненном из материала с коэффициентом теплового расширения,отличным от коэффициента теплового расширения материала платформы | 1982 |

|

SU1074984A1 |

| Опора ретрансляционной сети | 1981 |

|

SU1020553A1 |

| Опорное сооружение под технологическое оборудование | 1985 |

|

SU1377333A1 |

Изобретение может быть использовано для обеспечения установки крупногабаритных модулей, технологического оборудования в горизонтальной плоскости в условиях изменяющихся температур. Цель изобретения - упрощение конструкции и снижение металлоемкости. Продольные ряды опоры образованы стойками, размещенными .на отдельных фундаментах. Каждая стойка состоит из двух сходящихся в верщине наклонных стержней. Стержни каждой из стоек соединены в местах пересечения с наклонными стержнями соседних стоек. На вершинах стержней установлены площадки для размещения узлов крепления модулей. Вер- щины стержней соединены поперечными балками. Каждая из балок выполнена из трех телескопически вставленных одна в другую труб, которые последовательно жестко соединены между собой. Температурный коэффициент линейного расщирения материала средней трубы больще, чем у материала наружной и внутренней труб. Длина Ь средней трубы определяется из выражения Ii l2(a2/ai-Обо), где Ь - расстояние между соседними рядами стоек; ai и а.2 - температурные коэффициенты линейного расширения материала соответственно средней трубы и наружной и внутренней труб. 6 ил. i (Л

фиг. 2.

Фиг.З

Фиг. 5

ю

И W 15

12

Ж

Фиг.6

| Опора для размещения модулей | 1985 |

|

SU1277946A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-05-15—Публикация

1986-12-19—Подача