Изобретение относится к строитель- .ству опорных металлоконструкций для крепления модулей технологического оборудования.

Цель изобретения - повышение надежности в эксплуатации.

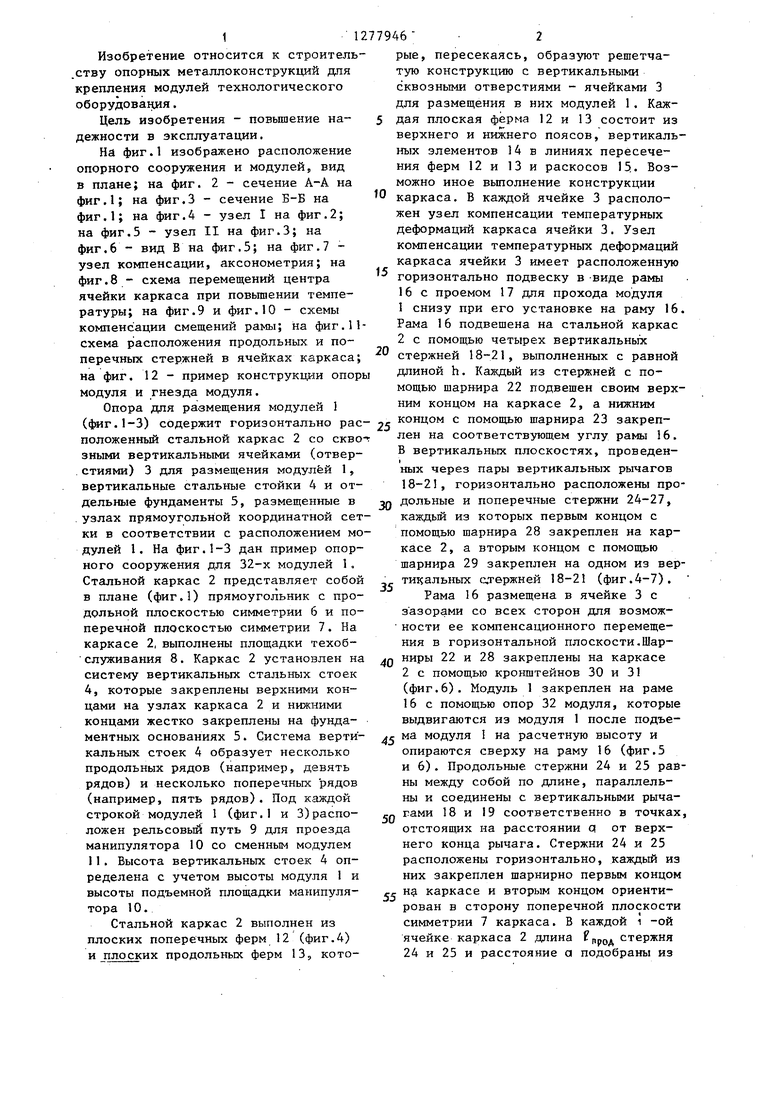

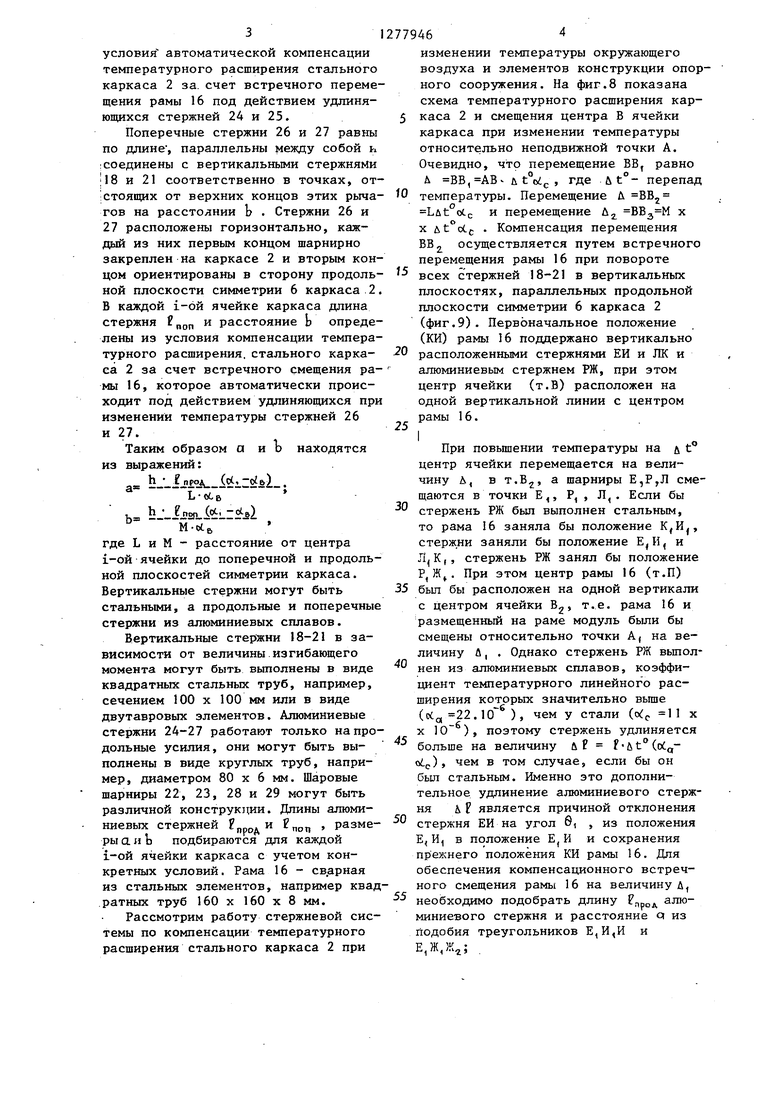

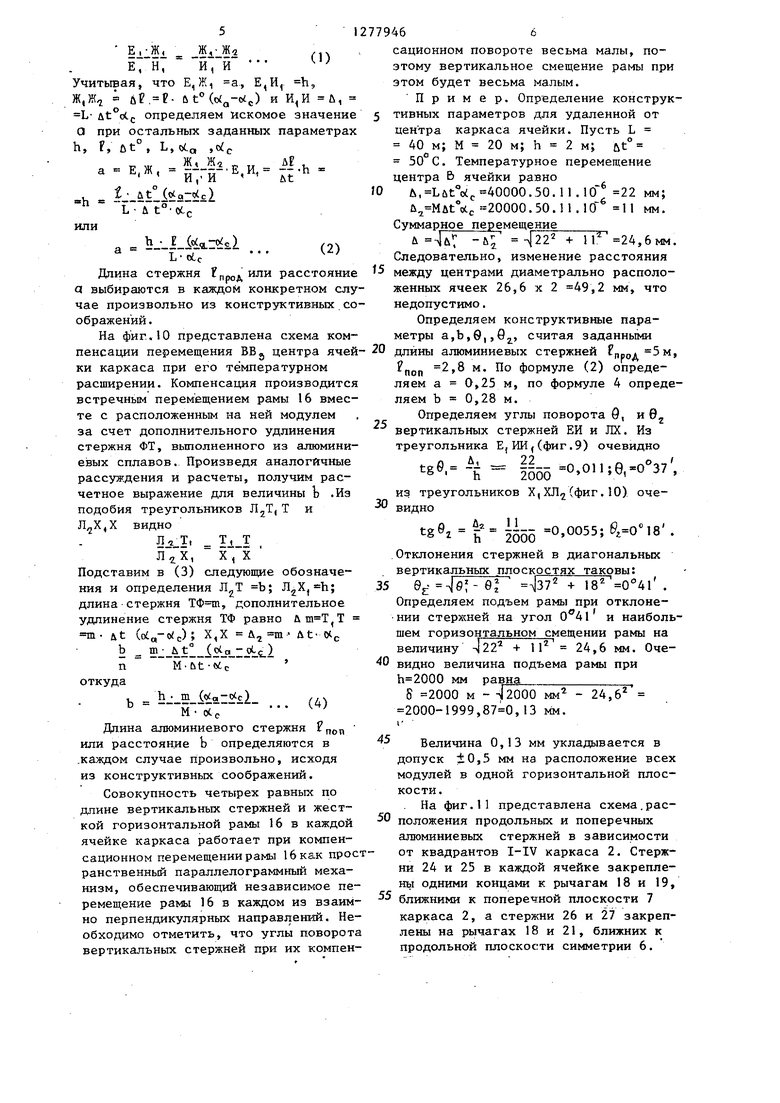

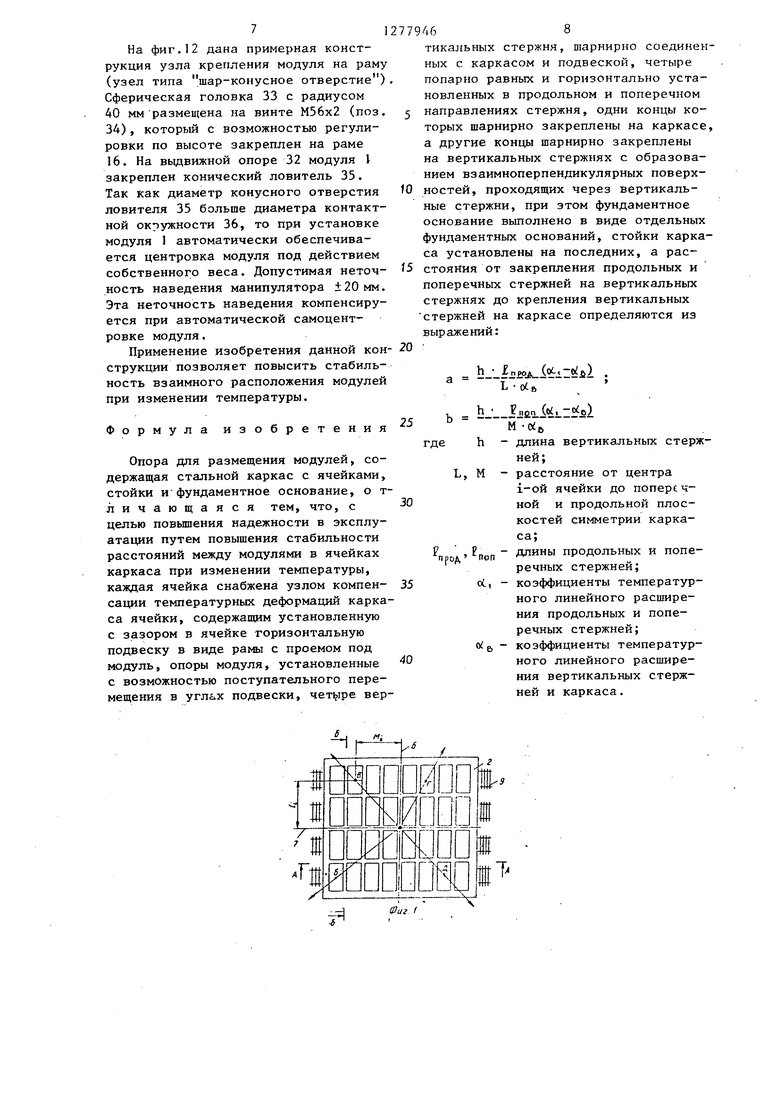

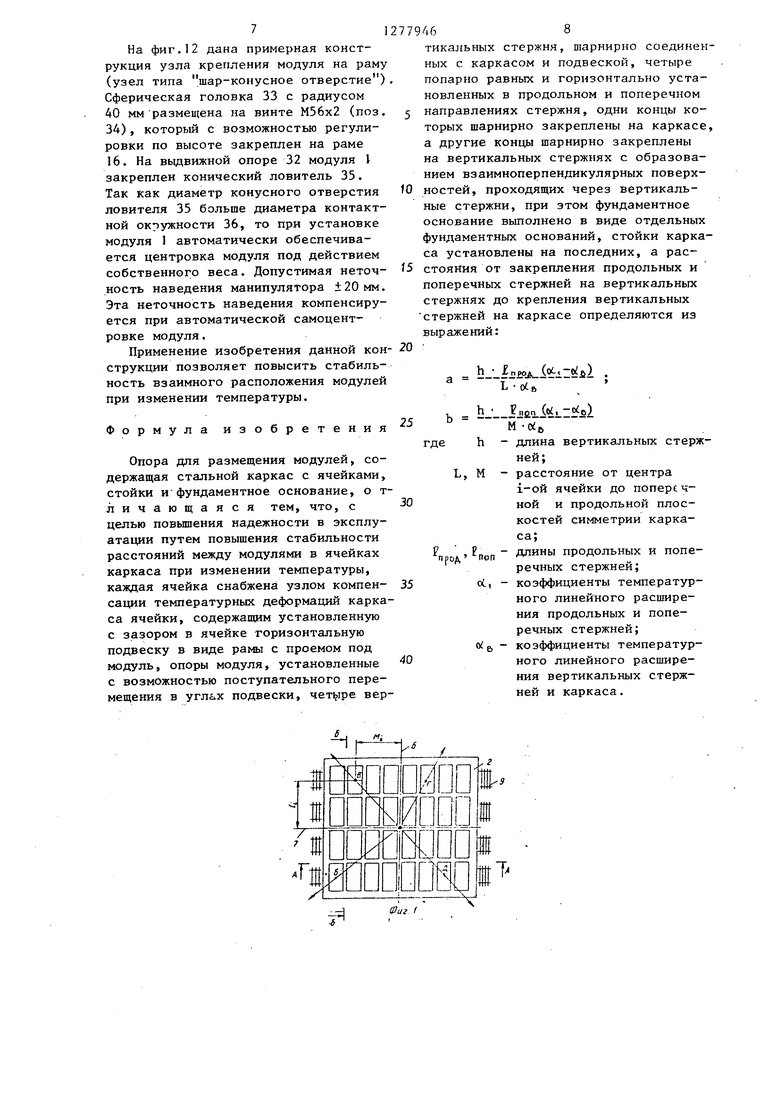

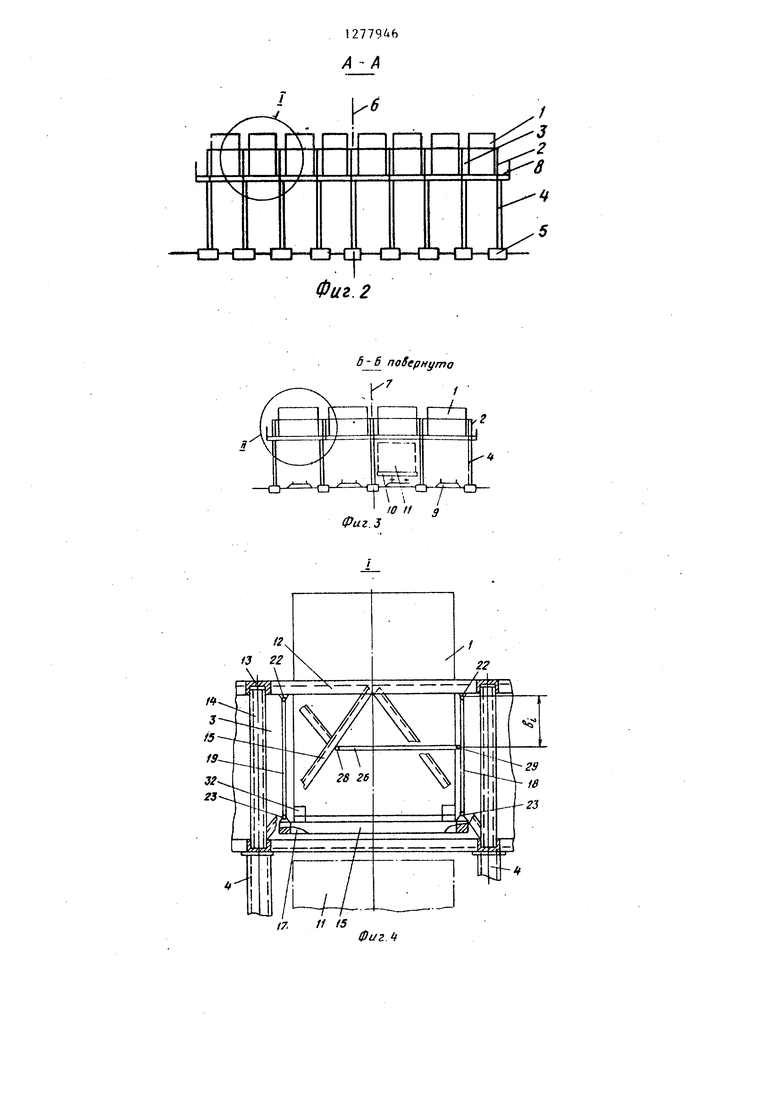

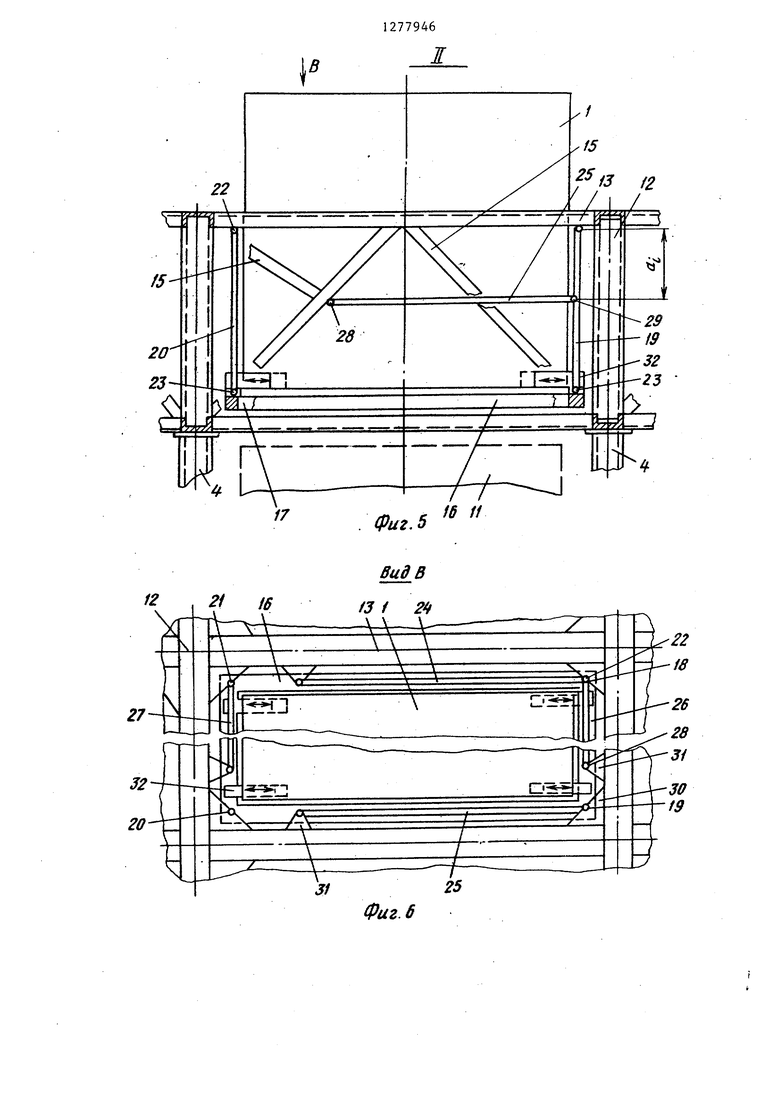

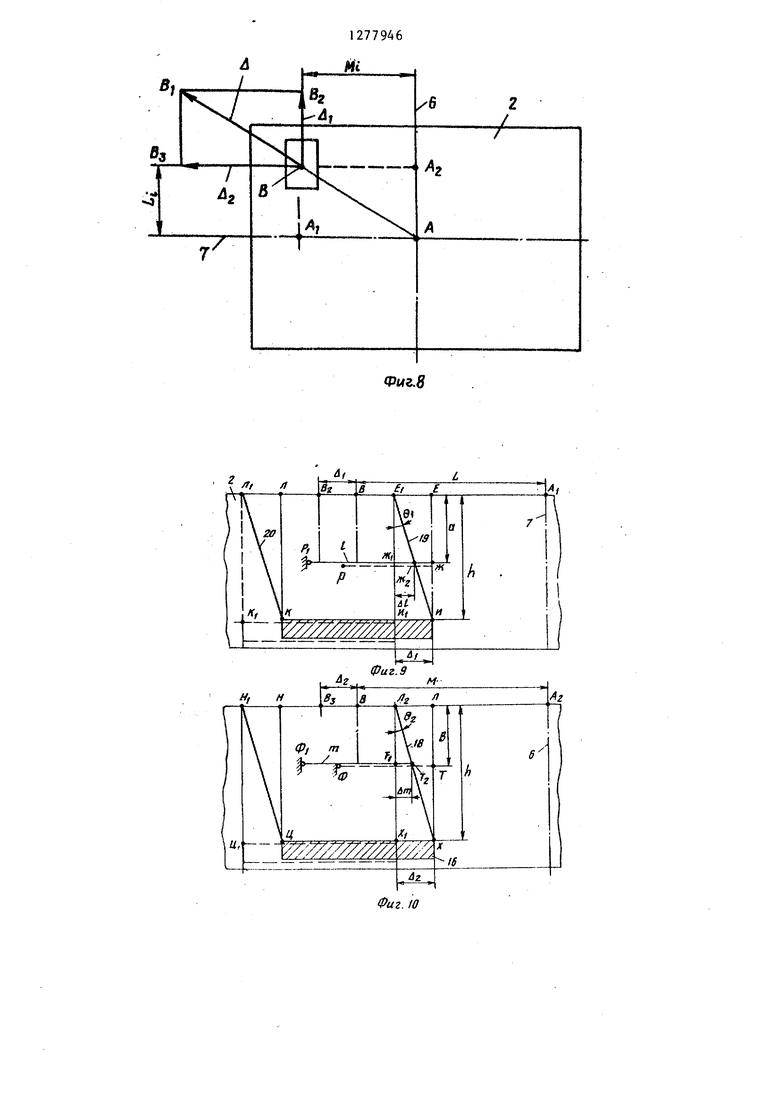

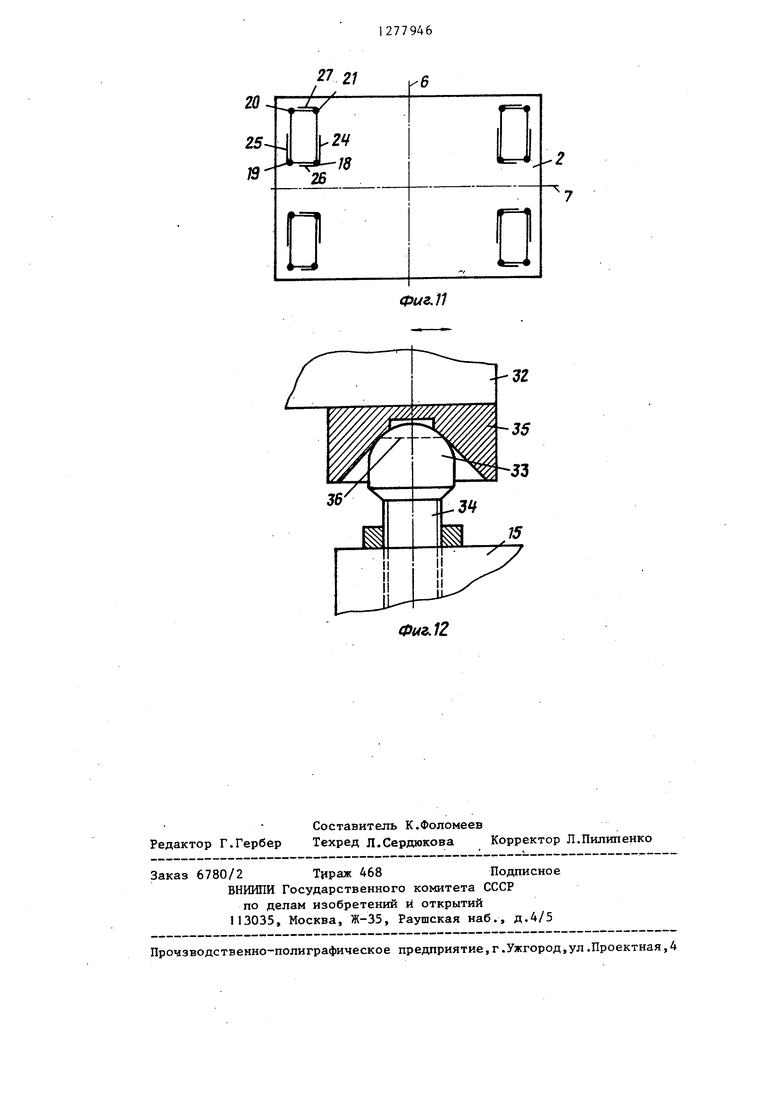

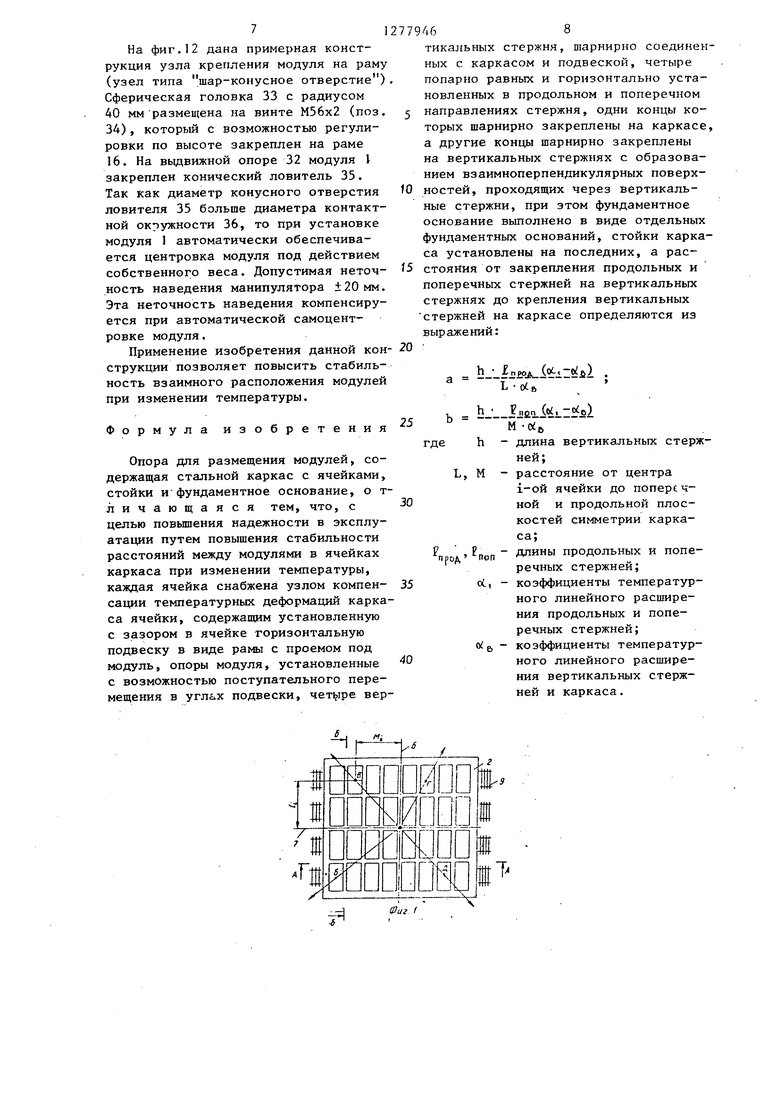

На фиг.1 изображено расположение опорного сооружения и модулей, вид в плане; на фиг. 2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - узел I на фиг.2; на фиг.З - узел II на фиг.З; на фиг. 6 - вид В на фиг. 5; на фиг. 7 - узел компенсации, аксонометрия; на фиг.8 - схема перемещений центра ячейки каркаса при повышении температуры; на фиг.9 и фиг.10 - схемы компенсации смещений рамы; на фиг.11- схема расположения продольных и поперечных стержней в ячейках каркаса; на фиг. 12 - пример конструкцкги опоры модуля и гнезда модуля.

2с помощью четырех вертикальных стержней 18-21, выполненных с равной длиной h. Каждый из стержней с помощью шарнира 22 подвещен своим верх ним концом на каркасе 2, а нижним

Опора для размещения модулей 1

(фиг.1-3) содержит горизонтально рас- 25 помощью шарнира 23 закреп- положенный стальной каркас 2 со скво соответствующем углу рамы 16.

со зными вертикальными ячейками (отвер.стиями) 3 для размещения модулей 1, вертикальные стальные стойки 4 и отдельные фундаменты 5, размещенные в

. узлах прямоугольной координатной сетки в соответствии с расположением модулей 1. На фиг.1-3 дан пример опорного сооружения для 32-х модулей 1. Стальной каркас 2 представляет собой в плане (фиг.1) прямоугольник с про- дрльной плоскостью симметрии 6 и поперечной плоскостью симметрии 7. На каркасе 2, выполнены площадки техобслуживания 8. Каркас 2 установлен на систему вертикальных стальных стоек 4, которые закреплены верхними концами на узлах каркаса 2 и нижними концами жестко закреплены на фундаментных основаниях 5. Система вертикальных стоек 4 образует несколько продольных рядов (например, девять рядов) и несколько поперечных рядов (например, пять рядов) . Под к,аждой строкой модулей 1 (фиг.1 и 3)расположен рельсовый путь 9 для проезда манипулятора 10 со сменным модулем 11. Высота вертикальных стоек 4 определена с учетом высоты модуля 1 и высоты подъемной площадки манипулятора 10.

Стальной каркас 2 выполнен из плоских поперечных ферм 12 (фиг.4) и плоских продольных ферм 13, кото35

40

лен на

В вертикальных плоскостях, проведенных через пары вертикальных рычагов 18-21, горизонтально расположены про эп дольные и поперечные стержни 24-27, каждый из которых первым концом с помощью шарнира 28 закреплен на каркасе 2, а вторым концом с помощью шарнира 29 закреплен на одном из вер тикальных (хтержней 18-21 (фиг. 4-7).

Рама 16 размещена в ячейке 3 с зазорами со всех сторон для возможности ее компенсационного перемещения в горизонтальной плоскости,Шарниры 22 и 28 закреплены на каркасе 2 с помощью кронштейнов 30 и 31 (фиг.6). Модуль 1 закреплен на раме 16 с помощью опор 32 модуля, которые выдвигаются из модуля 1 после подъема модуля 1 на расчетную высоту и опираются сверху на раму 16 (фиг.З и 6). Продольные стержни 24 и 23 рав ны между собой по длине, параллельны и соединены с вертикальными рычагами 18 и 19 соответственно в точках отстоящих на расстоянии q от верхнего конца рычага. Стержни 24 и 23 расположены горизонтально, каждый из них закреплен шарнирно первым концом н каркасе и вторым концом ориентирован в сторону поперечной плоскости симметрии 7 каркаса. В каждой i -ой ячейке каркаса 2 дайна прод стержня 24 и 23 и расстояние а подобраны из

45

50

55

5

0

рые, пересекаясь, образуют решетчатую конструкцию с вертикальными сквозными отверстиями - ячейками 3 для размещения в них модулей 1. Каждая плоская ферма 12 и 13 состоит из верхнего и нижнего поясов, вертикальных элементов 14 в линиях пересечения ферм 12 и 13 и раскосов 15. Возможно иное выполнение конструкции каркаса. В каждой ячейке 3 расположен узел компенсации температурных деформаций каркаса ячейки 3. Узел компенсации температурных деформаций каркаса ячейки 3 имеет расположенную горизонтально подвеску в -виде рамы 16 с проемом 17 для прохода модуля

1снизу при его установке на раму 16. Рама 16 подвешена на стальной каркас

2с помощью четырех вертикальных стержней 18-21, выполненных с равной длиной h. Каждый из стержней с помощью шарнира 22 подвещен своим верхним концом на каркасе 2, а нижним

5 помощью шарнира 23 закреп- соответствующем углу рамы 16.

5

0

лен на

В вертикальных плоскостях, проведенных через пары вертикальных рычагов 18-21, горизонтально расположены про- п дольные и поперечные стержни 24-27, каждый из которых первым концом с помощью шарнира 28 закреплен на каркасе 2, а вторым концом с помощью шарнира 29 закреплен на одном из вертикальных (хтержней 18-21 (фиг. 4-7).

Рама 16 размещена в ячейке 3 с зазорами со всех сторон для возможности ее компенсационного перемещения в горизонтальной плоскости,Шарниры 22 и 28 закреплены на каркасе 2 с помощью кронштейнов 30 и 31 (фиг.6). Модуль 1 закреплен на раме 16 с помощью опор 32 модуля, которые выдвигаются из модуля 1 после подъема модуля 1 на расчетную высоту и опираются сверху на раму 16 (фиг.З и 6). Продольные стержни 24 и 23 равны между собой по длине, параллельны и соединены с вертикальными рычагами 18 и 19 соответственно в точках, отстоящих на расстоянии q от верхнего конца рычага. Стержни 24 и 23 расположены горизонтально, каждый из них закреплен шарнирно первым концом н каркасе и вторым концом ориентирован в сторону поперечной плоскости симметрии 7 каркаса. В каждой i -ой ячейке каркаса 2 дайна прод стержня 24 и 23 и расстояние а подобраны из

5

0

5

3

условия автоматической компенсации температурного расширения стальног каркаса 2 за. счет встречного перемщения рамы 16 под действием удлиняющихся стержней 24 и 25.

Поперечные стержни 26 и 27 равн по длине , параллельны между собой :соединены с вертикальньми стержням |18 и 21 соответственно в точках, о стоящих от верхних концов этих рычгов на расстоянии b . Стержни 26 и 27 расположены горизонтально, каждый из них первым концом шарнирно закреплен на каркасе 2 и вторым коцом ориентированы в сторону продолной плоскости симметрии 6 каркаса В каждой i-бй ячейке каркаса длина стержня „цр и расстояние Ь опредлены из условия компенсации температурного расширения, стального каркаса 2 за счет встречного смещения рамы 16, которое автоматически происходит под действием удлиняющихся пр изменении температуры стержней 26 и 27.

Таким образом а и о находятся из выражений:

.Z2fsl. L-оСв

, h enop (ot:..iotBl Ь - ,

где L и М - расстояние от центра i-ой ячейки до поперечной и продольной плоскостей симметрии каркаса. Вертикальные стержни могут быть стальными, а продольные и поперечны стержни из алюминиевых сплавов.

Вертикальные стержни 18-21 в зависимости от величины изгибакнцего момента могут быть выполнены в виде квадратных стальных труб, например, сечением 100 х 100 мм или в виде двутавровых элементов. Алюминиевые стержни 24-27 работают только на продольные усилия, они могут быть выполнены в виде круглых труб, например, диаметром 80 х 6 мм. Шаровые шарниры 22, 23, 28 и 29 могут быть различной конструкции. Длины алюмиг

ниевых стержней ррод ры а и Ь подбираются для каждой i-ой ячейки каркаса с учетом конкретных условий. Рама 16 - св.арная из стальных элементов, например кваратных труб 160 X 160 X 8 мм.

Рассмотрим работу стержневой системы по компенсации температурного расширения стального каркаса 2 при

O

5

0

0

5

изменении температуры окружающего воздуха и элементов конструкции опорного сооружения. На фиг.8 показана схема температурного расширения каркаса 2 и смещения центра В ячейки каркаса при изменении температуры относительно неподвижной точки А. Очевидно, что перемещение ВВ, равно Л ВВ,АВ л t oip , где & t°- перепад Перемещение U ВВ

температуры

Lдt otc и перемещение

X At otjВВ,

uj X Компенсация перемещения

2 осуществляется путем встречного перемещения рамы 16 при повороте

всех стержней 18-21 в вертикальных плоскостях, параллельных продольной плоскости симметрии 6 каркаса 2 (фиг.9). Первоначальное положение (КИ) рамы 16 поддержано вертикально

0 расположенными стержнями ЕЙ и ЛК и алюминиевым стержнем РЖ, при этом центр ячейки (т.В) расположен на одной вертикальной линии с центром рамы 16.

I

При повьш1ении температуры на д t центр ячейки перемещается на величину А, в T.Bj, а шарниры Е,Р,Л смещаются в точки Е, Р, , Л, . Если бы стержень РЖ был выполнен стальным, то рама 16 заняла бы положение К,И, стержни заняли бы положение E,fi, и ,, стержень РЖ занял бы положение Р, Ж. При этом центр рамы 16 (т.П) 5 был бы расположен на одной вертикали с центром ячейки Е, т.е. рама 16 и размещенный на раме модуль были бы смещены относительно точки А, на величину Д, . Однако стержень РЖ вьшол- нен из алюминиевых сплавов, коэффициент температурного линейного расширения которых значительно вьш1е (сСд 22.10 ), чем у стали (сх: 11 х X 0 ), поэтому стержень удлиняется

больше на величину & oip), чем в том случае, если бы он был стальным. Именно это дополнительное удлинение алюминиевого стержня & Р является причиной отклонения стержня ЕЙ на угол 6, , из положения

Е И, в положение Е И и сохранения прежнего положения КИ рамы 16. Для обеспечения компенсационного встречного смещения рамы 16 на величину д, необходимо подобрать длину алюминиевого стержня и расстояние Q из подобия треугольников Е,И,И и Е,Ж, .

ЕЛ-Ж Е, Н,

5

Ж 4 Ж-2

и, и

тывая, что Е, Ж, а, Е,И,

/j при

йГ, Р- ut°(D(-OiJ и

(1)

h,

и, и й,

определяем искомое значение 5

остальных заданных параметрах F, ut°, L, Ы.О, ,oic

a Е,Ж,

Ж,

t ut° (a-o(cl

.Е,И, 1

1277

или

(2)

h E (о(а-Ыс)

a г , -L- otc

Длина стержня проА - расстояние a выбираются в каждом конкретном случае произвольно из конструктивных.соображений .

На фиг.10 представлена схема компенсации перемещения BBj ки каркаса при его температурном расширении. Компенсация производится встречным перемещением рамы 16 вместе с расположенным на ней модулем за счет дополнительного удлинения стержня ФТ, вьтолненного из алюминиевых сплавов. Произведя аналогичные рассуждения и расчеты, получим расчетное выражение для величины Ь .Из подобия треугольников , Т и ,Х видно

.т,

f5

Л -l&t -i22 + 11: 24,6мм. Следовательно, изменение расстояния между центрами диаметрально расположенных ячеек 26,6 х 2 49,2 мм, что недопустимо.

Определяем конструктивные параметры а,Ь,0,,02, считая заданными

f

центра ячей- 20 длины алюминиевых стержней „.„. 5м, поп ° формуле (2) определяем а 0,25 м, по формуле 4 определяем b 0,28 м.

Определяем углы поворота 9, и 9 вертикальных стержней ЕЙ и ЛХ. Из треугольника Е, ИИ,(фиг.9) очевидно

.о AI - 22 ,, п о.

30

- h

из треугольников X,.10) очевидно

tg9,

- - 5500 0.0055; .018.

Л

X. X

(4)

2. 1

Подставим в (3) следующие обозначения и определения Л Т Ь; ,h; длина стержня , дополнительное удлинение стержня ТФ равно tii-At (); Х,Х Л, m ut otc

b (i.l

n M bt-ftic откуда

b --5-lla «f l M oCc

Длина алюминиевого стержня Fpon или расстояние b определяются в .каждом случае произвольно, исходя из конструктивных соображений.

Совокупность четырех равных по длине вертикальных стержней и жесткой горизонтальной рамы 16 в каждой ячейке каркаса работает при компенсационном перемещении рамы 16 как пространственный параллелограммный механизм, обеспечивающий независимое перемещение рамы 16 в каждом из взаимно перпендикулярных направлений. Необходимо отметить, что углы поворота вертикальных стержней при их компен35

40

h

Отклонения стержней в диагональных вертикальных плоскостях таковы:

л|б;- el л137 + 18 0 4Г . Определяем подъем рамы при отклонении стержней на угол и наибольшем горизонтальном смещении рамы на величину + 24,6 мм. Очевидно величина подъема рамы при

мм равна

8 2000 м - 2000 мм - 24, 2000-1999,,13 iм.

Величина 0,13 мм укладывается в допуск ±0,5 мм на расположение всех модулей в одной горизонтальной плоскости.

. На фиг.11 представлена схема.расположения продольных и поперечных алюминиевых стержней в зависимости от квадрантов I-IV каркаса 2. Стержни 24 и 25 в каждой ячейке закрепле- нь1 одними концами к рычагам 18 и 19,

ближними к поперечной плоскости 7 каркаса 2, а стержни 26 и 27 закреплены на рычагах 18 и 21, ближних к продольной плоскости симметрии 6.

50

5

2779466

сационном повороте весьма малы, поэтому вертикальное смещение рамы при этом будет весьма малым.

Пример. Определение конструктивных параметров для удаленной от центра каркаса ячейки. Пусть L 40 м; М 20 м; h 2 м; ut° 50 С. Температурное перемещение центра Ь ячейки равно

Ш

40000.50.11 20000.50. Суммарное перемещение

A,Lut о(р

с 20000.50.11

u. ot.

10 22 lO 11

MM у MM.

f5

Л -l&t -i22 + 11: 24,6мм. Следовательно, изменение расстояния между центрами диаметрально расположенных ячеек 26,6 х 2 49,2 мм, что недопустимо.

Определяем конструктивные параметры а,Ь,0,,02, считая заданными

f

20 длины алюминиевых стержней „.„. 5м, поп ° формуле (2) определяем а 0,25 м, по формуле 4 определяем b 0,28 м.

.о AI - 22 ,, п о.

0

- h

из треугольников X,.10) очевидно

tg9,

- - 5500 0.0055; .018.

5

0

h

Отклонения стержней в диагональных вертикальных плоскостях таковы:

л|б;- el л137 + 18 0 4Г . Определяем подъем рамы при отклонении стержней на угол и наибольшем горизонтальном смещении рамы на величину + 24,6 мм. Очевидно величина подъема рамы при

мм равна

8 2000 м - 2000 мм - 24, 2000-1999,,13 iм.

Величина 0,13 мм укладывается в допуск ±0,5 мм на расположение всех модулей в одной горизонтальной плоскости.

. На фиг.11 представлена схема.расположения продольных и поперечных алюминиевых стержней в зависимости от квадрантов I-IV каркаса 2. Стержни 24 и 25 в каждой ячейке закрепле- нь1 одними концами к рычагам 18 и 19,

ближними к поперечной плоскости 7 каркаса 2, а стержни 26 и 27 закреплены на рычагах 18 и 21, ближних к продольной плоскости симметрии 6.

50

7

На фиг.12 дана примерная конструкция узла крепления модуля на раму (узел типа шар-конусное отверстие) Сферическая головка 33 с радиусом 40 мм размещена на винте М56х2 (поз, 34), который с возможностью регулировки по высоте закреплен на раме 16. На вьщвижной опоре 32 модуля I закреплен конический ловитель 35. Так как диаметр конусного отверстия ловителя 35 больше диаметра контактной окружности 36, то при установке модуля 1 автоматически обеспечивается центровка модуля под действием собственного веса. Допустимая неточность наведения манипулятора ±20 мм. Эта неточность наведения компенсируется при автоматической самоцентровке модуля.

Применение изобретения данной конструкции позволяет повысить стабильность взаимного расположения модулей при изменении температуры.

Формула изобретения

Опора для размещения модулей, содержащая стальной каркас с ячейками, стойки И фундаментное основание, о т- личающаяся тем, что, с целью повышения надежности в эксплуатации путем повышения стабильности расстояний между модулями в ячейках каркаса при изменении температуры, каждая ячейка снабжена узлом компенсации температурных деформаций каркаса ячейки, содержащим установленную с зазором в ячейке горизонтальную подвеску в виде рамы с проемом под модуль, опоры модуля, установленные с возможностью поступательного перемещения в угл.х подвески, четыре вер

779468

тикальных стержня, шарнирно соединенных с каркасом и подвеской, четыре попарно равных и горизонтально установленных в продольном и поперечном

5 направлениях стержня, одни концы которых шарнирно закреплены на каркасе, а другие концы шарнирно закреплены на вертикальных стержнях с образованием взаимноперпендикулярных поверхШ ностей, проходящих через вертикальные стержни, при этом фундаментное основание выполнено в виде отдельных фундаментных оснований, стойки каркаса установлены на последних, а рас)5 стояния от закрепления продольных и поперечных стержней на вертикальных стержнях до крепления вертикальных стержней на каркасе определяются из выражений:

20

Ь . Ь-оСб

b

где

.

M odb

h - длина вертикальных стержней;

0

5

0

L, М проА, -Поп

ot, oip, расстояние от центра i-ой ячейки до поперс ч- ной и продольной плоскостей симметрии каркаса;

длины продольных и поперечных стержней; коэффициенты температурного линейного расширения продольных и поперечных стержней; коэффициенты температурного линейного расширения вертикальных стержней и каркаса.

И

пгишпа

повернуто

Фиг.З

i

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорное сооружение | 1985 |

|

SU1300098A1 |

| Опора для размещения модулей технологического оборудования | 1986 |

|

SU1395892A1 |

| Устройство для подвески крупногабаритного элемента | 1982 |

|

SU1075051A1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

| Устройство для подвески крупногабаритного элемента | 1986 |

|

SU1413350A1 |

| Устройство для подвески крупногабаритного элемента | 1982 |

|

SU1075050A1 |

| Устройство для многоточечной подвески крупногабаритного элемента | 1985 |

|

SU1315715A1 |

| Устройство для подвески длинномерного элемента на вертикальное основание | 1985 |

|

SU1335774A1 |

| Опора для крепления модулей технологического оборудования | 1987 |

|

SU1520294A1 |

| Автоматическая транспортная тележка | 1986 |

|

SU1458203A1 |

Изобретение относится к области строительства опорных металлоконструкций для крепления модулей технологического оборудования и позволяет повысить надежность в эксплуатации. Модули размещены в ячейках 3 каркаса. В соответствии с расположением модулей в узлах прямоугольной координатной сетки размещены стойки и отдельные фундаменты. В каждой ячейке 3 расположен узел компенсации температурных деформаций каркаса ячейки 3. Каждый узел имеет расположенную горизонтально подвеску в виде рамы 16 с проемом 17 для прохода мо дуля при его установке на .раму 16, которая подвешена на каркасе с помощью четырех вертикальных стержней 18-21, имеющих равную длину. Каждый из стержней своим верхним концом подвешен с помощью шарнира 22 на каркасе, а нижним концом шарниром 23 закреплен на соответствующем углу рамы 16. В вертикальных плоскостях, проведенных через пары рычагов 18-21, горизонтально расположены продольные и поперечные стержни 24-27, каждый из которых первым концом через шарнир 28 закреплен на каркасе, а вторым концом через шарнир 29 закреплен на одном из стержней 18-21, которые в зависимости от величины изгибающего момента могут быть выполнены в виде квадратных стальных труб. 12 ил. § (Л ( Л Ю

11 fS

ФигЛ

13 12

Фиг, 5

Вид В

25

Фиг. 6

Фиг.8

Hi

Аг

Фиг. Л

П

Составитель К.Фоломеев Редактор Г.Гербер Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 6780/2 Тираж 468Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Прочзводственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

Фиг.12

| Авторское свидетельство СССР № ,823535, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-23—Публикация

1985-06-17—Подача