Изобретение относится к испытательной технике, а именно к способам определения прочности сцепления покрытий с основными |Материалами.

Цель изобретения - повышение точности определения прочности сцеплени покрытия с основным Ма геркалом путем обеспечения плавного нагружения покрытия и исключения срезающих напряжений в нем.

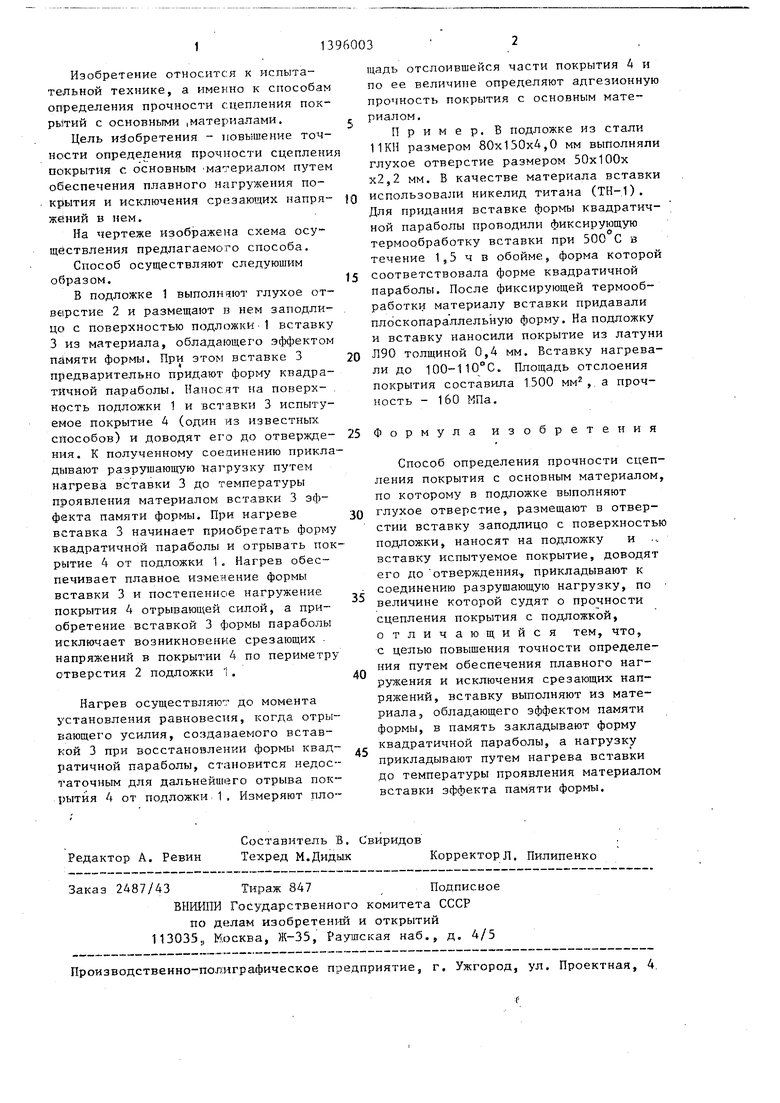

На чертеже изображена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

В подложке 1 выполняют глухое отверстие 2 и размещают в нем заподлицо с поверхностью подложки1 вставку 3 из материала, обладающего эффектом памяти формы. При этом вставке 3 предварительно придают форму квадратичной параболы. Наносят на порзерх- ность подложки 1 и вставки 3 испытуемое покрытие 4 (один из известных способов) и доводят его до отвержде- НИН. К полученному соецинению прикладывают разрушающую нагрузку путем нагрева вставки 3 до температуры проявления материалом вставки 3 эффекта памяти формы. При нагреве вставка 3 начинает приобретать форму квадратичной параболы и отрывать покрытие 4 от подложки 1, Нагрев обеспечивает плавное изменение формы вставки 3 и постепенное нагружение покрытия 4 отрывающей силой, а приобретение вставкой 3 формы параболы исключает возникновение срезающих . напряжений в покрытии 4 по периметру о тверстия 2 подложки 1 .

Нагрев осуществляют до момента установления равновесия, когда отрывающего усилия, создаваемого вставкой 3 при восстановлении формы квадратичной параболы, становится недос-- Таточньм для дальнейшего отрыва покрытия А от подложки 1, Измеряют пло0

5

0

5 о

5

0

5

щадь отслоившейся части покрытия 4 и по ее величине определяют адгезионную прочность покрытия с основным материалом.

Пример. В подложке из стали 11КН размером 80x150x4,0 мм выполняли глухое отверстие размером 50x1ООх х2,2 мм. В качестве материала вставки использовали никелид титана (ТН-.1). Для придания вставке формы квадратичной параболы проводили фиксирующую термообработку вставки при 500 С в течение 1,5 ч в обойме, форма которой соответствовала форме квадратичной параболы. После фиксирующей термообработки материалу вставки придавали плоскопараллельную форму. На подложку и вставку наносили покрытие из латуни Л90 толщиной 0,4 мм. Вставку нагревали до 100-110°С. Площадь отслоения покрытия составила 1500 мм, а прочность - 160 МПа.

Формула изобретения

Способ определения прочности сцепления покрытия с основным материалом, по которому в подложке выполняют глухое отверстие, размещают в отверстии вставку заподлицо с поверхностью подложки, наносят на подложку и вставку испытуемое покрытие, доводят его до отверждения., прикладывают к соединению разрушающую нагрузку, по величине которой судят о прочности сцепления покрытия с подложкой, отличающийся тем, что, с целью повышения точности определения путем обеспечения плавного нагружения и исключения срезающих напряжений, вставку выполняют из материала, обладающего эффектом памяти формы, в память закладывают форму квадратичной параболы, а нагрузку прикладывают путем нагрева вставки до температуры проявления материалом вставки эффекта памяти формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности сцепления покрытия с подложкой | 1988 |

|

SU1504579A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2009 |

|

RU2421707C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419084C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 2013 |

|

RU2528575C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2014 |

|

RU2572673C1 |

| Способ определения прочности сцепления покрытия с подложкой | 1981 |

|

SU945760A1 |

| Способ определения адгезионной прочности соединений | 1990 |

|

SU1762193A1 |

| Способ определения прочности сцепления пористых покрытий с подложкой | 1982 |

|

SU1061001A1 |

| Способ определения прочности сцепления покрытия с подложкой | 1987 |

|

SU1439473A1 |

| СПОСОБ УДАЛЕНИЯ СЛОЯ МЕТАЛЛА С НЕМЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 1990 |

|

RU2031977C1 |

Изобретение относится к испытательной технике, предназначено для определения прочности сцепления noKi рытия с основным материалом и позволяет повысить точность путем обеспе- чения плавного нагружения покрытия отрывающей нагрузкой и исключения в нем срезающих напряжений. В глухом отверстии 2 подложки 1 размещают вставку 3 из материала, обладающего эффектом памяти формы. В память материала закладывают форму квадратичной параболы. На подложку.1 и вставку 3 наносят испытуемое покрытие 4 и после его отверждения к соединению прикладывают разрушающую нагрузку путем нагрева :.: -. вставки 3 до температуры проявления материалом вставки 3 эффекта памяти формы. Нагрев обеспечивает плавное изменение формы вставки 3, постепенное нагружение покрытия 4 отрывающей силой и исключает возникновение в покрытии 4 по периметру отверстия 2 срезающих напряжений. Нагрев осуществляют до момента прекращения отрыва покрытия 4 от подложки 1. Измеряют площадь отслоившегося покрытия 4 и определяют прочность сцепления испы туемого покрытия с основным материалом. 1 ил. с SS (Л С -ч 05

| Способ определения прочности сцепления покрытия с подложкой | 1981 |

|

SU945760A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ СТЕРЖНЕВЫХ И ФОРМОВОЧНЫХ СМЕСЕЙ | 0 |

|

SU405047A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-10—Подача