i ЧГ

чС/) :,(

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ОБЛАДАЮЩЕГО ПРОТИВОСКЛЕРОТИЧЕСКИМ ДЕЙСТВИЕМ | 1991 |

|

RU2008910C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧИПСОВ ИЗ ХУРМЫ | 2011 |

|

RU2461203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ЗАМОРОЖЕННОГО ПЛОДОВО-ЯГОДНОГО СЫРЬЯ | 2009 |

|

RU2403791C2 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ МЯКОТИ ТЫКВЫ | 2011 |

|

RU2453142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКОЛОПЛОДНИКА СУХОПЛОДНЫХ ВИДОВ ЛОХА | 2009 |

|

RU2412717C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРСИКОВЫХ ЧИПСОВ | 2011 |

|

RU2456805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ВТОРИЧНОГО СЫРЬЯ ПРИ ПЕРЕРАБОТКЕ ЯБЛОК | 2012 |

|

RU2516257C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПЛОДОВО-ЯГОДНОГО СЫРЬЯ | 2009 |

|

RU2413436C1 |

| Способ производства цукатов | 1981 |

|

SU971224A1 |

Изобретение относится к способам получения порошка из кожуры плодов, преил /щественно цитрусовых, и может быть использовано в пищевой, кондитерской пищеконцёнтратной и других отраслях промышленности народного хозяйства Цель изобретения - интенсификация процесса и улучшения качества готового продукта. Способ осуществляют следующим образом. Плоды моют, сортируют, снимают с них кожуру, дробят ее, отжимают сок до влажности выжимок 60-65% и сушат. Сушку кожуры осуществляют путем импульсного радиационного нагрева с одновременной лродув- кой теплоносителем. Импульсный радиационный нагрев ведут излучением с длиной волны 1,5-7,2 мкм 8 течение 120 - 160 мин в два периода. 8 пе|эвом периоде продолжительноаь импульсов 0,25 - 0,5 мин, а ржтервал равен 5-10 мин. Соотношение продолжительности первого и второго перио-- дов 1 : Т - 1 ; 3. Тепло}юситель подают со скоростью 0,5 - 1/0 м/с, температурой 80 - 90° С, влагосодержание 0,01 - 0,05 кг/м сухого воздуха Сухую выжимку диспергируют до порошкообразного состояния и сепарируют на сите с размером ячеек 200 - 300 мкм. 4 табл.

:i.i 1W

IMS

ICN Ы

Изобретение относится к способам получения порошка из кожуры плодов, гфеиму- ществеино цитрусовых, направлено на создание безотходных технологий и может быть использовано s пищевой, кондитерской, нищеконцентратной 14 других -отраслях 13родного хозяйства.

В отходах переработки плодов в большом количестве содержатся необходимые и полезные для организма человека биологически активные вещества, в частности глюкоза, фруктоза, кислоты, витамины, дубильные и другие вещества.

Цель изобретения - интенсификация процесса и улучшение качества готового продукта.

Способ осуществляют следующим образом.

Плоды моют, сортируют, снимают с них кожуру, дробят ее. отжимают сок до влажности выжимок 60 ... 65 % и сушат. Сушку выжимок проводят путем импульсного -радиационного нагрева с одновременной продувкой теплоносителем. Импульсный радиационный нагрев ведут излучением с длиной волны 1,5 .,..7,2 мкм в течение 120 ... 160 мин в два периода. В первом периоде сушку продолжительность импульсов составляет 0.5 ... 1.0 мин, а интервал между ними 5 ... 6 мин, во втором же периоде продолжительность импульсов 0,25 ... 0,5 мин, а интервал равен 5 .., 10 мин. В первом периоде сущку ведут 30 ... 80 мин. во втором 80 ... 120 мин. Теплоноситель подают со скоростью 0.5 ... 1,0 м/с, температурой 80 ... 90°С. влагосодержанием 0,01 .,, 0,05 кг/кг сухого воздуха. Сухую вь1жимку диспергируют до порошкообразного состояния и сепарируют на ситах с размером ячеек 200 ... 300 мкм. При сепарации из порошка удаляются грубые фракции.

Готовый продукт имеет окраску, близкую к исхо,цному сырью, характерный запах продукта.

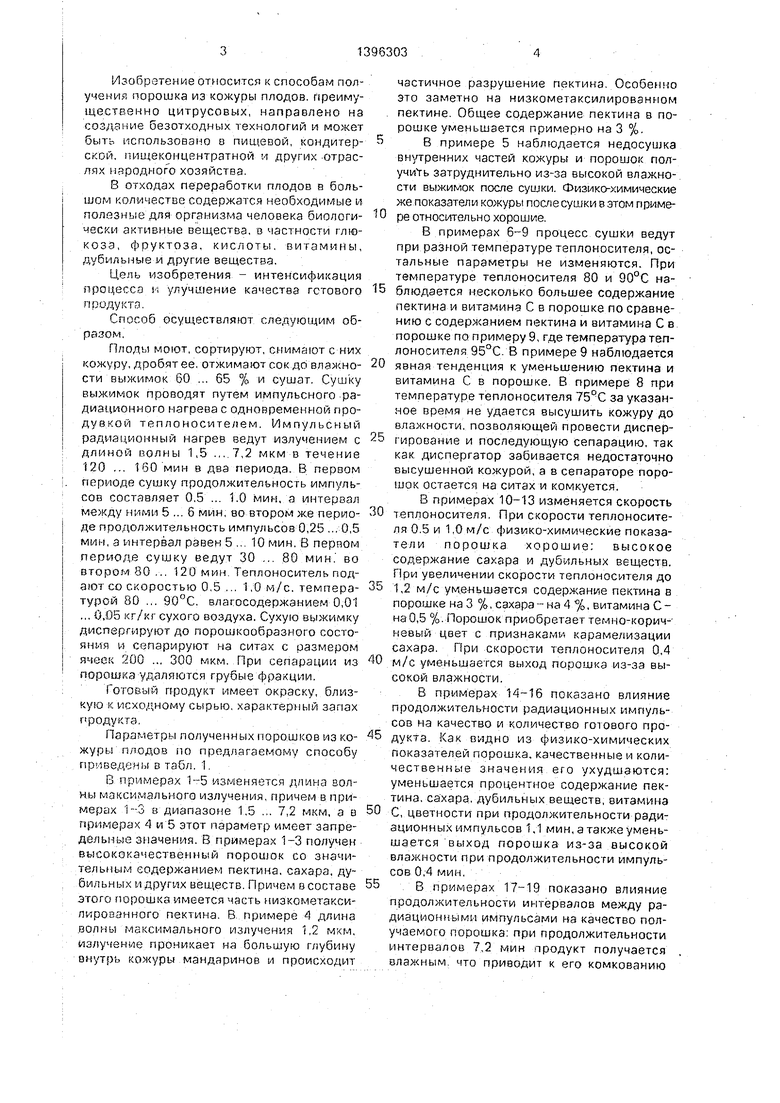

Параметры полученных поро.шков из кожуры плодов iio предлагаемому способу приведены в табл. 1.

В примерах 1-5 изменяется длина волны максимального излучения, причем в примерах 1-3 в диапазоне 1,5 ... 7,2 мкм, а в примерах 4 и 5 этот параметр имеет запредельные значения. В примерах 1-3 попучен высококачественный порошок со значительным содержанием пектина, сахара, дубильных и других веш,еств. Причем гзсоставе этого порошка имеется часть низкометакси- лированного пектина. В. примере длина .волны максимального излучения 1,2 мхм, излучение проникает на большую глубину внутрь кожуры мандаринов и происходит

частичное разрушение пектина. Особенно это заметно на низкометаксилированном пектине. Общее содержание пектина в порошке уменьшается примерно на 3 %.

В примере 5 наблюдается недосушка

внутренних частей кожуры и порошок получить затруднительно из-за высокой влажности выжиМок после сушки. Физико-химические же показатели кожуры после сушки в этом примере относительно хорошие.

В примерах 6-9 процесс сушки ведут при разной температуре теплоносителя, остальные параметры не изменяются. При температуре теплоносителя 80 и 90°С наблюдается несколько большее содержание пектина и витамина С в порошка по сравнению с содержанием пектина и витамина С в порошке по примеру 9, где температура теплоносителя 95°С. В примере 9 наблюдается

явная тенденция к уменьшению пектина и витамина С в порошке. В примере 8 при температуре теплоносителя 75°С за указанное время не удается высушить кожуру до влажности, позволяющей провести диспер

гирование и последующую сепарацию, так

как диспергатор забивается недостаточно высушенной кожурой, а в сепараторе порошок остается на ситах и комкуется,

В примерах 10-13 изменяется скорость

теплоносителя. При скорости теплоносителя 0.5 и 1,0 м/с физико-химические показа- тели порошка хорошие: высокое содержание сахара и дубильных веществ. При увеличении скорости теплоносителя до

1,2 м/с ум.е-ньшается содержание пектина а порошке на 3 %, сахара- на 4 %, витамина С- наО,5 %. Порошок приобретает темно-корич- невый цвет с признаками карамелизации сахара. При скорости теплоносителя 0,4

м/с уменьшается выход порошка из-за высокой влажности.

В примерах 14-16 показано влияние продолжительности радиационных импульсов на качество и количество готового продукта. Как БИДНО из физико-химических показателей порошка, качественные и количественные з.начения его ухудшаются; уменьшается процентное содержание пектина, сахара, дубильных веществ, витамина

с, цветности при продолжительности радиационных импульсов 1,1 мин, а также уменьшается выход порошка из-за высокой влажности при продолжительности импульсов 0,4 мин.

.В примерах 17-19 показано влияние продолжительности интервалов между радиационными импульсами на качество получаемого порошка: при продолжительности интервалов 7,2 мин продукт получается влажным, что приводит к его комкованию

при диспергировании. При сокращении продолжительности интервалов между импульсами до 4 мин порошок характеризуется плохой цветностью, что говорит о его низких качественных показателях, В примере 20 процесс сушки осуществляется теплоносителем, вл а госодержание которого 0,005 кг/кг сухого воздуха. Физико-химические показатели порошка из грейпфрутовой кожуры неплохие, однако поверхностные слои были пересушень. При влагосодержа- нии теплоносителя 0,09 кг/кг сухого воздуха готовый порошок имел несколько повышенную влажность (10 %) с заметным ухудшением его физико-химических показателей.

Данные примеров 22-24 иллюстрируют влияние продолжительности процесса сушки: при продолжительности сушки 100 мин выжимки имеют повышенную влажность, что мешает дальнейшему диспергированию; при продолжительности сушки 180 мин кожура подгорает. Кроме того, качество порошка зависит не только от общей продолжительности сушки, но и от продолжительности каждого периода, т. е, от соотношения продолжительности первого и второго периода. Так, увеличение продолжительности первого периода ведет к подгоранию порошка и его обугливанию, уменьшение же продолжительности второго периода сушки ведет к получению продукта повышенной вяажности и порошок получить не удается, так как в процессе просеивания он комкуется.

0

5

0

5

0

5

Таким образом, отклонений от параметров порошков по предлагаемому способу, приводят к ухудшению качества порошка.

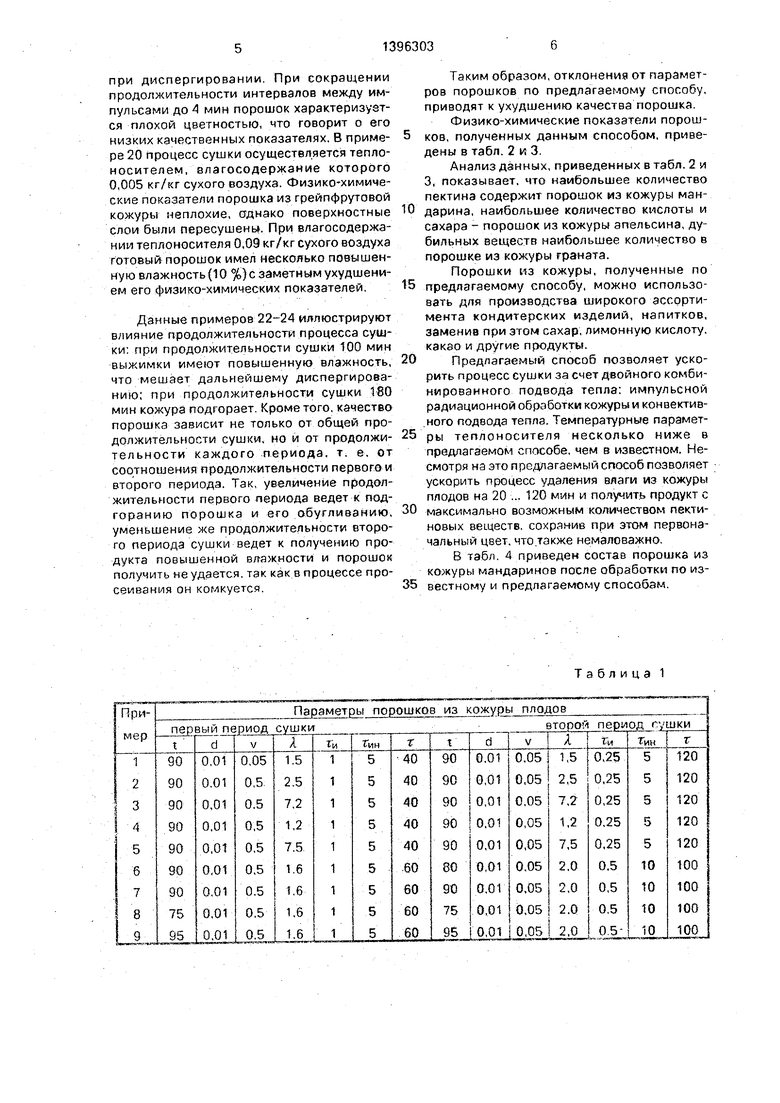

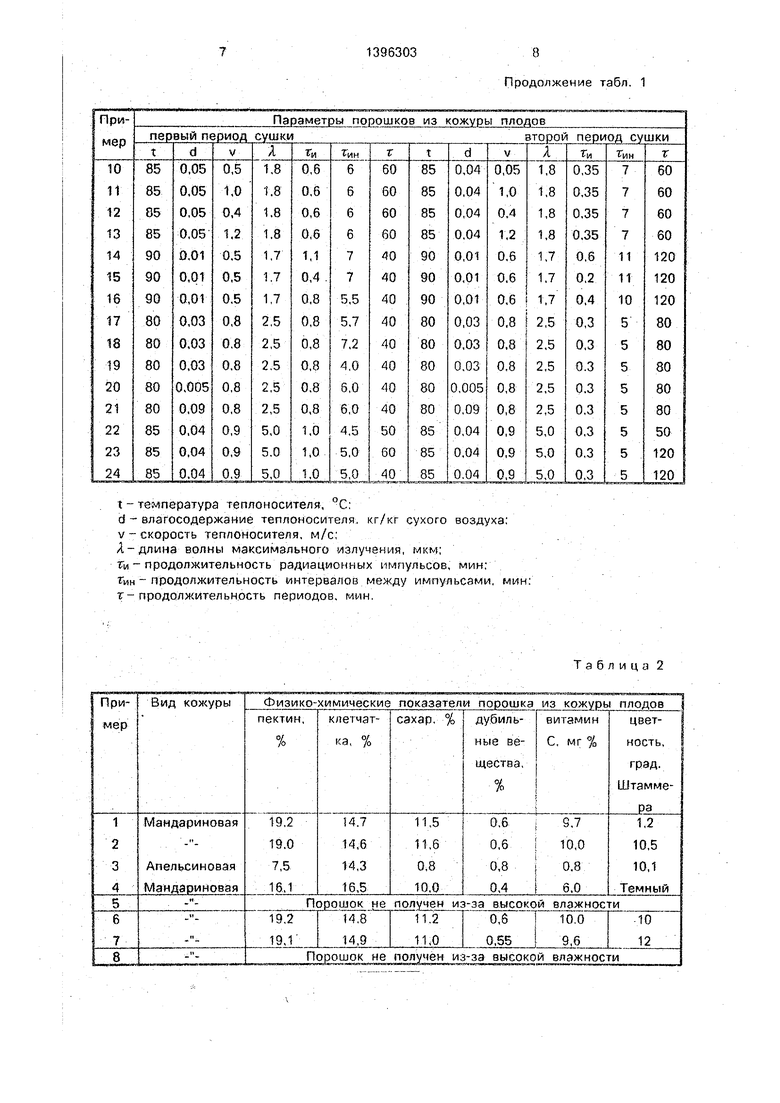

Физико-химические показатели порошков, полученных данным способом, приведены в табл. 2 и 3.

Анализ данных, приведенных в табл, 2 и 3, показывает, что наибольшее количество пектина содержит порошок из кожуры мандарина, наибольшее количество кислоты и сахара - порошок из кожуры апельсина, дубильных веществ наибольшее количество в порошке из кожуры граната.

Порошки из кожуры, полученные по предлагаемому способу, можно использовать для производства широкого ассортимента кондитерских изделий, напитков, заменив при этом сахар, лимонную кислоту, какао и другие продукты.

Предлагаемый способ позволяет ускорить процесс сушки за счет двойного комбинированного подвода тепла: импульсной радиационной обработки кожуры и конвектив- .ного подвода тепла. Температурные параметры теплоносителя несколько ниже в предлагаемом способе, чем в известном. Несмотря на это предлагаемый способ позволяет ускорить процесс удаления влаги из кожуры плодов на 20 ... 120 мин и получить продукт с максимально возможным количеством пектиновых веществ. сохр,чнив при этом первоначальный цвет, что также немаловажно,

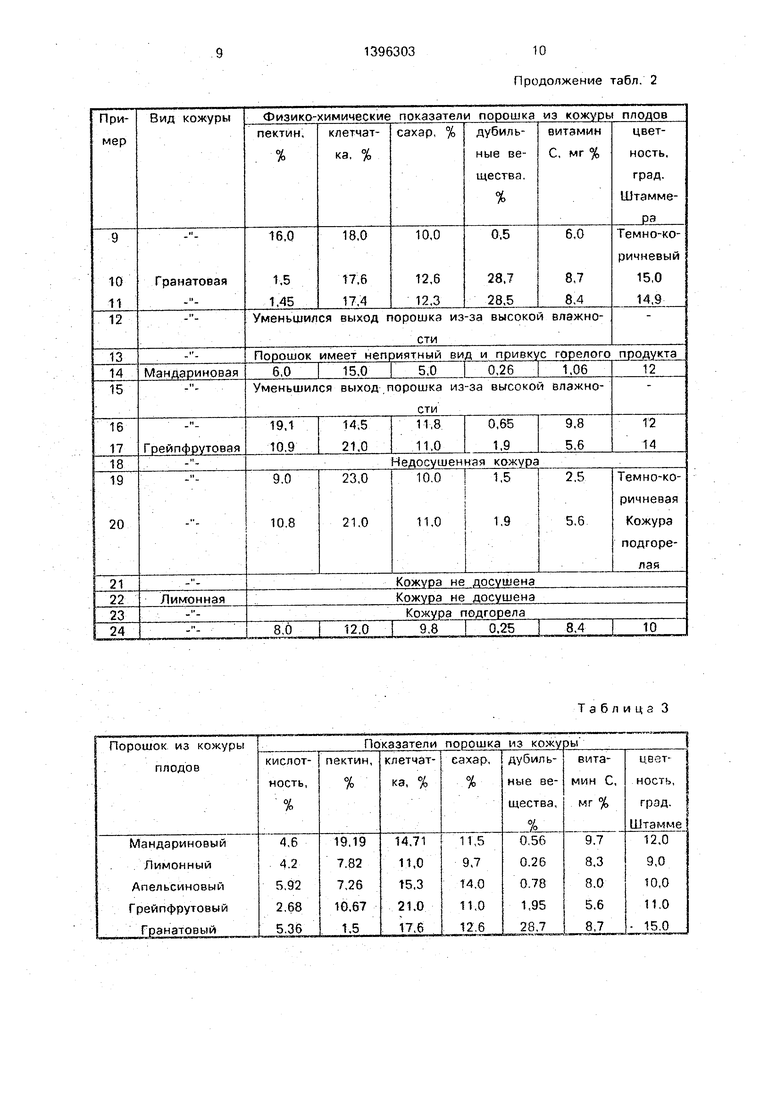

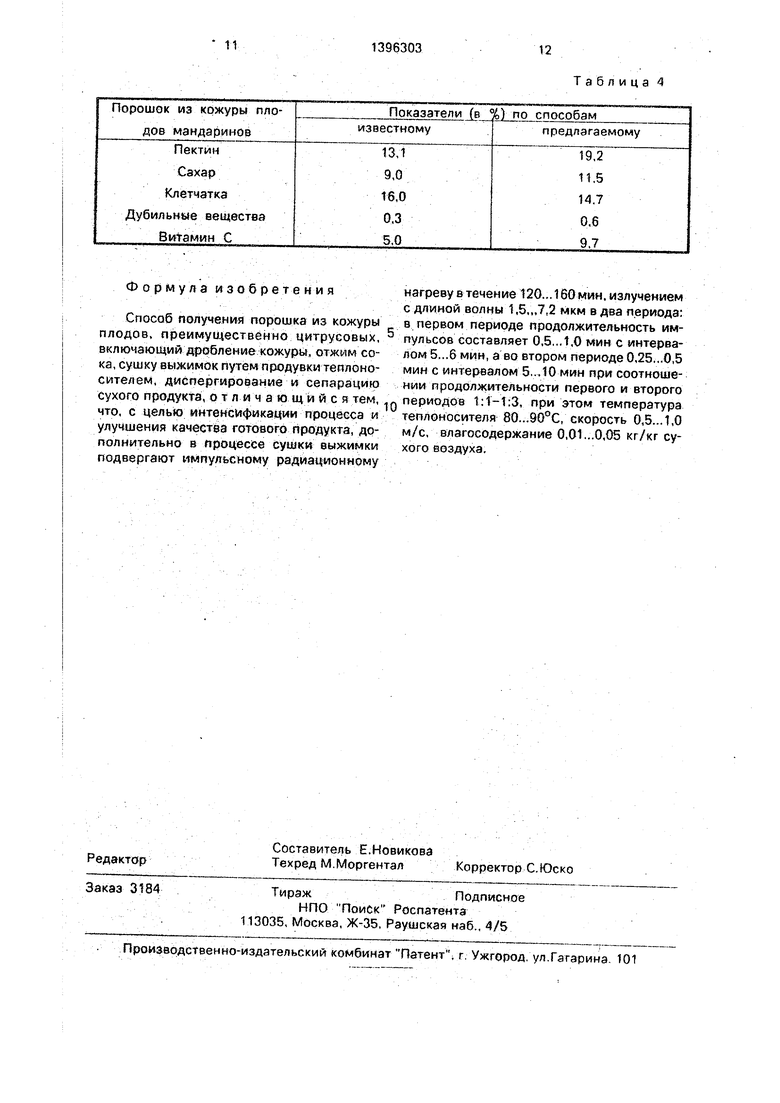

В табл. 4 приведен состав порошка из кожуры мандаринов после обработки по известному и предлагаемому способам.

Таблица 1

t - температура теплоносителя, °С;

d - влагосодержание теплоносителя, кг/кг сухого воздуха;

V - скорость теплоносителя, м/с;

А-длина волны максимального излучения, мкм;

Ти - продолжительность радиационных импульсов, мин:

ин - Продолжительность интервалов между импульсами, мин;

т-продолжительность периодов, мин.

Продолжение табл. 1

Таблица 2

Продолжение табл. 2

Таблица 3

Ф о p м у л a и 3 о 6 p e т e н и я

Способ получения порошка из кожуры плодов, преимущественно цитрусовых, включающий д|)рбление кожуры, отжим сока, сушку выжимОк путем продувки теплоносителем, диспергирование и сепарацию Сухого продукта, от л и ч а ю щи и с я тем, что, с целью интенсифика1414и процесса и улучшения качества готового продукта, дополнительно в процессе сушки выжимки подвергают импульсному радиационному

Таблица 4

нагреву в течение 120...160мин, излучением с длиной волны 1,5,„7,2 мкм в два периода: в первом периоде продолжительность импульсов составляет 0,5,..1,0 мин с интервалом 5...6 мин, а во втором периоде 0,25,..0,5 мин с интервалом 5..,10 мин при соотношении продолжительности первого и второго периодов 1:1-1:3, при этом температура теплоносителя 80...90°С, скорость 0,5...1,0 м/с, влагосодержание 0,01...0,05 кг/кг сухого воздуха.

Авторы

Даты

1993-10-15—Публикация

1986-02-11—Подача