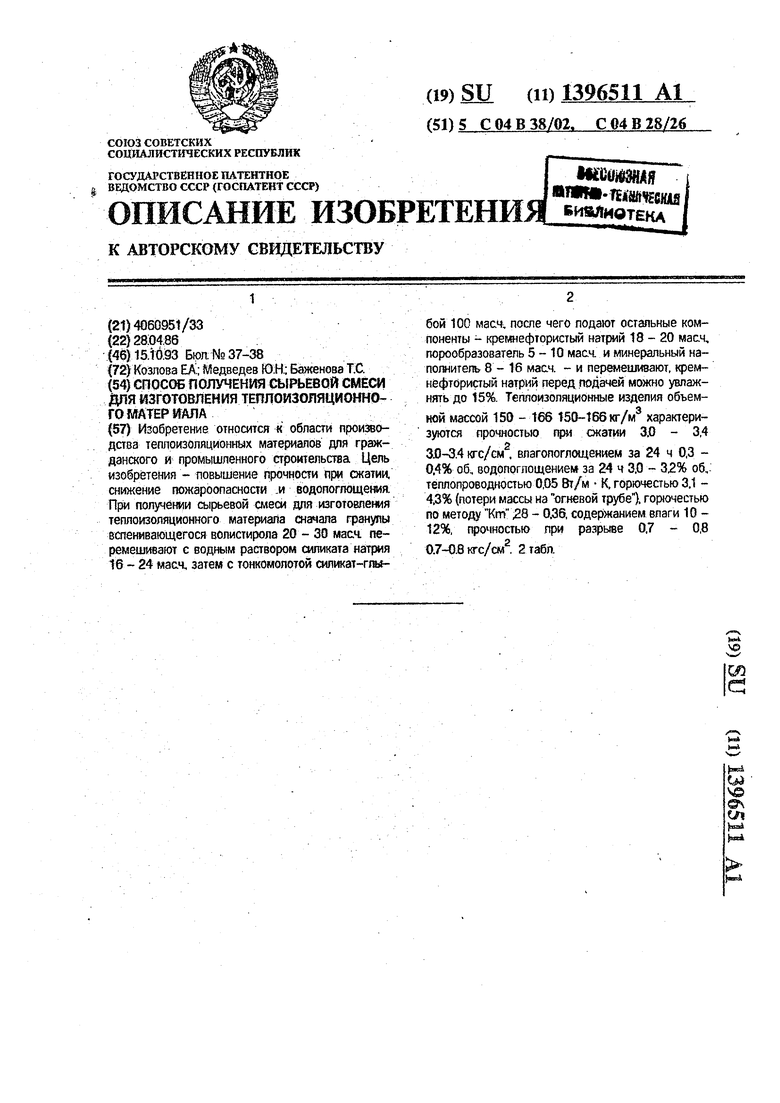

Изобретение относится к области производства теплоизоляционных материалов на основе пенополистирола и неорганических связуюи4их, предназначенных для получения теплоизоляционных изделий для гражданского м промышленного строительства.

Целью изобретения является повышение прочности приЪжатии, снижение пожа- роопасиости и водопоглощения.

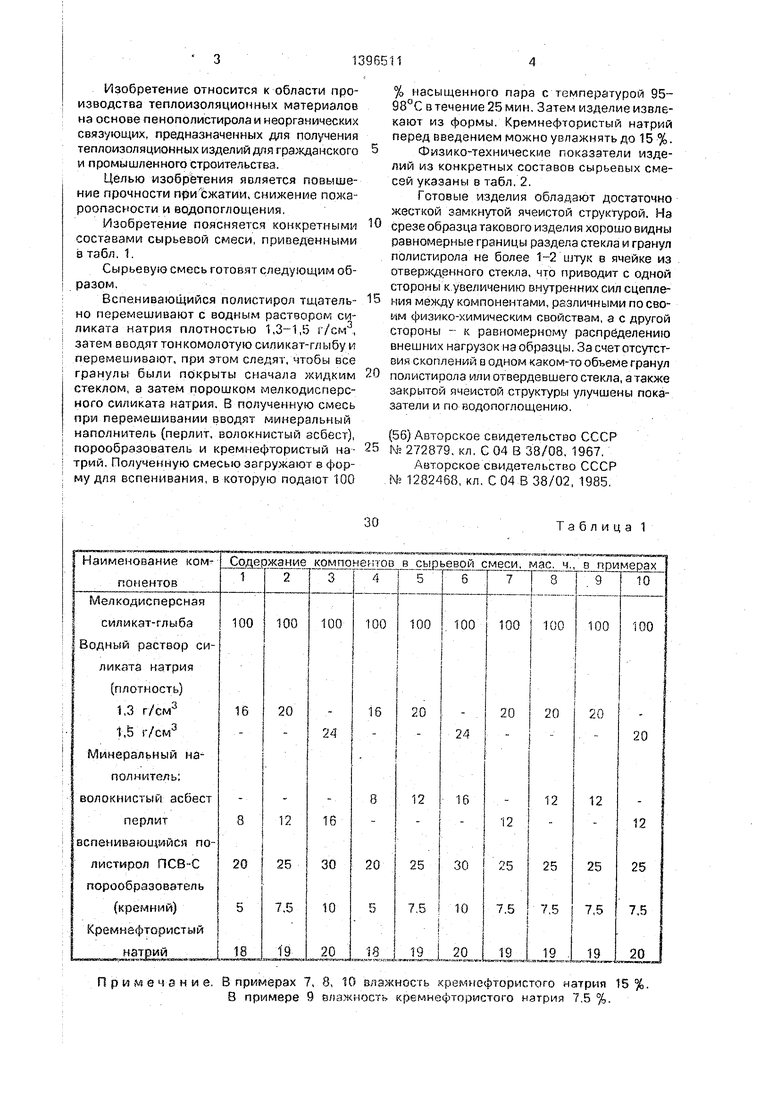

Изобретение поясняется конкретными составами сырьевой смеси, приведенными 8 табл. 1.

Сырьеву э смесь готовят следующим образом.

Вспенивающийся полистирол тщательно перемешивают с водным раствором силиката натрия плотностью 1,3-1,5 г/см , затем вводят тонкомолотую силикат-глыбу и перемешивают, при этом следят, чтобы все гранулы были покрыты сначала жидким стеклом, а затем порошком мелкодисперсного силиката натрия. В полученную смесь при перемешивании вводят минеральный наполнитель (перлит, волокнистый зсбест), порообразователь и кремнефтористый натрий. Полученную смесью загружают в форму для вспенивания, в которую подают 100

0

5

0

5

% насыщенного пара с температурой 95- 98°С в течение 25 мин. Затем изделие извлекают из формы. Кремнефтористый натрий перед введением можно увлажнять до 15 %.

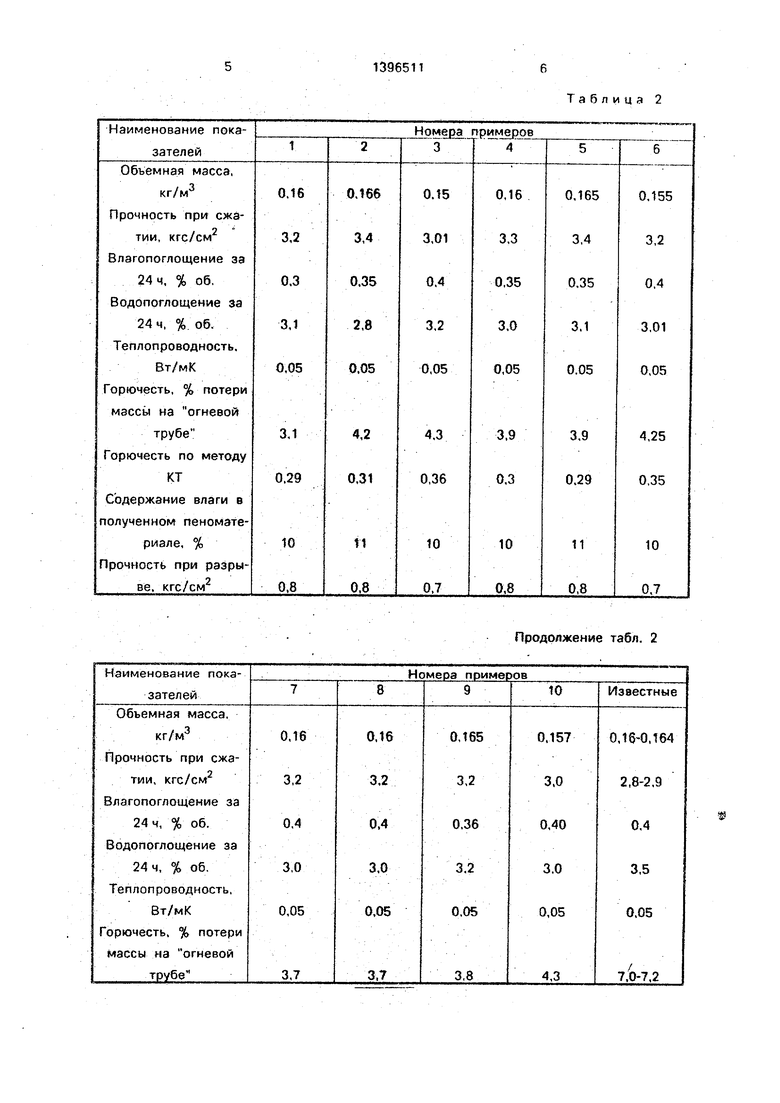

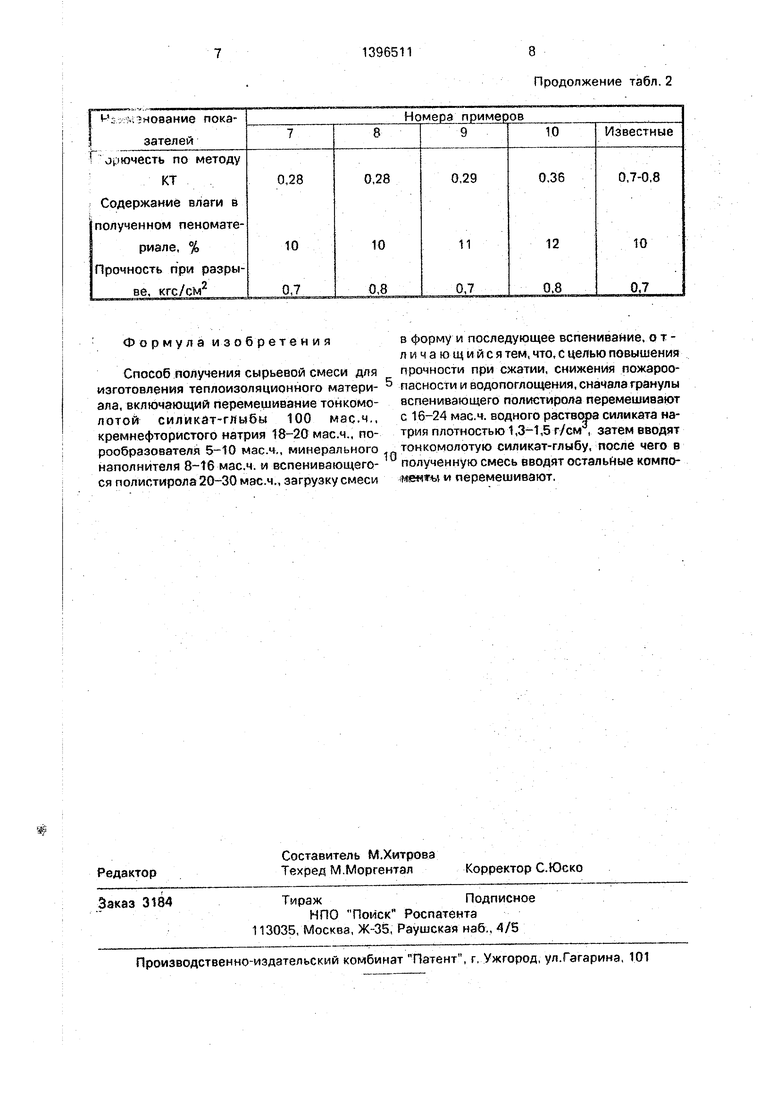

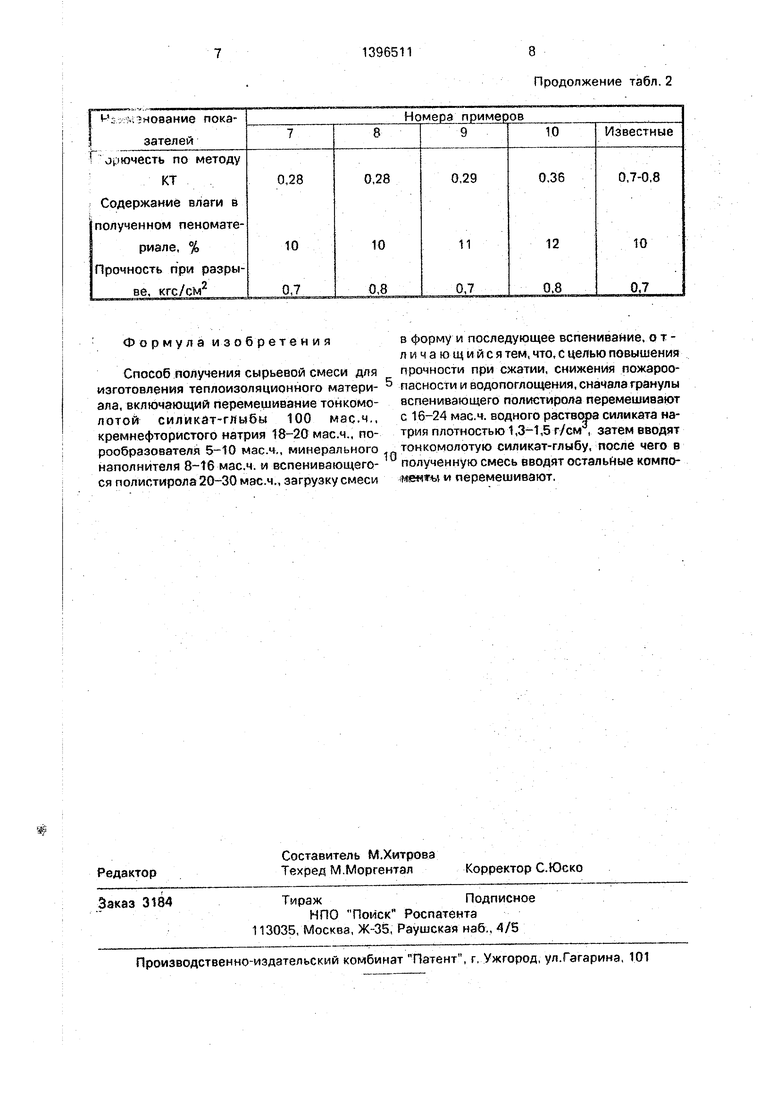

Физико-технические показатели изделий из конкретных составов сырьевых смесей указаны в табл. 2.

Готовые изделия обладают достаточно жесткой замкнутой ячеистой структурой. На срезе образца такового изделия хорошо видны равномерные границы раздела стекла и гранул полистирола не более 1-2 штук в ячейке из отвержденного стекла, что приводит с одной стороны к увеличению внутренних сил сцепления мемсду компонентами, различными по своим физико-химическим свойствам, а с другой стороны - к равномерному распределению внешних нагрузок на образцы. За счет отсутствия скоплений в одном каком-то объеме гранул полистирола или отвердевшего стекла, а также закрытой ячеистой структуры улучшены показатели и по водопоглощению.

(56) Авторское свидетельство СССР NS 272879. кл. С 04 В 38/08. 1967.

Авторское свидетельство СССР , № 1282468, кл. С 04Б 38/02, 1985,

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов | 2021 |

|

RU2768860C1 |

| Способ изготовления конструкционно-теплоизоляционного материала | 2016 |

|

RU2637680C2 |

| Способ изготовления конструкционно-теплоизоляционного материала с применением продуктов переработки твердых коммунальных отходов | 2021 |

|

RU2769011C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

Изобретение относится к области производства теплоизоляционных материалов для грэк- данского и промышленного строительства Цель изобретения - повышение прочности при сжатии, снижение пожароопасности .и водопоггкидедая. При получении сырьевой смеси для изготовления теляоизоляционного материала сначала гранулы еспенивающегося волистирола 20 - 30 мас.ч перемешивают с водным раствором силиката натрия 16 24 масч, затем с тонкомолотой силикат-г/ьн бой 100 масч, после чего подают остальные компоненты - кремшефтористый натрий 18-20 мас.ч, порообразователь 5-10 маач и минеральный на- лот1итель 8 - 16 масч. - и перемешивают, крем- нефторшый натрий перед .подачей можно увлажнять до 15%. Теплоизоляционные изделия объемной массой 150 - 166 150-166 кг/м характеризуются прочностью при окатии 3,0 - 3,4 3JD-3.4 кгс/см, влагопоглощением за 24 ч 0,3 - 0.4% об., водопопгащением за 24 ч 3,0 - 32% об,: теплопроводностью 0,05 Вт/м К, горючестью 3,1 - 4.3% (потери массы на огневой трубе), горючестью по методу Km 28 - 0.36, содержанием влаги 10 - 12%, прочностью яри разрыве 0,7 - 0,8 0.7-0.8 кгс/см. 2 табл.

П р и е ч а и и е, В примерах 7, 8, 10 влажность кремисфтористого натрия 15%. В примере 9 влажность кремнефтористого натрия 7.5 %.

30

Таблица 1

Таблица 2

Продолжение табл. 2

Формул а и 3 о бретени я

Способ получения сырьевой смеси для изготовления теплоизоляционного материала, включающий перемешивание тонкомолотой силикат-глыбы 100 мае.ч., кремнефтористого натрия 18-20 мас.ч., гго- рообразователя 5-10 мас.ч,, минерального наполнителя 8-16 мас.ч. и вспенивающегося полистирол а 20-30 мас.ч., загрузку смеси

Продолжение табл. 2

10

в форму и последующее вспенивание, отличающийся тем, что, с целью повышения прочности при сжатии, снижения пожароо- пасности и водопоглощения, сначала гранулы вспенивающего полистирола перемешивают с 16-24 мас.ч. водного раствмга силиката натрия плотностью 1,3-1,5 г/см , затем вводят тонкомолотую силикат-глыбу, после чего в полученную смесь вводят остальные компо- и перемешивают.

Авторы

Даты

1993-10-15—Публикация

1986-04-28—Подача