Изобретение относится к пр оизводетву теплоизоляционных материалов на основе пенополистиропа и неорганических связующих, предназначенных для получения теплоизоляционных изделий для гражданского и промышленного строительства,

Целью изобретения является снижение объемной массы и коэффициента теплопроводности при сохранении прочности.

П р и м ер 1. 100 мас.ч. мелкодисперсного растворимого силиката натрия смешивали с 8 мас.ч. асбеста волокнистого, 20 мае,ч. вспенивающегося полистирола, 5 мае,ч, кристаллического кремния с тониной помола 60 мкм и 18 мас.ч, кремне- фтористого натрия. Полученную смесь перемешивали до однородного состава и загружали в форму для вспенивания, в которую подавали 100%-ный насыщенный пар с температурой д5-98°С в течение 25 мин. Затем изделие извлекали из формы.

Полученное изделие серого цеета с плотной структурой, правильной геометрической формы, с равномерно распределенными гранулами пенополистирола по объему. Изделие характеризуется следую- Ш.ИМИ физико-механическими свойствами: обьемная масса 141 кг/м , прочность при сжатии 2,06 кгс/см, прочность при пйэрыве 0,4 кгс/см, влагопоглощениеО,7%, водопог- лощенме 4%. теплопроводность 0,5 Вт/м(К, горючесть по потере массы ма огнезой трубе 6,8%, содержание ьл,зги в лрлученном образце 9,4%, что не превышает требований к полученным изделиям методом пропа- риаанмя.

Пример 2. 100 мас.ч. мелкодисперсного растворимого силиката натрия смешивали с 12 мас.ч. перлита, 25 мас.ч, аспенивающегося полистирола, 7,5 мас.ч. кристалпического кремния с тониной ломо- ла 60 Мкм. 19 мас.ч. кремнефтористого натрия. Все пе|Эбмешиаали до однородного состава (далее по примеру 1),

Полученное изделие серого цвета с рай- номерной структурой, правильной геометрической формы. Изделие характеризуется следу ющимитеплофизическими и физ,ко-ме- ханическими саойстоами: объемная масса 164 кг/м, прочность при сжатии 2,8 кгс/см, прочность при разрыве 0,7 кгс/см , вяагопоглощение 0.4%. аодопоглощенме 3,5%. теплопроводность 0,05 Вт/м(К), потеря массы при горении 4,2%, содержание влаги в полученном пеноматериале 10,1%.

Пример 3. 100 мас.ч. мелкодисперс: ного растворимого силиката натрия смешивали с 16 мас.ч. асбеста волокнистого, 30 май.ч, вспенивающегося полистирола, 10 мас.ч, кристаллического кремния с

тониной помола 60 мкм. 20 мас.ч. иремне- фтористого натрия. Все перемешивали до однородного составй (далее по примеру 1). Полученное изделие серого цвета, с

равномерной структурой, правильной геометрической формой. Изделие характеризуется следующими те11лофизйческими и физико-механическими характеристиками: объемная масса 155 кг/м , прочность при

сжатии 2.5 кгс/см2, прочность при разрыве 0,65 кгс/см, елагопоглощение 0,5%, водопоглощение 4,5%, теплопроводность 0,05 Вт/м (К), горючесть по потере массы 7,1%, содержание влаги в образце 10%.

П р и м е р 4, 100 мас.ч. мелкодисперсного, растпоримсго силик. зтп натрия смешивали с 8 мас.ч. асбеста волокнистого, 20 маг.ч. Бспениваюш.егося полистирола, 5 мае.ч. кристаплического кремния, 18мас.ч.

кремнефтористого натрия и смачивали 8 мас.ч, водь,1. Полученную смесь загружали в форму, которую устанавливали в термошкаф с температурой 100-105°С. Форму вы- .держивали при 1ПО--105 С п течение 25 мин

и изделие извлекали.

Полученное изделие серого цвета с плотностью 140 кг/м , правильной геометрической формы, с равномерно рзспреде- ленными гранулами ьзн.ополистмрола по

всему объему. Изделие характеризуется сле- дуюидими теплофизическиг.ли и физико-ме- хэнмческимм свойствами: плотность 140

Ч }

кг/м , прочность при сжатии кгс/см , прочность на разрыв 0,5 кгс/см, влагопоглощение 0,65%, водопоглощенио 4,0%, теплопроводность 0,05 Вт/м (К), горючесть (потеря массы 5%, содержание 2%,

П р и м е р 5. 100 ;мас,ч. мелкодисперсного растворимого с иликата натрия смешиеали с 12 мас.ч. перлита, 25 мае.ч. вспйнива гош,егося полистирола, 7,5 мас.ч. кристаллического кремния. 19 мас.ч. кремнефтористого натрия и смачивали 10 мас.ч. воды (далее по примеру 1).

Полученное изделие серого цвета с плотной структурой. Изделие характеризуется следующими свойствами: плотность 158 кг/м, прочность при сжатии 3,0 кгс/см, прочность при разрыве 0,6 кгс/см , влагопоглои;ени.е 0,5%, водопоглощение 4%, теплопроводность 0,055 Вт/м(К), потеря массы прм горении 3,80%, содержание влаги 2,5%.

Пример G, 100 мас.ч. мелкодисперсного растворимого силиката натрия смешивали с 16 мас.ч. асбеста волокнистого, 30 мас.ч. вспенивающегося полистирола, 10 мас.ч. кремния кристаллического, 20 мас.ч. кремнефтористого натрия, смачивали 12 мас.ч. воды (далее по примеру 1).

Полученное изделие серого цвета с плотной структурой. Изделие характеризуется следующими свойствами: плотность 150 кг/м , прочность при сжатии 2,8 кгс/см, прочность при разрыве 0.6 кгс/см влаго- поглощение 0,5%. водопоглощение 4,5%, теплопроводность 0,053 8т/м(К), потеря массы при горении 6,4%, содержание влаги 1,9%.

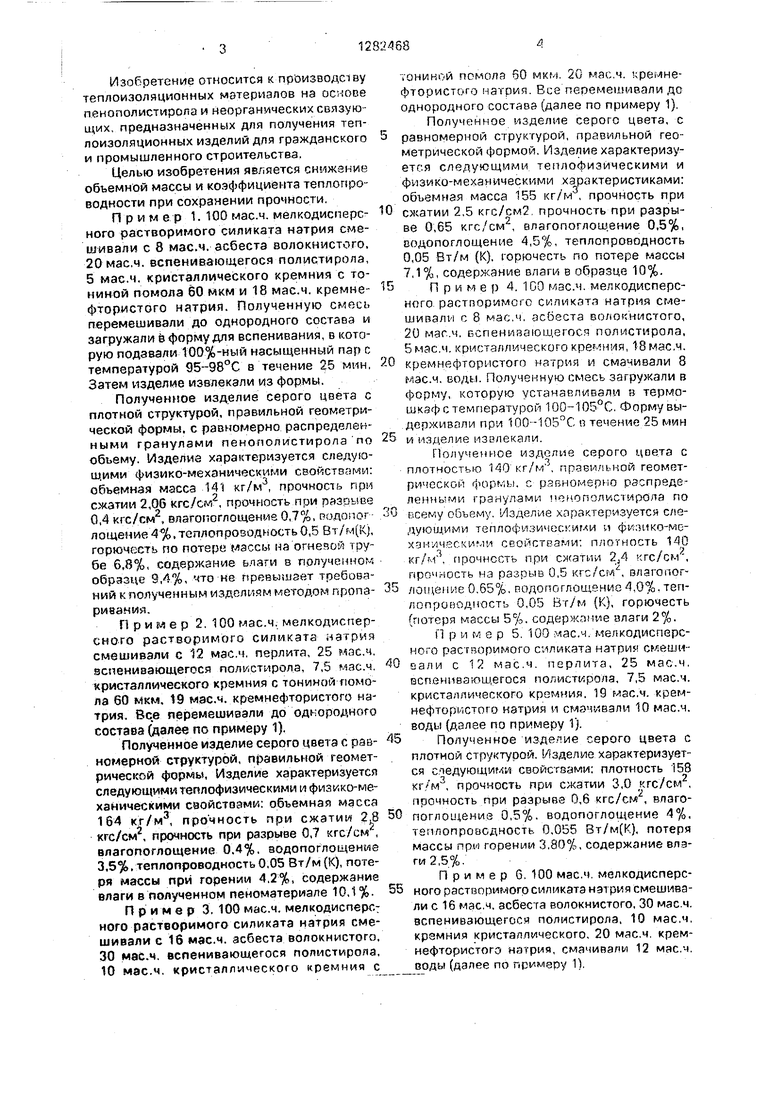

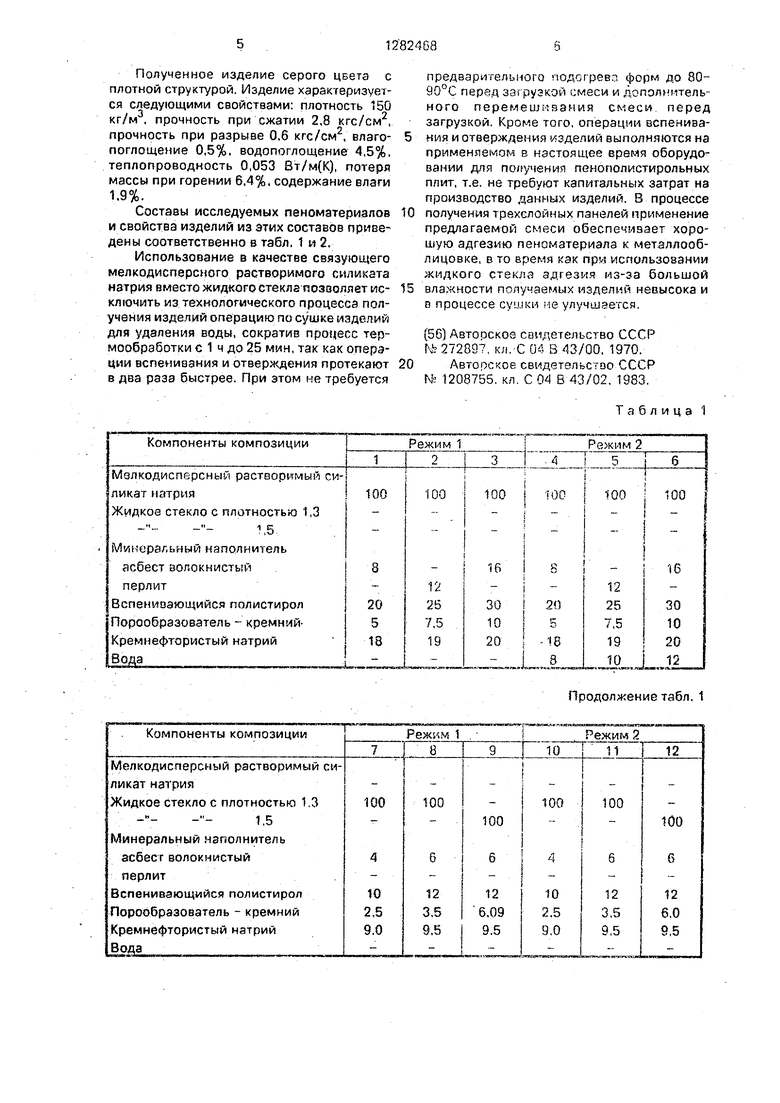

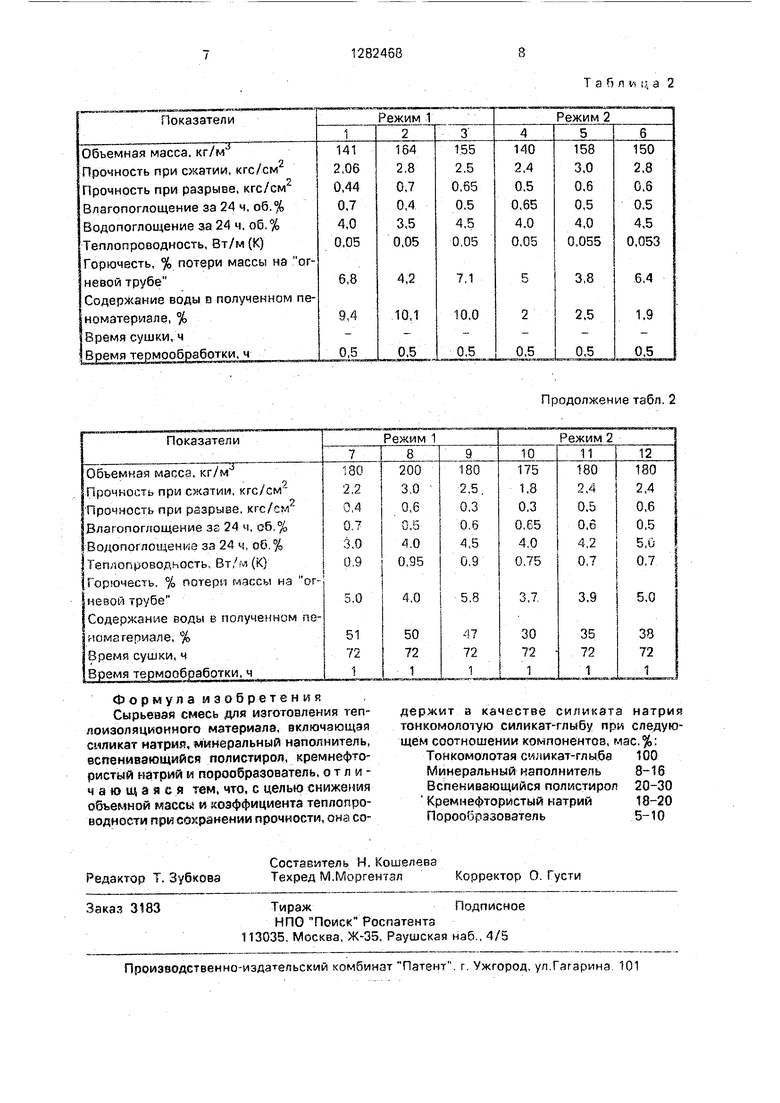

Составы исследуемых пеномэтеризлов и свойства изделий из этих составов приведены соответственно в табл. t и 2.

Использование в качестве связующего мелкодисперсного растворимого силиката натрия вместо жидкого стекла позволяет ис- ключить из технологического процесса получения изделий операцию по сушке изделий для удаления воды, сократив процесс термообработки с 1 ч до 25 мин, так как операции вспенивания и отверждения протекают в два раза быстрее. При этом не требуется

предварительного подогрева форм до 80- 90°С перед загрузкой смеси и дополнительного перемешивания смеси перед загрузкой. Кроме того, операции вспенивания и отверждения /зделий выполняются на применяемом в настоящее время оборудовании для получения пенополистирольных плит, т.е. не требуют капитальных затрат на производство данных изделий. В процессе получения трехслойных панелей применение предлагаемой смеси обеспечивает хорошую адгезию пеноматериала к металлооб- лицовке, в то время как при использозании жидкого стекла адгезия из-за большой влажности получаемых изделий невысока и D процессе сушки не улучшается.

(56) Авторское свидетельство СССР М 272897, кл. С 04 В 43/00, 1970.

Авторское свмдетельстоо СССР № 1208755. кл. С 04 В 43/02, 1983.

Таблица 1

Продолжение табл, 1

Формупаиэобретений Сырьевая смесь для изготовления теп- яоизоляционного материала, включающая силикат натрия, минеральный наполнитель, вспенивающийся полистирол, кремнефто- ристый натрий и порообразователь, отличаю щ а я с я тем, что. с целью скижения объемной массы и здэффициента теплопроводности при сохранении прочности, она со

Составитель Н. Кошелевэ Техред М.Моргентзл

Тираж НПО Поиск Роспатента 113035, Москва, Ж-35, Раушская наб., 4/5

Корректо Подписно

Производственно-издательский комбинат Патент, г. Ужгород. ул.Гагарина 101

Т а б л i« ц а 2

Продолжение табл. 2

держит в качестве силиката натрия танкомоло1ую силикат-глыбу при следующем соотношении компонентов, мас.%: Тонкомолотая силикат-глыба 100 Минеральный наполнитель 8-16 Вспенивающийся полистирол 20-30 Кремнефтористый натрий18-20

Порообрззователь5-10

наб., 4/5

Корректор О. Густи Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырьевой смеси для изготовления теплоизоляционного материала | 1986 |

|

SU1396511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| Способ изготовления конструкционно-теплоизоляционного материала | 2016 |

|

RU2637680C2 |

| Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов | 2021 |

|

RU2768860C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2117647C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| Состав для получения теплоизоляционного материала и способ его получения | 1982 |

|

SU1645257A1 |

| Состав для изготовления теплоизоляционного материала | 2010 |

|

RU2704754C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2450993C1 |

| Способ изготовления конструкционно-теплоизоляционного материала с применением продуктов переработки твердых коммунальных отходов | 2021 |

|

RU2769011C1 |

С цепью снижения объемной массы и коэффициента теплопроводности при сохранении прочности сырьевая смесь содержит, мзач: тонкомолотую сили(.:ат-глыбу 100; минеральный наполнитель 8-16; вспенивающийся полистирол 20 - 30; крем- нефторисгый 18 - 20 и порообразователь 5 -10. 2 табл.

Авторы

Даты

1993-10-15—Публикация

1985-01-07—Подача