Предлагаемое изобретение относится к области производства строительных материалов, в частности к производству теплоизоляционных конструкционных материалов. Предложенный способ предназначен для изготовления эффективных теплоизоляционных конструкционных материалов, при этом снижая их себестоимость посредством уменьшения энергозатрат и времени изготовления теплоизоляционных изделий при приемлемых теплофизических (прочностных, звукоизоляционных, теплоизоляционных и т.д.) характеристиках, а также при знакопеременных температурных воздействиях.

Известны следующие способы получения сырьевых смесей для изготовления теплоизоляционного материала по авторскому свидетельству:

1) СССР №272879, 1967 г., МПК С04В 38/08 - [1] и по авторскому свидетельству СССР №1282468, 1985 г., МПК С04В 38/02 - [2].

Недостатком аналогов является то, что получаемые по ним теплоизоляционные материалы обладают низкой прочностью при сжатии, высокими пожароопасностью и водопоглощением.

2) «Способ получения сырьевых смесей для изготовления теплоизоляционного материала» по авторскому свидетельству СССР №1396511, 1993 г., МПК С04В 38/02, С04В 28/26 - [3], включающий перемешивание тонкомолотой силикат-глыбы 100 мас. ч., кремнефтористого натрия 18-20 мас. ч., порообразователя 5-10 мас. ч., минерального наполнителя 8-16 мас. ч. и вспенивающегося полистирола 20-30 мас. ч., загрузку смеси в форму и последующее вспенивание, причем сначала гранулы вспенивающего полистирола перемешивают с 16-24 мас. ч. водного раствора силиката натрия плотностью 1,3-1,5 г/см3, затем вводят тонкомолотую силикат-глыбу, после чего в полученную смесь вводят остальные компоненты и перемешивают. То есть способ изготовления теплоизоляционного конструкционного материала состоит в измельчении силикат-глыбы, смешивании ее с модификатором, упрочняющей добавкой, вспенивающим реагентом и водой затворения и последующей тепловой обработке.

Способ позволяет повысить прочность (на сжатие) полученного теплоизоляционного материала, а также снизить его пожароопасность и водопоглощение. Однако можно указать на следующие недостатки аналога [3]:

во-первых, использование полистирола значительно уменьшает пожаростойкость теплоизоляционного материала, получаемого из смеси;

во-вторых, большие энергозатраты на тепловую обработку;

в-третьих, повышенная трудоемкость технологии последовательного смешивания компонентов смеси (обязательным является первоначальное перемешивание гранул пенополистирола с водным раствором силиката натрия).

3) «Способ изготовления теплоизоляционного конструкционного материала» №2007121986 от 20.12.2008 г., МПК С04В 28/00 - [4], включающий измельчение силикат-глыбы, смешивание ее с модификатором, упрочняющей добавкой, вспенивающим реагентом и водой затворения и последующую тепловую обработку, при этом измельчение силикат-глыбы осуществляют до удельной поверхности 2500 см2/г, в качестве модификатора используют лигносульфонат, в качестве упрочняющей добавки портландцемент, в качестве вспенивающего реагента - перекись водорода, при следующем соотношении компонентов смеси, мас. %: указанная силикат-глыба 62-64, лигносульфонат 0,04-0,06, портландцемент 5-7, перекись водорода 0,5-0,7, вода затворения 30, тепловую обработку изделия осуществляют токами СВЧ в течение 15 минут при температуре 300°С.

В данном прототипе решаются недостатки вышесказанного аналога, однако применение в нем лигносульфоната не обеспечивает хорошей растекаемости, требуется больше воды затворения, что существенно ухудшает его физико-механические свойства (увеличение количества воды ведет к увеличению и микропористости цементосодержащего камня).

Кроме того, прототип обладает сравнительно низкой прочностью на растяжение (изгиб, скалывание), а также низкими динамической прочностью и работой разрушения.

4) «Способ изготовления теплоизоляционного конструкционного материала» РФ №2524364 от 4.06.2014 г., включающий измельчение силикат глыбы до удельной поверхности 2500 см2/г, смешивание ее с модификатором, упрочняющей добавкой в виде портландцемента, вспенивающим реагентом в виде перекиси водорода и водой затворения с последующей теплообработкой, при этом в качестве модификатора используют суперпластификатор С-3, а в качестве дополнительной упрочняющей добавки - базальтовую микрофибру при следующем соотношении компонетнов смеси, мас. %: указанная силикат-глыба 62-64, суперпластификатор С-3 0,01-0,012, портландцемент 10-12, базальтовая микрофибра 0,04-0,1, перекись водорода 0,5-0,7, вода затворения 25.

Недостатком аналога является то, то использование суперпластификатора С-3 при изготовлении теплоизоляционного конструкционного материала является причиной образования стойких высолов на поверхности изделия, что может привести к сульфатной коррозии.

Кроме того, данный суперпластификатор является токсичным веществом, так как содержит в своем составе фенол, формальдегид и производные нафталина. Также суперпластификатор С-3 имеет ограниченную сырьевую базу, что приводит к удорожанию изделия в целом.

Указанные недостатки аналогов и прототипа ставят задачи по снижению стоимости, использованию более эффективных ингредиентов, улучшению растекаемости предложенного конструкционно-теплоизоляционного материала и его физико-механических свойств, в частности существенного увеличения прочности на растяжение (на изгиб, скалывание и т.д.), а также на увеличение динамической прочности и работы разрушения.

Указанные задачи решаются тем, что в способе изготовления конструкционно-теплоизоляционного материала, состоящем в том, что силикат-глыбу измельчают до удельной поверхности 2500 см2/г, смешивают ее с кремнийорганической жидкостью, упрочняющей добавкой в виде портландцемента и водой затворения, заливают в форму и проводят тепловую обработку изделия токами СВЧ в течение 15 минут при температуре 300°С, в качестве модификатора, а также гидрофобизирующей и порообрузующей добавки используют гидрофобизатор 136-41(ГКЖ94), а в качестве дополнительной упрочняющей добавки используют базальтовую микрофибру при следующем соотношении компонентов смеси, мас. %:

При этом так же, как и в прототипе, в состав смеси входят только негорючие материалы, а сам процесс идет при сравнительно невысоких температурах и времени обработки материала.

Кроме того, известен «Восстановленный строительный элемент» по патенту на полезную модель РФ №79579 от 06.06.2008 г., МПК E02D 37/00, E02G 23/02 - [6], строительная смесь которого в своем составе содержит суперпластификатор С-3 и фибру, в том числе и из стальных волокон. Однако аналог [6] предназначен для других целей, имеет высокую теплопроводность, в том числе и из-за высокой теплопроводности фибры из стальных волокон.

Известный аналог: «Многослойная наружная стеновая панель» по патенту на полезную модель РФ №81742 от 27.03.2009 г., МПК Е02С 2/06 - [7], строительная смесь, из которой она изготовлена, в своем составе содержит полистиролбетон, армированный фиброй, в том числе и базальтовой. Как недостаток аналога [7] следует отметить, что входящий в его состав полистирол горюч и при этом применение такого состава в строительных конструкциях сильно ограничено.

Известный аналог: «Смесь для пенобетона» по патенту РФ №2306300 от 20.09.2007 г., МПК С04В 38/10 - [8], содержит в своем составе базальтовую фибру, но в остальном имеет совсем другие компоненты, чем в заявляемом техническом решении. При этом как недостаток аналога [8] можно отметить его низкую прочность.

Также известен аналог: «Способ изготовления пенокерамических изделий» по патенту РФ №2251540 от 10.05.2005 г., МПК С04В 38/02 - [9], содержащий в своем составе базальтовую фибру, но при его изготовлении необходим высокотемпературный обжиг при температуре 940÷980°С, а это требует высокие энергозатраты на производство изделий и, как следствие, приводит к резкому увеличению их стоимости.

Таким образом, реализация предложенного способа изготовления конструкционно-теплоизоляционного материала заключается в следующем: натриевую силикат-глыбу по ГОСТ 13079-93 (растворимое стекло, выпускаемое в виде глыбы от желтоватого до темно-зеленого цвета, используют для изготовления жидкого стекла). Силикатный модуль т.е. мольное соотношение оксида щелочного металла (Na2O) к оксиду кремния (SiO2). составляет 3,2-3,5. Желательно брать 3,2-3,5 в связи с тем, что при увеличении силикатного модуля в процессе химических реакций возрастает число силоксановых связей и, следовательно, кремнезистый каркас делается более жестким и прочным. [10, 11]. Силикат натрия измельчают в шаровой мельнице до образования частиц с поверхностью 2500 см2/г, смешивают с упрочняющей добавкой (портландцементом марки 500 по ГОСТ 10178-85), гидрофобизирующей жидкостью, которая представляет собой полимер этилгидросилоксана (ГКЖ 136-41) по ГОСТ 10834-76, базальтовой микрофиброй (L=12 мм, δ=5-7 мк.) и водой затворения и помещают смесь в форму. Форма со смесью подвергается тепловой обработке токами сверхвысокой частоты (СВЧ) при t=300°C и времени обработки 15 минут.

По предложенному способу приготовления нового конструкционно-теплоизоляционного материала была проведена серия экспериментов на опытном производстве. При этом состав смеси для конструкционного теплоизоляционного материала соответствует формуле заявляемого изобретения.

Один из вариантов выполнения «Конструкционно-теплоизоляционного материала» в составе ингредиентов приведен в следующем единичном соотношении, мас. %:

Результаты проведенных экспериментов на опытном производстве по производству конструкционно-теплоизоляционного материала:

плотность: 398-417 кг/м3;

предел прочности при сжатии: 2,5-4,5 МПа;

теплопроводность: 0,085-0,098 Вт/(м⋅К).

Проведение тепловой обработки смеси полем токов СВЧ создает условия равномерного нагрева и вспучивания смеси компонентов. Обеспечивается равномерность пористой структуры изготавливаемого конструкционно-теплоизоляционного материала и его качества (стабильности его теплофизических свойств).

Также в предложенном способе исключен промежуточный процесс варки жидкого стекла и введена тепловая обработка токами СВЧ при t=300°C. Известные способы аналоги (из негорючих материалов) включают тепловую обработку при температурах, равных 1000-1200°С, и времени обработки в течение ~9 часов.

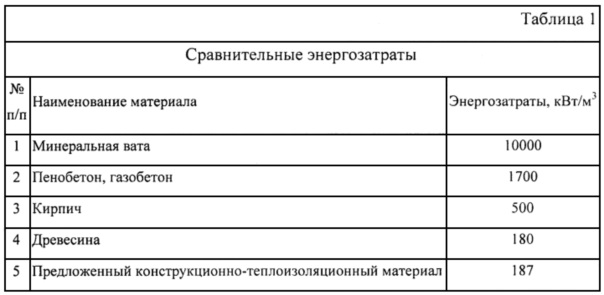

Сравнительные энергозатраты на производство известных строительных конструкционно-теплоизоляционных материалов, а также по предлагаемому способу изготовления конструкционно-теплоизоляционного материала приведены в таблице 1.

Таким образом, реализация предложенного способа позволит достичь существенного улучшения растекаемости предложенного конструкционно-теплоизоляционного материала и его физико-механических свойств, в частности увеличения прочности на растяжение (на изгиб, скалывание и т.д.), а также на увеличение динамической прочности и работы на разрушение. При этом стоимость, энергозатраты и трудоемкость производства конструкционно-теплоизоляционных изделий при их приемлемых теплофизических характеристиках будут минимальны. Использование базальтовой микрофибры в малом количестве позволит существенно увеличить прочность (в том числе и динамическую) изделий и работу на их разрушение, то есть их физико-механические свойства. При этом не допускается резкое введение фибры и перемешивание раствора при высоких скоростях миксера. Рекомендуемая скорость вращения лопастей миксера, исходя из проведенных экспериментов, должна быть порядка 90÷120 об/мин. Уменьшение количества воды затворения дополнительно увеличивает прочность готовых изделий и уменьшает энергозатраты на удаление излишней влаги при тепловой обработке. При этом обработка токами СВЧ позволяет получить температуру внутри изделия выше, чем на поверхности, что способствует равномерному нагреву и выделению излишней влаги и газов по всему объему изделия. Это приведет к образованию равномерной пористой структуры изделия. Равномерный состав и пористость теплоизоляционного изделия обеспечивают одинаковые прочностные и теплофизические и другие характеристики по всему объему материала, а также позволяют его использовать как облицовочный, так и в качестве элементов несущих и самонесущих конструкций, в качестве заполнения строительных конструкций.

Использование принципиально новой исходной смеси, обеспечивающей получение нового конструкционно-теплоизоляционного материла при сравнительно низких температурах (t=300°C) и тепловой обработкой ее в поле токов СВЧ позволяет получить равномерные физико-механические характеристики по всей массе изделия при минимальном времени обработки.

Элементы строительных конструкций, изготовленные по предложенному способу, можно использовать для многоэтажного строительства как ограждающие и самонесущие, а для малоэтажного строительства - как несущие и ограждающие.

Изготовленные элементы строительных конструкций, в которых применялись блоки из предложенного конструкционно-теплоизоляционного материала, эксплуатируются с 2010 года без видимых признаков деструкции последних.

Реализация способа изготовления конструкционно-теплоизоляционного материала в совокупности признаков формулы изобретения является новым для способов изготовления теплоизоляционных материалов, что соответствует критерию "новизна".

Вышеприведенная совокупность признаков не известна в настоящее время из уровня техники и не следует из общеизвестных правил, способов изготовления конструкционно-теплоизоляционных материалов, и это доказывает соответствие критерию "изобретательский уровень".

Реализация предложенного способа изготовления конструкционно-теплоизоляционного материала с указанной совокупностью существенных признаков не представляет никаких конструктивно-технических и технологических трудностей, отсюда следует соответствие критерию "промышленная применимость".

Список использованных источников

1. Авторское свидетельство СССР №272879, 1967 г., МПК С04В 38/08.

2. Авторское свидетельство СССР №1282468, 1985 г., МПК С04В 38/02.

3. Авторское свидетельство СССР №1396511, 1993 г., МПК С04В 38/02, С04В 28/26.

4. Заявка на изобретение №2007121986 от 20.12.2008 г., МПК С04В 28/00.

5. Прототип-заявка на изобретение РФ №2524364 от 4.06.2014 г.

6. Патент на полезную модель РФ №79579 от 06.06.2008 г., МПК E02D 37/00, E02G 23/02.

7. Патент на полезную модель РФ №81742 от 27.03.2009 г., МПК Е02С 2/06.

8. Патент РФ №2306300 от 20.09.2007 г., МПК С04В 38/10.

9. Патент РФ №2251540 от 10.05.2005 г., МПК С04В 38/02.

10. Корнеев В.И., Данилов В.В. Производство и применение растворимого стекла. - Л.: Стройиздат, 1991. - 176 с.

11. Корнеев В.И., Данилов В.В. Растворимое и жидкое стекло. - СПб.: Стройиздат, 1996. - 216 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| Способ изготовления конструкционно-теплоизоляционного материала с применением продуктов переработки твердых коммунальных отходов | 2021 |

|

RU2769011C1 |

| Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов | 2021 |

|

RU2768860C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2015 |

|

RU2597049C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| Жаростойкий шлакофибробетон | 2023 |

|

RU2811105C1 |

| Модифицированная мелкозернистая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820187C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

Изобретение относится к производству конструкционно-теплоизоляционных материалов. В способе изготовления конструкционно-теплоизоляционного материала, включающем измельчение силикат-глыбы до удельной поверхности 2500 см2/г, смешивание ее с модификатором, упрочняющей добавкой - портлантцементом, базальтовой микрофиброй и водой затворения, помещение полученной смеси в форму, тепловую обработку токами СВЧ в течение 15 минут при температуре 300 град С, в качестве модификатора используют гидрофобизатор 136-41 при следующем соотношении компонентов смеси, мас. %: указанная силикат-глыба 65, гидрофобизатор 136-41 0,08, портландцемент 13, базальтовая микрофибра 0,92, вода затворения 21. Технический результат - улучшение физико-механических свойств. 1 табл.

Способ изготовления конструкционно-теплоизоляционного материала, включающий измельчение силикат-глыбы до удельной поверхности 2500 см2/г, смешивание ее с модификатором, упрочняющей добавкой - портлантцементом, базальтовой микрофиброй и водой затворения, помещение полученной смеси в форму, тепловую обработку токами СВЧ в течение 15 минут при температуре 300 град С, отличающийся тем, что в качестве модификатора используют гидрофобизатор 136-41 при следующем соотношении компонентов смеси, мас. %:

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| RU 2007121986 A, 20.12.2008 | |||

| СВЯЗУЮЩАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2005 |

|

RU2309921C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГОМАТЕРИАЛА | 0 |

|

SU272879A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| Способ получения сырьевой смеси для изготовления теплоизоляционного материала | 1986 |

|

SU1396511A1 |

| EP 4882 B1, 11.02.1981. | |||

Авторы

Даты

2017-12-06—Публикация

2016-04-07—Подача