Изобретение относится к области производства строительных материалов, а именно к производству теплоизоляционных конструкционных материалов. Способ предназначен для изготовления теплоизоляционных изделий с минимальными энергозатратами и временем при приемлемых теплофизических (прочностных, звукоизоляционных, теплоизоляционных и т.д.) характеристиках, в том числе и при знакопеременных температурных воздействиях с применением продуктов переработки твердых бытовых отходов (ТБО).

Известны способы получения сырьевых смесей для изготовления теплоизоляционного материала по авторским свидетельствам СССР: SU 272879 А1 от 03.06.1970, МПК С04В 38/08, С04В 28/24 - [1] и SU 1282468 А1 от 15.10.1993, МПК С04В 38/02 - [2].

Недостатком данных аналогов является то, что получаемые по ним теплоизоляционные материалы обладают низкой прочностью при сжатии, высокими пожароопасностью и водопоглощением.

Также известен «Способ получения сырьевых смесей для изготовления теплоизоляционного материала» по авторскому свидетельству СССР: SU 1396511 A1 от 15.10.1993, МПК С04В 38/02, С04В 28/26 - [3], включающий перемешивание тонкомолотой силикат-глыбы 100 мас.ч., кремнефтористого натрия 18-20 мас.ч., порообразователя 5-10 мас.ч., минерального наполнителя 8-16 мас.ч. и вспенивающегося полистирола 20-30 мас.ч., загрузку смеси в форму и последующее вспенивание, причем сначала гранулы вспенивающего полистирола перемешивают с 16-24 мас.ч. водного раствора силиката натрия плотностью 1,3-1,5 г/см3, затем вводят тонкомолотую силикат-глыбу, после чего в полученную смесь вводят остальные компоненты и перемешивают. Другими словами, способ изготовления теплоизоляционного конструкционного материала состоит в измельчении силикат-глыбы, смешивании ее с модификатором, упрочняющей добавкой, вспенивающим реагентом и водой затворения и последующей тепловой обработке.

Способ позволяет повысить прочность (на сжатие) полученного теплоизоляционного материала, а также снизить его пожароопасность и водопоглощение. Однако можно указать на следующие недостатки данного аналога [3]:

1. Использование полистирола значительно уменьшает пожаростойкость теплоизоляционного материала, получаемого из смеси;

2. Большие энергозатраты на тепловую обработку;

3. Повышенная трудоемкость технологии последовательного смешивания компонентов смеси (обязательным является первоначальное перемешивание гранул пенополистирола с водным раствором силиката натрия).

Кроме того, известен «Восстановленный строительный элемент» по патенту на полезную модель РФ: RU 79579 U1 от 10.01.2009, МПК E02D 37/00, E02G 23/02 - [4], строительная смесь которого в своем составе содержит суперпластификатор С-3 и фибру, в том числе и из стальных волокон. Однако аналог [4] предназначен для других целей, имеет высокую теплопроводность, в том числе и из-за высокой теплопроводности фибры из стальных волокон.

Известный аналог: «Многослойная наружная стеновая панель» по патенту на полезную модель РФ: RU 81742 U1 от 27.03.2009, МПК Е02С 2/06 - [5], строительная смесь, из которой она изготовлена, в своем составе содержит полистиролбетон, армированный фиброй, в том числе и базальтовой. Как недостаток аналога [5] следует отметить, что входящий в его состав полистирол горюч и при этом применение такого состава в строительных конструкциях сильно ограничено.

Известный аналог: «Смесь для пенобетона» по патенту РФ: RU 2306300 С1 от 20.09.2007, МПК С04В 38/10 - [6], содержит в своем составе базальтовую фибру, но в остальном имеет совсем другие компоненты, чем в заявляемом техническом решении. При этом как недостаток аналога [6] можно отметить его низкую прочность.

Также известен аналог: «Способ изготовления пенокерамических изделий» по патенту РФ: RU 2251540 C1 от 10.05.2005 г., МПК С04В 38/02 - [7], содержащий в своем составе базальтовую фибру, но при его изготовлении необходим высокотемпературный обжиг при температуре 940-980°С, а это требует высокие энергозатраты на производство изделий и, как следствие, приводит к резкому увеличению их стоимости.

Указанные недостатки решаются в прототипе заявляемого изобретения: «Способ изготовления конструкционно-теплоизоляционного материала» по патенту на изобретение РФ: RU 2524364 С2 от 27.07.2014, МПК С04В 28/26, С04В 111/20, С04В 111/40 - [8], включающий измельчение силикат-глыбы, смешивание ее с модификатором, упрочняющей добавкой, вспенивающим реагентом и водой затворения и последующую тепловую обработку, при этом измельчение силикат-глыбы осуществляют до удельной поверхности 2500 см2/г, в качестве модификатора используют лигносульфонат, в качестве упрочняющей добавки - портландцемент, в качестве дополнительной упрочняющей добавки используют базальтовую микрофибру, в качестве вспенивающего реагента - перекись водорода, при следующем соотношении компонентов смеси, мас.%: указанная силикат-глыба 62-64, лигносульфонат 0,04-0,06, портландцемент 5-7, базальтовая микрофибра 0,04-0,1, перекись водорода 0,5-0,7, вода затворения 30, тепловую обработку изделия осуществляют токами СВЧ в течение 15 минут при температуре 300°С.

Недостатком прототипа является то, что применение упрочняющей добавки - базальтовой микрофибры требует использование природных ресурсов (базальта), требующего добычи, что наносит ущерб природной среде, снижает объем данного ископаемого, наносит ущерб экологии в районе добычи.

Указанные недостатки аналогов и прототипа ставят задачи по улучшению предложенного теплоизоляционного материала с точки зрения сохранения экологического баланса при сохранении физико-механических свойств аналогов и прототипа. В частности, существенного увеличения экологической безопасности и сохранения природных ресурсов при производстве теплоизоляционного материала.

Указанные задачи решаются тем, что в способе изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов, состоящем в том, что силикат-глыбу измельчают до удельной поверхности 2500 см2/г, смешивают ее с модификатором – суперпластификатором С-3, упрочняющей добавкой в виде портландцемента, дополнительной упрочняющей добавкой, вспенивающим агентом в виде перекиси водорода и водой затворения, заливают смесь в форму и далее проводят тепловую обработку смеси токами СВЧ в течение 15 минут при температуре 300°С, в качестве дополнительной упрочняющей добавки используют переработанные твердые бытовые отходы – раздробленные отработанные шины, полученные по технологии пиролиза, температура которого 450 – 650оС при ограниченном доступе кислорода, на мусороперерабатывающих заводах при следующем соотношении компонентов смеси, мас.%:

При этом так же, как и в прототипе, в состав смеси входят только негорючие материалы, а сам процесс идет при сравнительно невысоких температурах и времени обработки материала.

Техническим результатом является увеличение экологической безопасности и сохранения природных ресурсов при производстве теплоизоляционного материала, с сохранением его физико-механических свойств.

Таким образом, реализация предложенного способа изготовления теплоизоляционного материала заключается в следующем:

силикат-глыбу измельчают в шаровой мельнице до образования частиц с поверхностью 2500 см2/г, смешивают с упрочняющей добавкой (портландцементом), модификатором (суперпластификатором С-3), отработанными шинами ТБО, вспенивающим агентом (перекисью водорода) и водой затворения и помещают смесь в форму. Форма со смесью подвергается тепловой обработке токами сверхвысокой частоты (СВЧ) при t=300°C и времени обработки 15 минут.

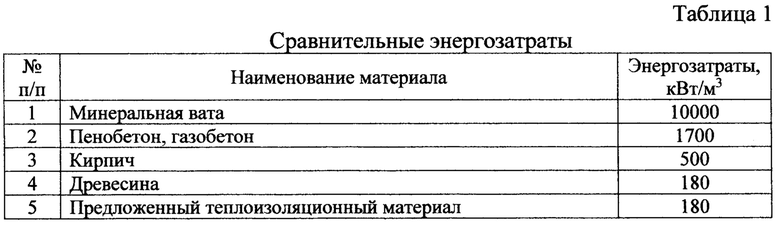

Сравнительные энергозатраты на производство известных строительных теплоизоляционных материалов и по предлагаемому способу изготовления конструкционно-теплоизоляционного материала приведены в таблице 1.

Таким образом, реализация предложенного способа позволит достичь существенного увеличения экологической безопасности за счет отказа от разработки природных ресурсов - базальта (отказ от вырубки леса под площадку добычи, сохранение верхнего плодородного слоя земли, отказ от нарушения сложившейся экосистемы) и сохранения природных ресурсов при производстве теплоизоляционного материала. При этом достигается сохранение технических характеристик прототипа изобретения. При этом энергозатраты и трудоемкость производства теплоизоляционных изделий при их приемлемых теплофизических характеристиках будут снижены по сравнению с прототипом за счет использования готового продукта переработки ТБО на мусороперерабатывающем заводе - отработанных шин ТБО.

Использование отработанных шин ТБО позволит не снижая прочности (в том числе и динамическую) изделий и работу на их разрушение, то есть их физико-механические свойства, существенно увеличить экологическую безопасность за счет отказа от разработки природных ресурсов - базальта (отказ от вырубки леса под площадку добычи, сохранение верхнего плодородного слоя земли, отказ от нарушения сложившейся экосистемы) и сохранить природные ресурсы при производстве теплоизоляционного материала.

Использование принципиально новой исходной смеси, обеспечивающей получение нового теплоизоляционного материла при сравнительно низких температурах и тепловой обработкой ее в поле токов СВЧ позволяет получить равномерные физико-механические характеристики по всей массе изделия при минимальном времени обработки.

Элементы строительных конструкций, изготовленные по предложенному способу, можно использовать для многоэтажного строительства как ограждающие и самонесущие, а для малоэтажного строительства - как несущие и ограждающие.

Реализация способа изготовления теплоизоляционного материала в совокупности признаков формулы изобретения является новым для способов изготовления теплоизоляционных материалов, что соответствует критерию «новизна».

Вышеприведенная совокупность признаков не известна в настоящее время из уровня техники и не следует из общеизвестных правил, способов изготовления теплоизоляционных материалов, и это доказывает соответствие критерию «изобретательский уровень».

Реализация предложенного способа изготовления теплоизоляционного материала с указанной совокупностью существенных признаков не представляет никаких конструктивно-технических и технологических трудностей, отсюда следует соответствие критерию «промышленная применимость».

Список использованных источников:

1. Авторское свидетельство СССР: SU 272879 A1 от 03.06.1970, МПК С04В 38/08, С04В 28/24, «Масса для изготовления теплоизоляционного материала».

2. Авторское свидетельство СССР: SU 1282468 A1 от 15.10.1993, МПК С04В 38/02, «Сырьевая смесь для изготовления теплоизоляционного материала».

3. Авторское свидетельство СССР: SU 1396511 A1 от 15.10.1993, МПК С04В 38/02, С04В 28/26, «Способ получения сырьевой смеси для изготовления теплоизоляционного материала».

4. Патент на полезную модель РФ: RU 79579 U1 от 10.01.2009, МПК E02D 37/00, E02G 23/02, «Восстановленный строительный элемент».

5. Патент на полезную модель РФ: RU 81742 U1 от 27.03.2009, МПК Е02С 2/06, «Многослойная наружная стеновая панель».

6. Патент на изобретение РФ: RU 2306300 С1 от 20.09.2007, МПК С04В 38/10, «Смесь для пенобетона».

7. Патент на изобретение РФ: RU 2251540 С1 от 10.05.2005 г., МПК С04В 38/02, «Способ изготовления пенокерамических изделий».

8. Патент на изобретение РФ: RU 2524364 С1 от 27.07.2014, МПК С04В 28/26, С04В 111/20, С04В 111/40, «Способ изготовления конструкционно-теплоизоляционного материала» - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конструкционно-теплоизоляционного материала с применением продуктов переработки твердых коммунальных отходов | 2021 |

|

RU2769011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| Способ изготовления конструкционно-теплоизоляционного материала | 2016 |

|

RU2637680C2 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2015 |

|

RU2597049C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620676C1 |

| CПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО КЛАДОЧНОГО РАСТВОРА И КОМПОЗИЦИЯ ДЛЯ ОБЛЕГЧЕННОГО КЛАДОЧНОГО РАСТВОРА | 2012 |

|

RU2528323C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

Изобретение относится к области производства строительных материалов, а именно к производству теплоизоляционных материалов. Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов состоит в том, что силикат-глыбу измельчают до удельной поверхности 2500 см2/г, смешивают ее с модификатором – суперпластификатором С-3, упрочняющей добавкой в виде портландцемента, дополнительной упрочняющей добавкой – переработанными твердыми бытовыми отходами – раздробленными отработанными шинами, полученными по технологии пиролиза, температура которого составляет 450-650°С при ограниченном доступе кислорода, на мусороперерабатывающих заводах, вспенивающим агентом в виде перекиси водорода и водой затворения, заливают смесь в форму и далее проводят тепловую обработку смеси токами СВЧ в течение 15 минут при температуре 300°С, при следующем соотношении компонентов смеси, мас.%: силикат-глыба 62,188-64, суперпластификатор С-3 0,01-0,012, портландцемент 10-12, раздробленные отработанные шины 0,04-0,1, перекись водорода 0,5-0,7, вода затворения 25. Технический результат – увеличение экологической безопасности и сохранение природных ресурсов при производстве теплоизоляционного материала, с сохранением его физико-механических свойств. 1 табл.

Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов, заключающийся в том, что силикат-глыбу измельчают до удельной поверхности 2500 см2/г, смешивают ее с модификатором – суперпластификатором С-3, упрочняющей добавкой в виде портландцемента, дополнительной упрочняющей добавкой, вспенивающим агентом в виде перекиси водорода и водой затворения, заливают смесь в форму и далее проводят тепловую обработку смеси токами СВЧ в течение 15 минут при температуре 300°С, отличающийся тем, что в качестве дополнительной упрочняющей добавки используют переработанные твердые бытовые отходы – раздробленные отработанные шины, полученные по технологии пиролиза, температура которого 450-650°С при ограниченном доступе кислорода, на мусороперерабатывающих заводах, при следующем соотношении компонентов смеси, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2524364C2 |

| Способ получения сырьевой смеси для изготовления теплоизоляционного материала | 1986 |

|

SU1396511A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2007 |

|

RU2353603C1 |

| Бетонная смесь | 1990 |

|

SU1742253A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Насос для глубоких колодцев | 1926 |

|

SU5745A1 |

Авторы

Даты

2022-03-25—Публикация

2021-04-19—Подача