л7

со со

ьэ

со

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1993 |

|

RU2039921C1 |

| Теплообменник | 1991 |

|

SU1776962A1 |

| Теплообменник | 1976 |

|

SU612143A1 |

| Пластинчатый теплообменник | 1990 |

|

SU1768913A1 |

| Матричный теплообменник | 1991 |

|

SU1820165A1 |

| Теплообменник | 1991 |

|

SU1820162A1 |

| Пакет пластинчатого теплообменника | 1988 |

|

SU1548645A1 |

| Теплообменник | 1979 |

|

SU787879A1 |

| Теплообменник | 1975 |

|

SU553435A1 |

| Теплообменник | 1988 |

|

SU1575056A1 |

Изобретение относится к машиностроению, в частности к способам изготовления матричных теплообменников (Т). Цель - упрощение технологии изготовления и повы- ujeHHe качества полученных изделий. Для этого изготавливают пластины 1 без отверстий и проставки 2 с окнами. Пластины и про- ставки собирают в пакет. Пакет герметизируют. В случае положительного результата испытаний на герметичность в пластинах выполняют ряды отверстий 3 проволокой с помош,ью электроэрозионного станка, направляя режуйлий инструмент под определенным углом. Величина угла наклона рядов отверстий изменяется от боковых рядов к средним от О до a arctgl/H, где 1 и Н - ширина и высота Т соответственно. Благодаря изменению последовательности действий появляется возможность исключить ряд операций при изготовлении Т, а выполнение отверстий в пластинах под углом позволяет интенсифицировать тепловой обмен Т за счет удлинения пути движения потока. 2 з. п. ф-лы. 5 ил. § СО

Фиг.1

Изобретение относится к мафинострое- нию и может быть использовано при изготовлении теплообменной аппаратуры.

Целью изобретения является упрощение технологии изготовления и повышение качества полученного изделия за счет сокращения количества операций, осуществляемых с элементами теплообменника, и обеспечения более интенсивного теплообмена.

На фиг. I показан двухканальный мат arctgl/H, где 1 - ширина теплообмен- пика, а Н - его длина.

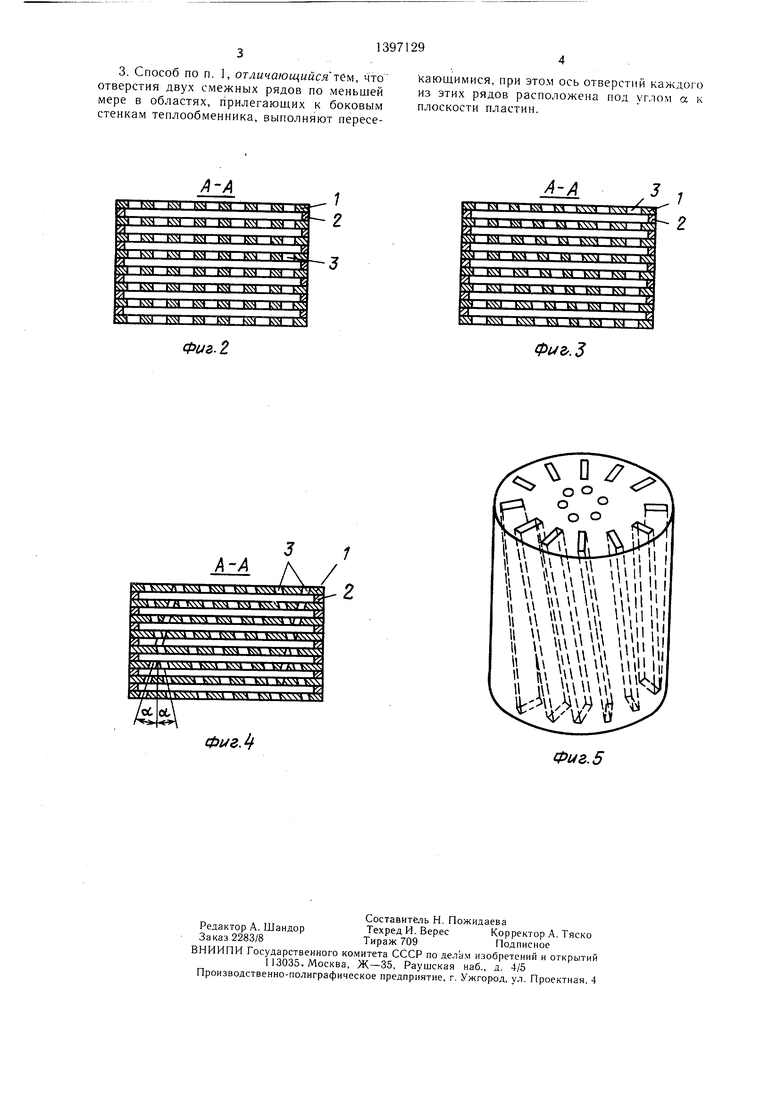

При использовании для создания отверстий электроискрового инструмента с режущей проволокой удобнее всего выполнять непрерывную цепь отверстий, например, типа зигзагообразных щелей (фиг. 1), но возможно и выполнение отверстий с замкнутым контуром (фиг. 2). При использовании импульсного источника лазерного излучения

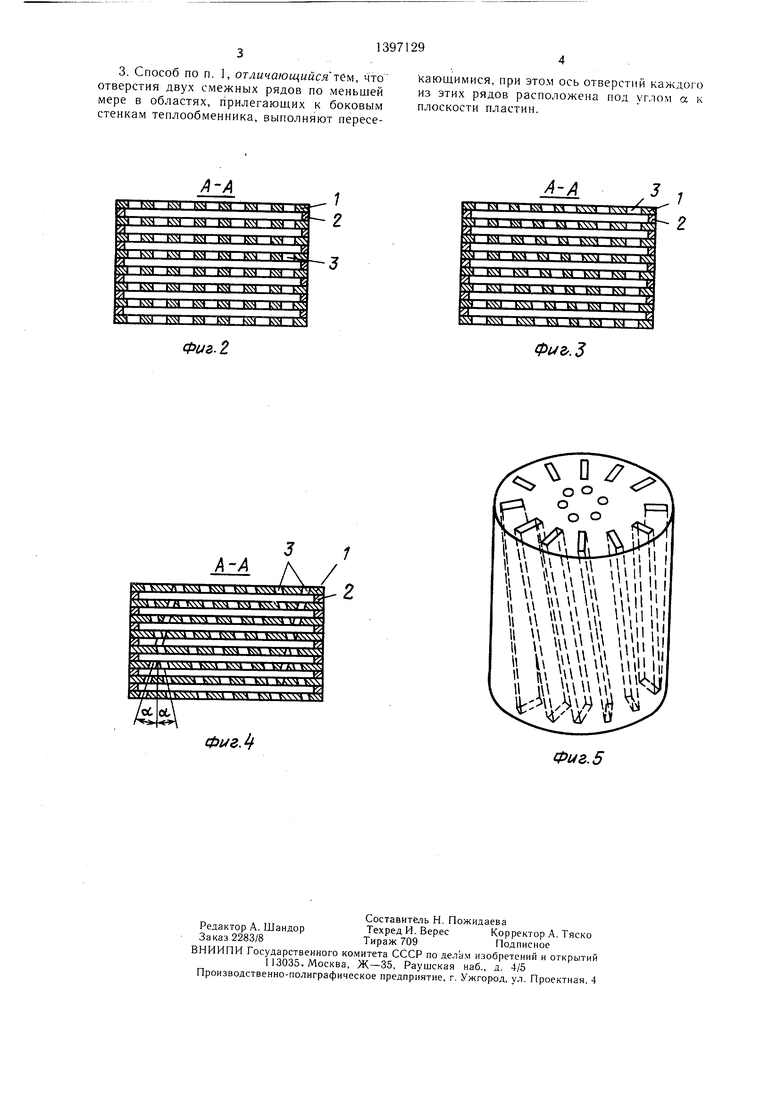

ричный теплообменник со щелевыми канала- 10 удобнее изготовлять отдельные круглые от- ми, общий вид; на фиг. 2 - разрез А-А наверстия. В обоих случаях отверстия формифиг. 1, вариант выполнения каналов под углом 90° к плоскости пластин; на фиг. 3 - то же, вариант выполнения каналов под разными углами к плоскости пластин; на фиг. 4 - то же, вариант выполнения с перекрещивающимися каналами; на фиг.5 - цилиндрический теплообменный пакет, в котором все ряды отверстий выполнены под

руются в собранном пакете, имеющем чередующиеся пластины и проставки, при расположении оси, резки или пробивки ин- . струмента под углом к плоскости пластин.

одинаковым углом, не равным 90°

Кроме того, с целью интенсификации теплообмена при выполнении смежных рядов, расположенных около боковых граней теплообменника либо по всему объему теплоСпособ осуцхествляют следующим обра- 20 обменника, один ряд выполняют при наклоне инструмента на угол +а, а соседний - на угол -а.

зом.

Изготавливают теплопроводные пластины 1 без отверстий и проставки 2 с окнами, определяющими каналы для прохождения потока, и собирают в теплообменный матричпый пакет, который затем герметизируют (пайкой, сваркой и т. д.), после чего испытывают на герметичность. В случае положительного результата испытаний на герметичность в пластинах 1 формируют ряды отверстий 3 проволокой с помощью электроэрозионного станка или импульсным лазерным лучом, направляя режущий инструмент под определенным углом.

При выполнении отверстий под прямым углом к ПЛОСКОСТИ пластин в пакете получаются ряды отверстий, центры которых на- .чодятся на одной оси, перпендикулярной нлоскости пластин. При выполнении отверстий под углом, не равным 90°, отверстия в рядах оказываются смещенными одно относительно другого в соседних пластинах, а ось, проходящая через их центры, не перпендикулярна плоскости пластин. Смещение отверстий обеспечивает интенсификацию теплообмена за счет удлинения пути движения потока и его турбулизации.

Формирование отверстий рядами во всех пластинах собранного пакета любым указанным способом (электроэрозия, лазерный луч) позволяет осуществить заданный диапазон смещения краев отверстий в соседних пластинах.

С целью повышения эффективности теплообменника угол наклона режущего инструмента к поверхности пластины изменяют при перемещении режущего инструмента. Около боковых стенок выполняют резку под прямым углом или близким к нему углом, а затем угол наклона, уменьщают до минимального (оптимального) угла а,определяемого из следующего соотношения: а

25

30

35

40

Благодаря изменению последовательности действий некоторые операции в изготовлении становятся излип ними (например, предварительная сборка пластин в пакет и их разборка -после перфорирования, перфорирование пластин штамповкой по одной пластине).

Пример осуществления способа.

Изготавливают матричный теплообменник, .высота которого (Н) равна 100 мм, а ширина (1) - 50 мм. Угол а при этом равняется 45° В пластинах выполняют круглые отверстия диаметром 2 мм, расположенные с шагом 4 мм. Величина смещения отверстий в двух соседних пластинах изменяется от 0,1 до 1,9 мм.

Формула изобретения

. Способ изготовления матричных теплообменников, заключающийся в изготовлении теплопроводных пластин, формировании в них инструментом рядов отверстий для прохода потоков, изготовлении проставок с окна

дг ми, определяющими каналы, сборке пластин и проставок в пакет и его последующей герметизации, отличающийся тем, что, с целью упрощения технологии изготовления и повышения качества полученного изделия, формирование в теплопроводных пластинах

50 рядов отверстий для прохода потоков осуществляют после герметизации пакета.

55 угол которого изменяют от боковых рядов к средним в пределах от 0° до a arctgl/H, где 1 - ширина теплообменника, Н - высота теплообменника.

arctgl/H, где 1 - ширина теплообмен- пика, а Н - его длина.

При использовании для создания отверстий электроискрового инструмента с режущей проволокой удобнее всего выполнять непрерывную цепь отверстий, например, типа зигзагообразных щелей (фиг. 1), но возможно и выполнение отверстий с замкнутым контуром (фиг. 2). При использовании импульсного источника лазерного излучения

удобнее изготовлять отдельные круглые от- верстия. В обоих случаях отверстия формируются в собранном пакете, имеющем чередующиеся пластины и проставки, при расположении оси, резки или пробивки ин- струмента под углом к плоскости пластин.

Кроме того, с целью интенсификации теплообмена при выполнении смежных рядов, расположенных около боковых граней теплообменника либо по всему объему теплообменника, один ряд выполняют при наклоне инструмента на угол +а, а соседний - на угол -а.

5

0

5

Благодаря изменению последовательности действий некоторые операции в изготовлении становятся излип ними (например, предварительная сборка пластин в пакет и их разборка -после перфорирования, перфорирование пластин штамповкой по одной пластине).

Пример осуществления способа.

Изготавливают матричный теплообменник, .высота которого (Н) равна 100 мм, а ширина (1) - 50 мм. Угол а при этом равняется 45° В пластинах выполняют круглые отверстия диаметром 2 мм, расположенные с шагом 4 мм. Величина смещения отверстий в двух соседних пластинах изменяется от 0,1 до 1,9 мм.

Формула изобретения

. Способ изготовления матричных теплообменников, заключающийся в изготовлении теплопроводных пластин, формировании в них инструментом рядов отверстий для прохода потоков, изготовлении проставок с окна

ми, определяющими каналы, сборке пластин и проставок в пакет и его последующей герметизации, отличающийся тем, что, с целью упрощения технологии изготовления и повышения качества полученного изделия, формирование в теплопроводных пластинах

рядов отверстий для прохода потоков осуществляют после герметизации пакета.

угол которого изменяют от боковых рядов к средним в пределах от 0° до a arctgl/H, где 1 - ширина теплообменника, Н - высота теплообменника.

Фиг.2

k-A

3 1

/2

.

кающимися, при этом ось отверстий каждого из этих рядов расположена под утлом а к плоскости пластин.

А-А

.3

UMIiii

k «

IV u i , V i

Фиг. 5

| Микулин Е | |||

| И | |||

| и Шевич Ю | |||

| А | |||

| Матрич ные теплообменные аппараты | |||

| - М.: Машиностроение, 1983, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-03—Подача