гГ

со со ю

Oi со

(Риг.1

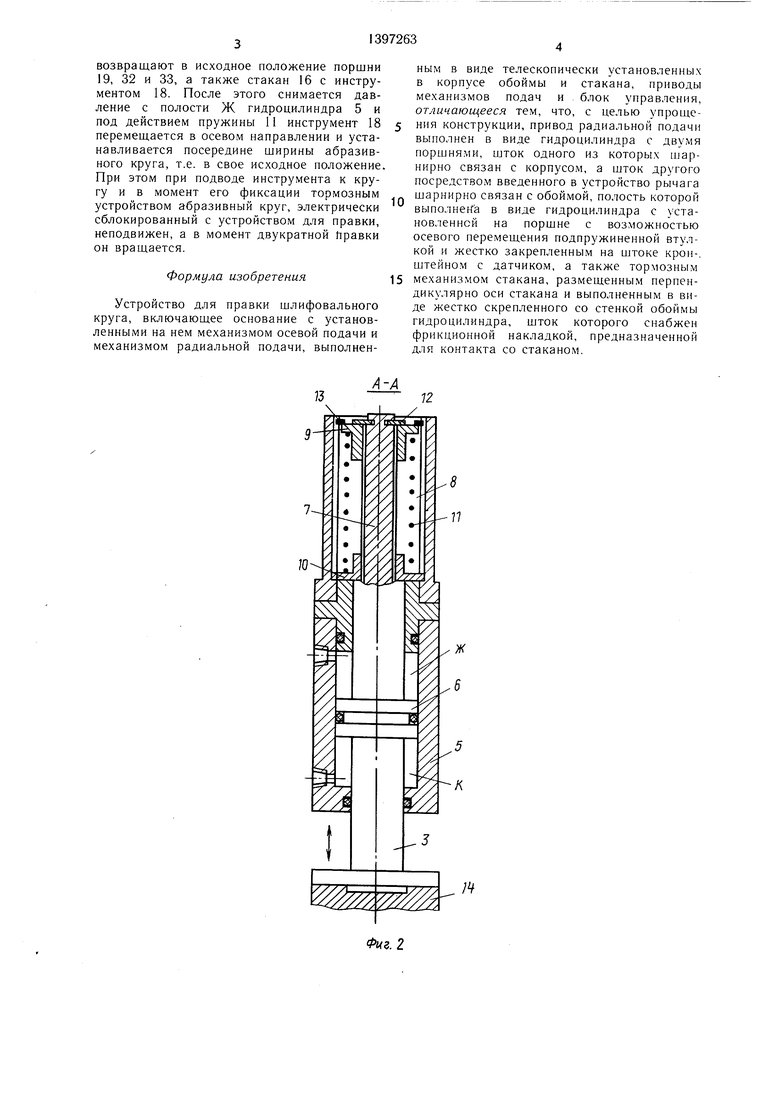

Изобретение относится к машиностроению, в частности к устройствам для правки абразивного круга.

Целью изобретения явопяется унрои|,ение конструкции.

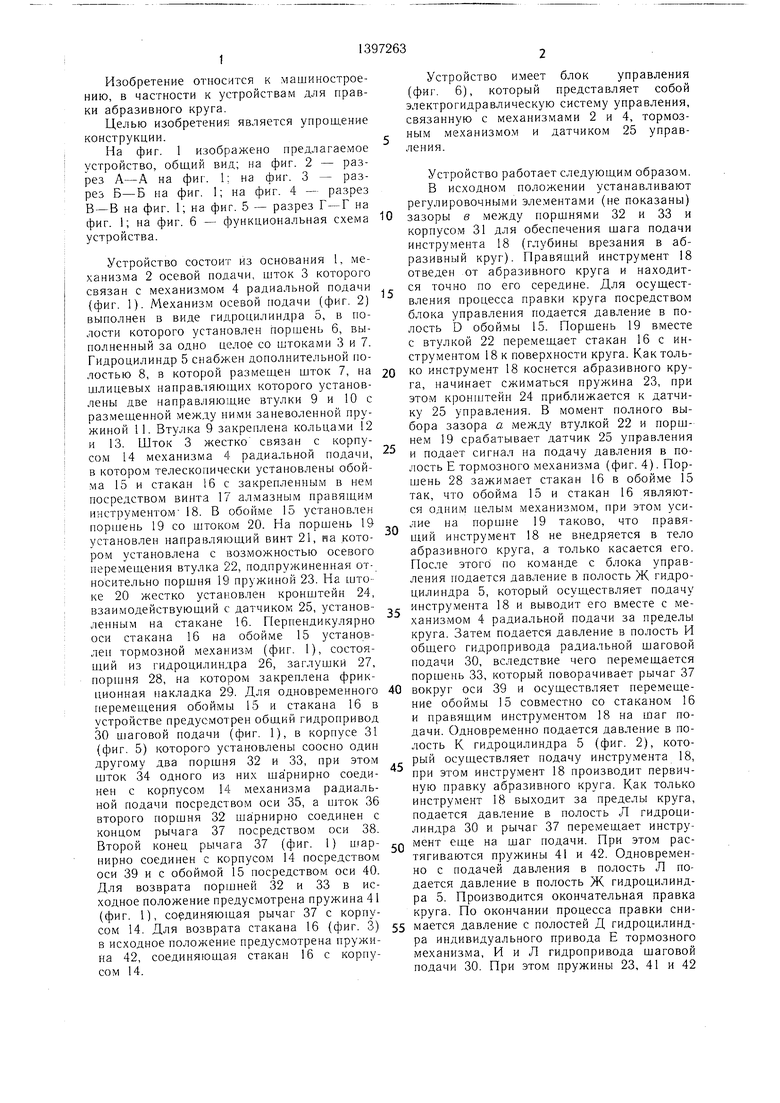

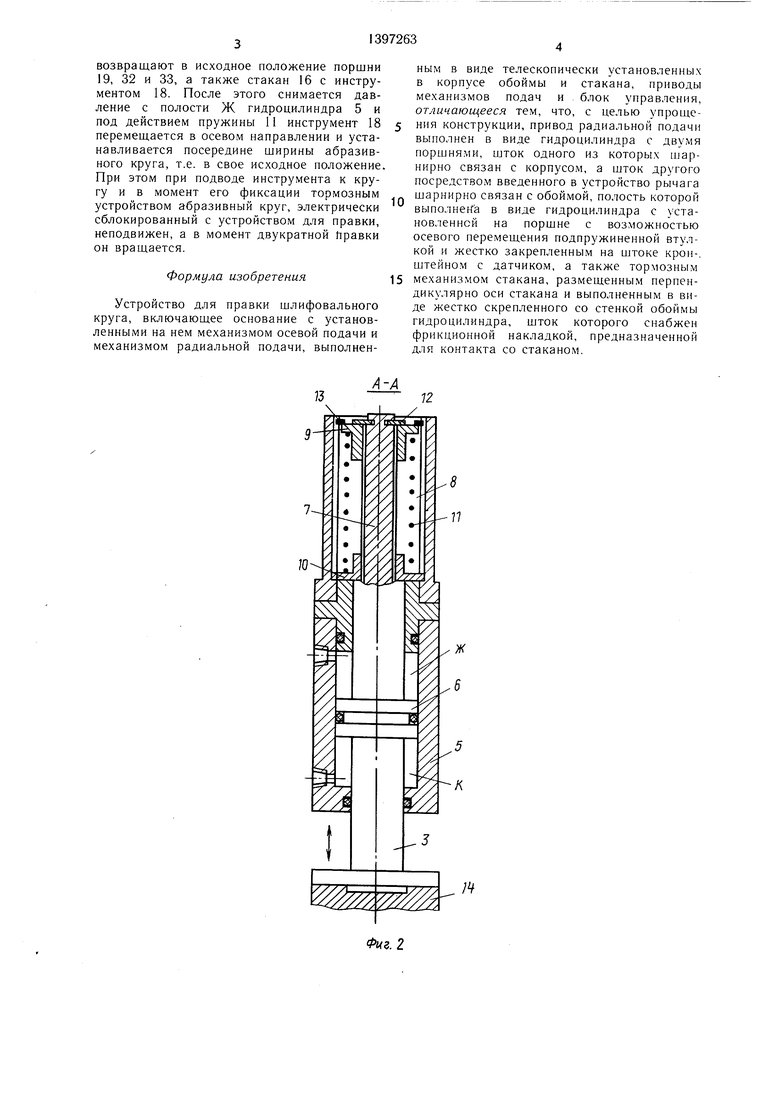

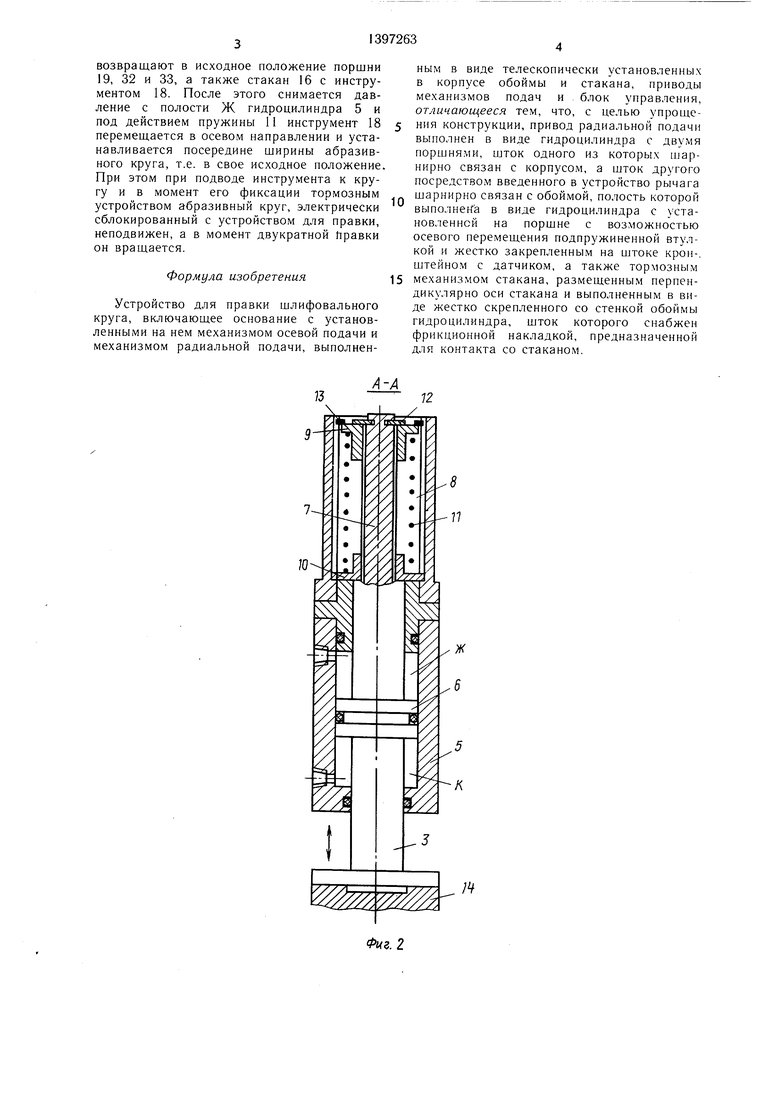

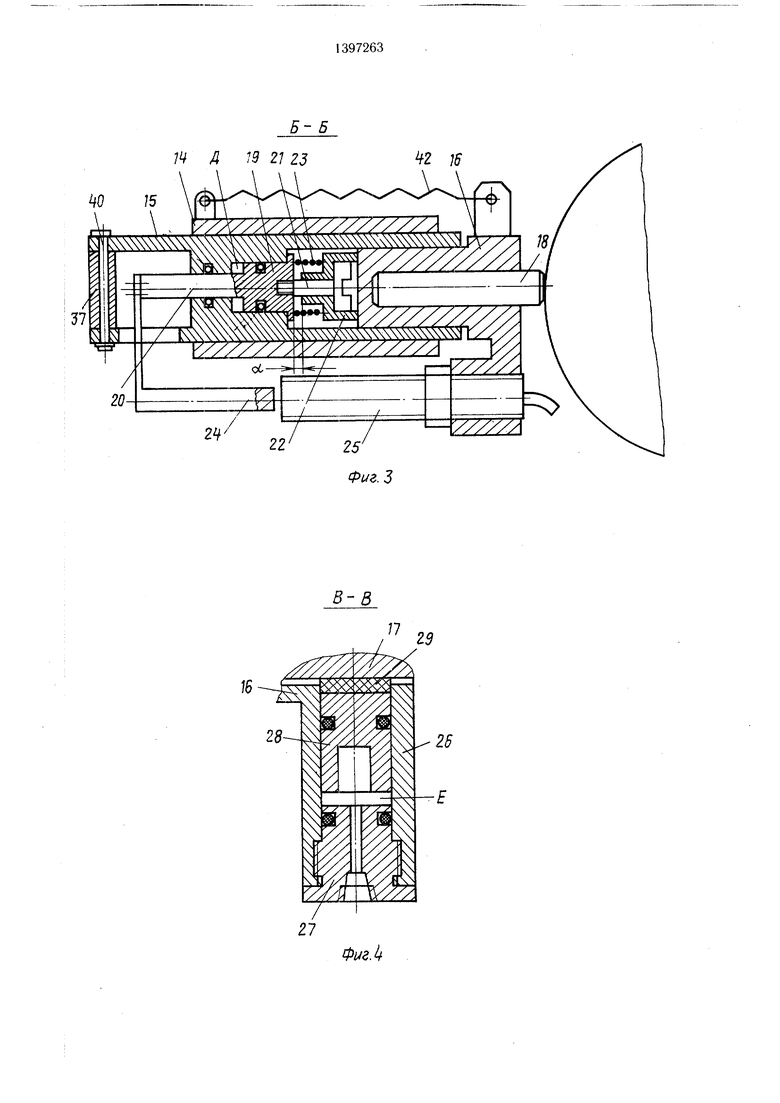

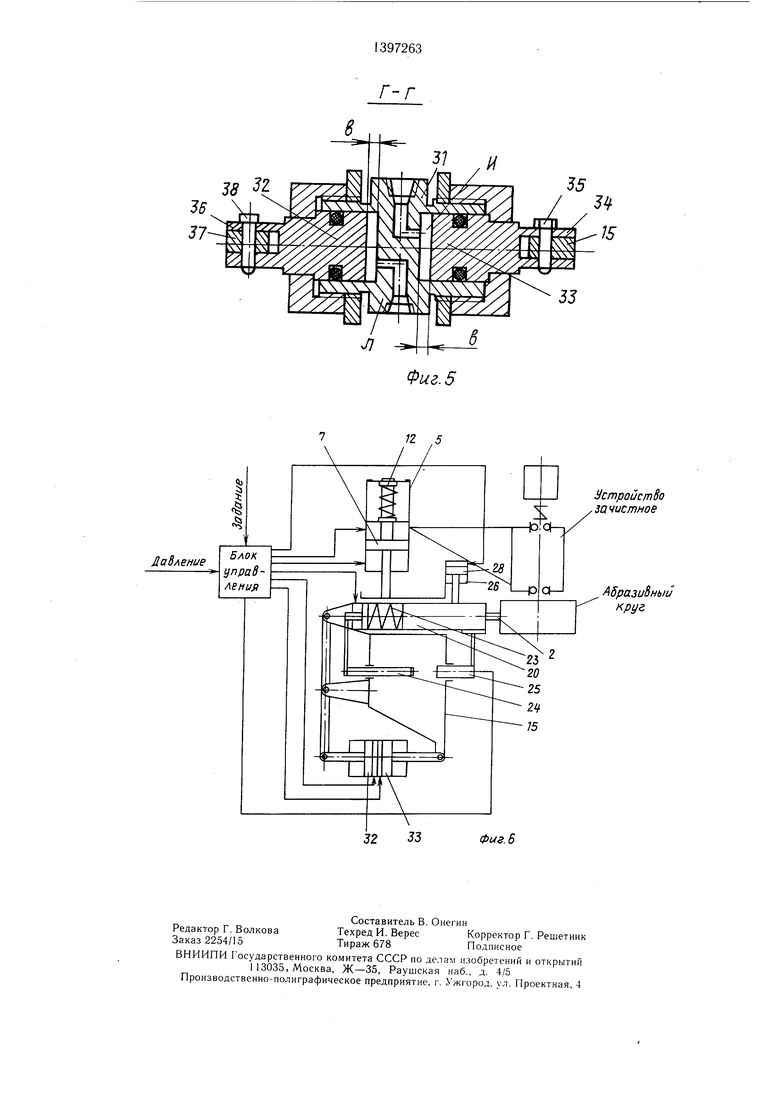

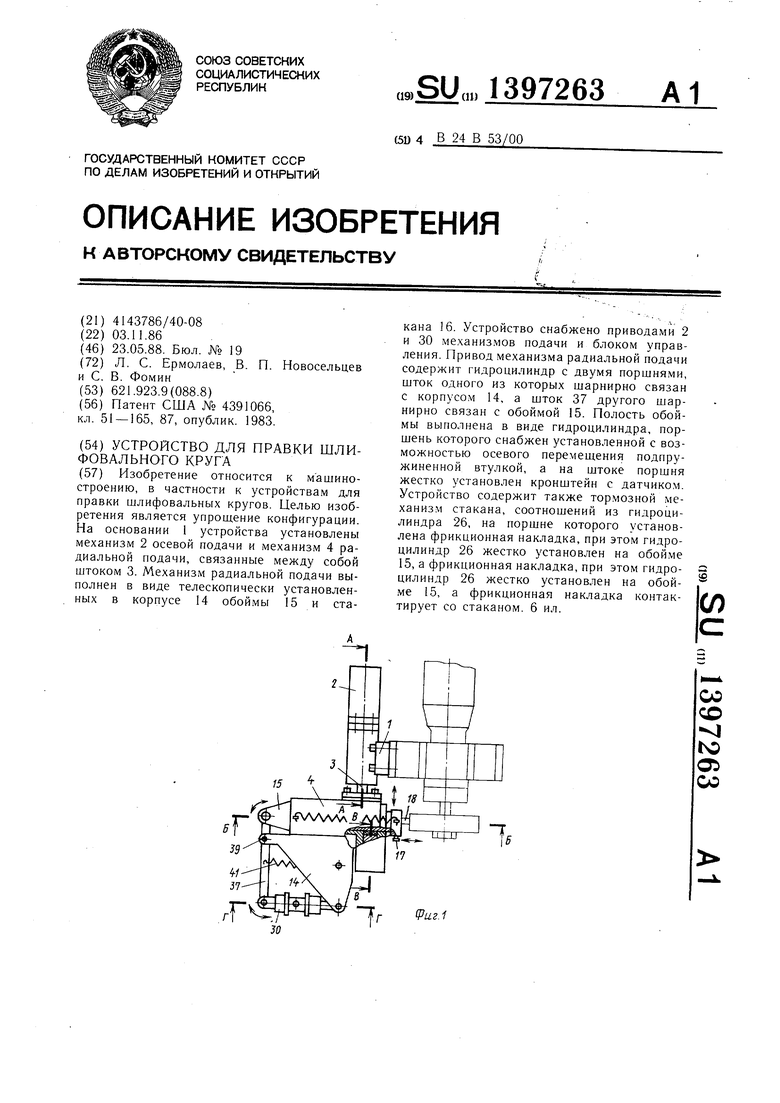

На фиг. 1 изображено нредлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - функциональная схема устройства.

Устройство состоит из основания 1, механизма 2 осевой подачи, шток 3 которого связан с механизмом 4 радиальной подачи (фиг. 1). Механизм осевой нодачи (фиг. 2) выполнен в виде гидроцилиндра 5, в полости которого установлен поршень 6, выполненный за одно целое со штоками 3 и 7. Гидроцилиндр 5 снабжен дополнительной полостью 8, в которой размешен шток 7, на шлицевых направляющих которого установлены две направляющие втулки 9 и 10 с размешенной между ними заневоленной пружиной 11. Втулка 9 закреплена кольцами 12 и 13. Шток 3 жестко связан с корпусом 14 механизма 4 радиальной подачи, в котором телескопически установлены обойма 15 и стакан 16 с закрепленным в нем посредством винта 17 ал.мазным правящим инструментом 18. В обойме 15 установлен поршень 19 со штоком 20. На поршень 19 установлен направляющий винт 21, на котором установлена с возможностью осевого перемещения втулка 22, подпружиненная относительно поршня 19 пружиной 23. На штоке 20 жестко установлен кронштейн 24, взаимодействующий с датчиком 25, установленным на стакане 16. Перпендикулярно оси стакана 16 на обойме 15 установлен тормозной механизм (фиг. 1), состоя- ц;ий из гидроцилиндра 26, заглушки 27, поршня 28, на котором закреплена фрикционная накладка 29. Для одновременного перемещения обоймы 15 и стакана 16 в устройстве предусмотрен общий гидропривод 30 шаговой подачи (фиг. 1), в корпусе 31 (фиг. 5) которого установлены сооспо один другому два порщня 32 и 33, при этом шток 34 одного из них ша рнирно соединен с корпусом 14 механизма радиальной подачи посредством оси 35, а ипок 36 второго поршня 32 ша рнирно соединен с концом рычага 37 посредством оси 38. Второй конец рычага 37 (фиг. 1) шар- нирно соединен с корпусом 14 посредством оси 39 и с обоймой 15 посредством оси 40. Для возврата поршней 32 и 33 в исходное положение предусмотрена пружина 41 (фиг. 1), соединяюшая рычаг 37 с корпусом 14. Для возврата стакана 16 (фиг. 3) в исходное положение предусмотрена пружина 42, соединяюшая стакан 16 с корпусом 14.

5

5

Устройство имеет блок управления (фиг. 6), который представляет собой электрогидравлическую систему управления, связанную с механизмами 2 и 4, тормоз- - ным механизмом и датчиком 25 управления.

Устройство работает следующим образом.

В исходном положении устанавливают

регулировочными эле.ментами (не показаны)

0 зазоры 0 между поршнями 32 и 33 и корпусом 31 для обеспечения шага подачи инструмента 18 (глубины врезания в абразивный круг). Нравящий инструмент 18 отведен от абразивного круга и находится точно по его середине. Для осуществления процесса правки круга посредством блока управления подается давление в полость D обоймы 15. Порщень 19 вместе с втулкой 22 перемещает стакан 16 с инструментом 18 к поверхности круга. Кактоль0 ко инструмент 18 коснется абразивного круга, начинает сжиматься пружина 23, при этом кpoнцJтeйн 24 приближается к датчику 25 управления. В момент полного выбора зазора а между втулкой 22 и поршнем 19 срабатывает датчик 25 управления и подает сигнал на подачу давления в полость Е тормозного механизма (фиг. 4). Поршень 28 зажимает стакан 16 в обойме 15 так, что обойма 15 и стакан 16 являются одним целым механизмом, при этом усилие на порщне 19 таково, что правя- Ш.ИЙ инструмент 18 не внедряется в тело абразивного круга, а только касается его. После этого по команде с блока управления подается давление в полость Ж гидроцилиндра 5, который осуществляет подачу инструмента 18 и выводит его вместе с механизмом 4 радиальной подачи за пределы круга. Затем подается давление в полость И общего гидропривода радиальной щаговой подачи 30, вследствие чего перемещается поршень 33, который поворачивает рычаг 37

0 вокруг оси 39 и осушествляет перемещение обоймы 15 совместно со стаканом 16 и правящим инструментом 18 на шаг подачи. Одновременно подается давление в полость К гидроцилиндра 5 (фиг. 2), который осуществляет подачу инструмента 18, при этом инструмент 18 производит первичную правку абразивного круга. Как только инструмент 18 выходит за пределы круга, подается давление в полость Л гидроцилиндра 30 и рычаг 37 перемещает инструп мент еще на шаг подачи. При этом растягиваются пружины 41 и 42. Одновременно с подачей давления в полость Л подается давление в полость Ж гидроцилиндра 5. Производится окончательная правка круга. По окончании процесса правки сни5 мается давление с полостей Д гидроцилиндра индивидуального привода Е тормозного механизма, И и Л гидропривода щаговой подачи 30. При этом пружины 23, 41 и 42

0

5

5

возвращают в исходное положение поршни 19, 32 и 33, а также стакан 16 с инструментом 18. После этого снимается давление с полости Ж гидроцилиндра 5 и под действием пружины И инструмент 18 перемещается в осевом направлении и устанавливается посередине ширины абразивного круга, т.е. в свое исходное положение При этом при подводе инструмента к кругу и в момент его фиксации тормозным устройством абразивный круг, электрически сблокированный с устройством для правки, неподвижен, а в момент двукратной иранки он вращается.

Формула изобретения

Устройство для правки шлифовального круга, включающее основание с установленными на нем механизмом осевой подачи и механизмом радиальной подачи, выполненным в виде телескопически установленных в корпусе обоймы и стакана, приводы механизмов подач и блок управления, отличающееся тем, что, с целью упрошения конструкции, привод радиальной подачи выполнен в виде гидроцилиндра с двумя поршнями, шток одного из которых шар- нирно связан с корпусом, а шток другого посредством введенного в устройство рычага шарнирно связан с обоймой, полость которой

выполнена в виде гидроцилиндра с установленной на поршне с возможностью осевого перемещения подпружиненной втулкой и жестко закрепленным на штоке крон-, штейном с датчиком, а также тормозным

механизмом стакана, размещенным перпендикулярно оси стакана и выполненным в виде жестко скрепленного со стенкой обоймы гидроцилиндра, шток которого снабжен фрикционной накладкой, предназначенной для контакта со стаканом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРВАЛЬНОЕ ПАКЕРНОЕ УСТРОЙСТВО, ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР И ГИДРАВЛИЧЕСКИЙ ПАКЕР РЕПРЕССИОННО-ДЕПРЕССИОННОГО ДЕЙСТВИЯ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2292442C1 |

| Устройство для шлифования колец | 1983 |

|

SU1093490A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| Гидравлический зажим к испытательным машинам | 1982 |

|

SU1170320A2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| Шпиндельный узел станка с устройством автоматической смены инструмента | 1990 |

|

SU1785867A1 |

| Гидроцилиндр | 1981 |

|

SU987220A1 |

| Шпиндельная бабка | 1980 |

|

SU1118487A1 |

| ДОМКРАТ | 2016 |

|

RU2628033C1 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

Изобретение относится к машиностроению, в частности к устройствам для правки шлифовальных кругов. Целью изобретения является упрошение конфигурации. На основании 1 устройства установлены механизм 2 осевой подачи и механизм 4 радиальной подачи, связанные между собой штоком 3. Механизм радиальной подачи выполнен в виде телескопически установленных в корпусе 14 обоймы 15 и стакана 16. Устройство снабжено приводами 2 и 30 механизмов подачи и блоком управления. Привод механизма радиальной подачи содержит гидроцилиндр с двумя поршнями, шток одного из которых шарнирно связан с корпусом 14, а шток 37 другого шарнирно связан с обоймой 15. Полость обоймы выполнена в виде гидроцилиндра, поршень которого снабжен установленной с возможностью осевого перемещения подпружиненной втулкой, а на штоке поршня жестко установлен кронштейн с датчиком. Устройство содержит также тор.мозной ме- ханиз.м стакана, соотношений из гидроцилиндра 26, на поршне которого установлена фрикционная накладка, при этом гидроцилиндр 26 жестко установлен на обойме 15, а фрикционная накладка, при этом гидроцилиндр 26 жестко установлен на обойме 15, а фрикционная накладка контактирует со стаканом. 6 ил. SS (Л

А-А

7V Д 19 2125

20

ФигМ

2 16

И

J5

33

Фиг. 5

Ucmpoucm8o зачистное

А5рази8ньш круг

фиг. 6

| Патент США № 4391066, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1988-05-23—Публикация

1986-11-03—Подача