00

со

vj

Изобретение относится к производству строительных материалов и может Йыть использовано для гидрофобизации керамзита, получаемого обжигом во Вращающейся печи.

Цель изобретения - снижение водо- поглощения.

Способ гидрофобизации керамзита включает обработку нагретых при гранул керамзита вначале аэрозоль метил- или этилсиликоиата Натрия, а затем остаточным продуктом термического разложения угля, причем Охлаждение проводят в воде, Остаточ- Йьш продукт термического разложения УГЛЯ включает тяжелую смолу и нейтральные масла, выделенные из легкой смолы. Для гидрофобизации керамзита используют смесь нейтральных масел и тяжелой смолы в соотношении мае.ч 0,3:1,0. Продукты получают на опытно промышленной установке при переработке бурого угля и характеризуются еле дующими свойствами.

Характеристика нейтральных масел (жидкий продукт): плотность 0,877- 0,960 г/см , йодное число (г йода на 100 г) 14,3-18,0;, содержание,%: углерод 86,2-87,0:, водород 9,9-11,4; кислород 2,2-3,1; срездняя мол.м.

310-419.

Характеристика тяжелой смолы

(твердое вещество): плотность 1,0- 1,3 г/см, температура размягчения

50-90 С; элементный состав %: углерод 79-80; водород 5.,8-6,4; сера 0,13-0,40; азот 0,8-1,1; содержание основных компонентов, %: асфальтены 41-80, карбоиды 6-15, остальное зо- ла, механические примеси,

В качестве мэтил-1;ти этилсиликона та натрия используют кремнийоргани- ческую жидкость марки ГКЖ-11 или

ГКЖ-10,

i Пример. Керамзитовый гравий во вращающемся барабане нагревают до 110-170 С или используют после печи обжига с этой температурой, затем в процессе вращения барабана через центральное торцовое отверстие в течение 5 мин пульверизатором впрыскивают цдя смачивания гранул 1%-ный раствор ГКЖ-11; после продувки объем барабана воздухом в это же отверстие вставляют желоб с перфорированньм днищем для равномерного распределе

5 0 5

0

п

5

5

0

5

ния по длине барабана заливаемой жидкой смеси. Через желоб во вращающийся барабан вводят подогретую жид- котекучую смесь тяжелой и легкой смолы - продукта термохимической деструкции бурого каменного угля. После 20-30 мин перемешивания останавливают барабан, продувкой воздухом охлаждают содержимое барабана и при 60-80 с обработанный керамзит высыпают в холодную воду для предупреждения слипания зерен между собой. Обработанный керамзитовый гравий имеет равное, полуглянцевое черное покрытие .

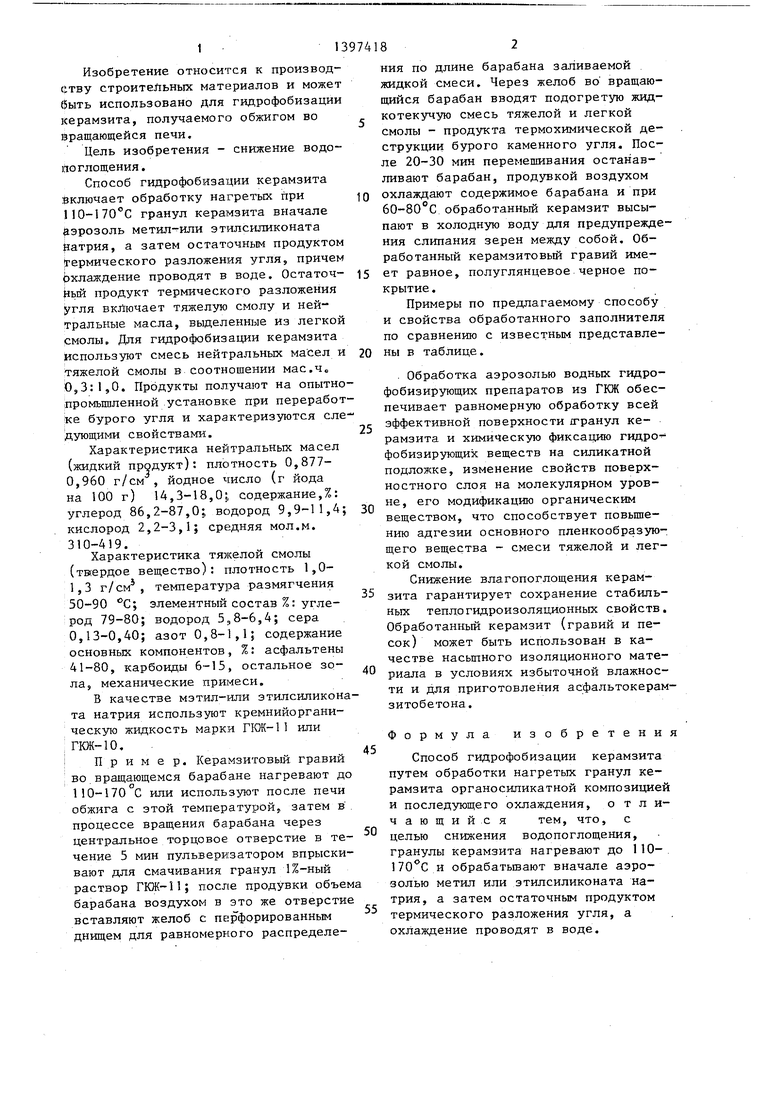

Примеры по предлагаемому способу и свойства обработанного заполнителя по сравнению с известным представлены в таблице.

Обработка аэрозолью водных гидро- фобизирующих препаратов из ГКЖ обеспечивает равномерную обработку всей эффективной поверхности хгранул керамзита и химическую фиксацию гидро фобизирующих веществ на силикатной подложке, изменение свойств поверхностного слоя на молекулярном уровне, его модификацию органическим веществом, что способствует повышению адгезии основного пленкообразующего вещества - смеси тяжелой и легкой смолы.

Снижение влагопоглощения керамзита гарантирует сохранение стабильных теплогидроизоляционных свойств. Обработанный керамзит (гравий и песок) может быть использован в качестве насьтного изоляционного материала в условиях избыточной влажности и для приготовления асфальтокерам- зитобетона.

Формула изобретения

Способ гидрофобизации керамзита путем обработки нагретых гранул керамзита органосиликатной композицией и последующего охлаждения, отличающийся тем, что, с целью снижения водопоглощения, гранулы керамзита нагревают до 110- 170 с и обрабатывают вначале аэрозолью метил или этилсиликоната натрия, а затем остаточным продуктом термического разложения угля, а охлаждение проводят в воде.

Температура нагрева гранул керамзита, PC

Обработка гранул керамзита аэро- золью:

метилсиликоната натрия (ГКЖ-П) этилсиликоната натрия (ГКЖ-Ю) Последующая обработка гранул керамзита

остаточным продуктом термического разложения угля (смолой)

Охлаяодение обработанных гранул

Характеристика обработанного керамзита фракции 5-20 мм с насыпной плотностью 400 кг/см :

водопоглощение за 24 ч,%

водопоглощение после испытания в воде в течение 7 сут,%

ПО

140

170 100

Обработка гранул органо-си- ликатной позицией

Вода Вода Вода Естественное

0,06 0,04 0,09 1,45 0,12 0,10 0,23 3,3

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 2011 |

|

RU2470048C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ приготовления пористого заполнителя для транспортируемой по трубопроводу бетонной смеси | 1980 |

|

SU950633A1 |

| Конструкционно-теплоизоляционный строительный материал | 2024 |

|

RU2834574C1 |

| Способ защиты травильных растворов от испарения | 1990 |

|

SU1791468A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1588722A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Способ получения сорбентов для очистки воды от органических примесей | 1988 |

|

SU1606182A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

Изобретение относится к производству строительных материалов и может быть использовано для гидро- фобизации керамзита, получаемого обжигом во вращающейся печи. Для снижения водопоглощения нагретые при 110- 170°С гранулы керамзита обрабатывают вначале аэрозолью метил-или этилсиликоната натрия, а затем остаточным продуктом термического разложения угля, причем охлаждение проводят в воде. Обработанный керамзит с насьтной плотностью 400 кг/м характеризуется водопоглощением за 24 ч 0,04-0,09%, а после 7 сут испытания в воде - 0,10-0,23%. 1 табл. i (Л

Авторы

Даты

1988-05-23—Публикация

1986-04-11—Подача