9

сд

со

00

Изобретение -относится к производству строительных материалов, в частности к состава л для изготовлеНИН заполнителя бетонов - керамзита

Известна сырьевая смесь для изготовления керамзита включающая, мас.%:

Слабовспучиваюцееся глинистое сырье 99-98 сульфатное VKUio 1-2 Недостатком известной сырьевой смеси для изготовления керамзита является то, что структура получаемого керамзитового гравия имеет.полидисперсное распределение пористости со значительным количеством крупных кавернозных пор, что приводит к увеличению врдопоглсяцения и снижению прочности керамзитового-грави Известна также сырьевая .смесь дл изготовления керамзита 2, вклкчакацая, мае. %:

Глинистое сырье 80-95 Бокситы5-20

Недостатком известной сырьевой смеси является то, что керамзитовый гравий, полученный на ее основе, характеризуется поилшенной насыпной плотностью (700-1000 кг/мН недостаточно высоким коэффициентом конструктивного качества и значительным содержанием открытой (кажущейся ) пор истости в керамзите.

Наиболее близкой по технической сущности к изобретению является сырьевая смесь для изготовления керамзита 3j, включающая, мас.%: Глинистое сырье 75г-85 Боксит10-25

Уголь 4-5 Недостатком известной сырьевой смеси является то, что керамзит из нее имеет высокое водопоглсжение.

Целью изобретения является, снижение водопоглощения.

Поставленная цель достигается тем, что сырьевая смесь для изготовления керамзита, включающая глинистое сырье, бокситовую и органическую добавки, содержит в не Органической добавки, активный ил при следукадем соотнсяиении компонентов, мас.%:

Глинистое сырье 89,7-95,8 Бокситовая добавка 2-10 Активный ил0,3-2,2

Активный ил выращивают и сточных водах целлюлозно-бумажных комбинатов из кмкроорганизмов, которые очищают воды и перерабатывают органические соединения, раствсфимые в них (фенол, этанол, лигнин, сера) в нерастворимое состояние дЬ СС, HCOj, CaCCj и т.д..

В результате этого получается биологическая масса - активный ил, который содержит (включает в себя) 10-15 видов микроорганизмов.

Активный ил способствует увеличению в керамзите закрытых пор.

Возникновение достаточно большого количества закрытых пор в процессе вспучивания легкоплавких глин J с органо-минеральной добавкой происходит за счет Создания в закрытых порах избыточного давления. Это происходит после того, как в глине завершается процесс спекания, причем

реакциями, которые протекают после этого, являются реакции между окисью железа и твердым углеродом, содержав Щимся в активном иле. Эти реакции спо.собствуют повышению количества замкнутых пор, так как положительным

5 газовым балансом обладают только те реакции, в которых участвует твердый углерод. При повышенных скоростях нагрева сырцовых гранул интенсивно восстанавливается большое коли0 чество окислов железа, что приводит I к шлсокому давлению внутри .закрытых пор и росту их количества, т.е. содержание увеличивается с 1,5 до 4-5%. Активный ил, как правило, выво5 зят на производственную свалку или сжигают, что ведет к отчуждению земельных площадей и загрязнению воздушного бассейна. Применение активного ила в ка0 честве вспучивеиспей добавки позволит использовать промлшлейные отхода и побочные продукты ЦБК.в производстве строительных материалов и изделий из них.

5 В качестве бокситовой добавки используют вскрышные и подстилающие, породы при разработке карьера бокситов, например сигшлиты или аллиты, или их смесь.

- В примерах Используют глинистое сырье месторождения Казарма (г.Котлас ).

Для приготовления сялрьевой смеси компоненты тщательно измельчают, причем бокситовую добавку (сиалли ты или аллиты, или их смесь/ до фракции менее 0,315 мм. Затем компоненты вводят в смеситель и увлажняют водным раствором органической добавки - активным илом до относи0 тельно фО даовочной влажности 21-23%, тщательно усредняют и перемешивают. Из полученной смеси формуют гранугаа размером 14x14 мм, илсушивак)т при 100-. и подвергают термоподготовкё в

5 электромуфеле в течение 15 мин и последующему обжигу в силитовой печи при оптимальной температуре вспучивания 1220-1230с в течение 7 мин с интервалом в . После

О обжига грану/и охлаждают на воздухе.

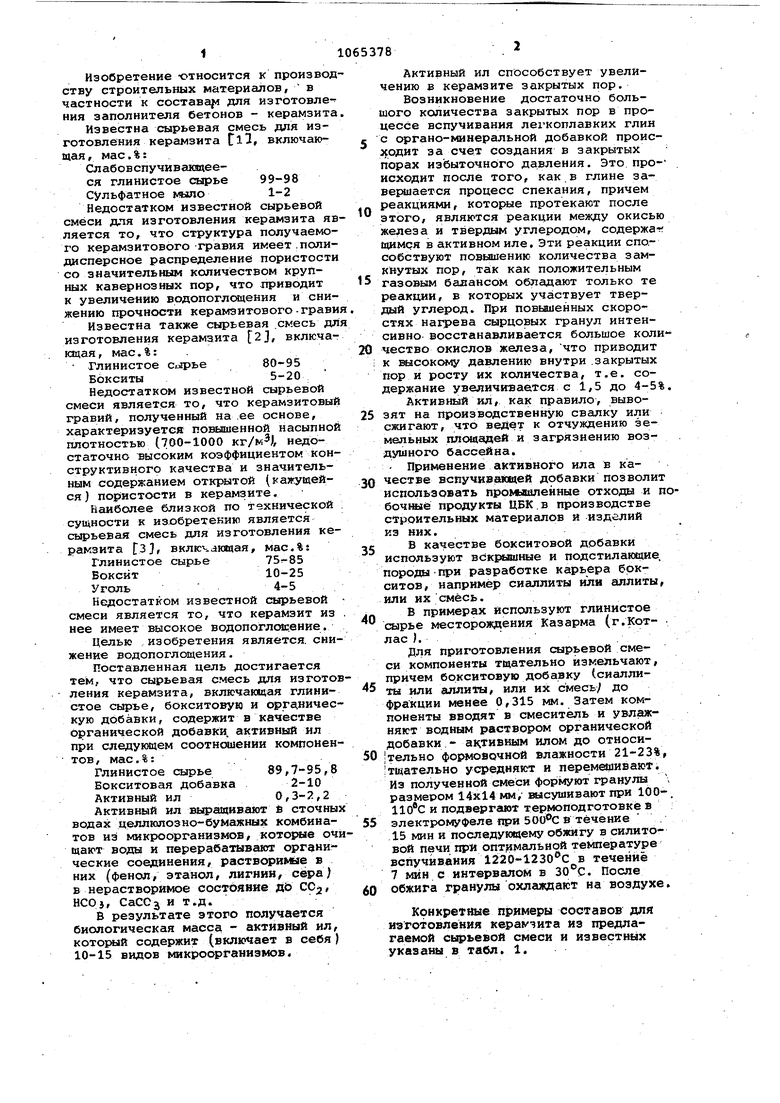

Конкретные примеры составов для изготовления керамзита из предлагаемой сырьевой смеси и известных указаны в табл. 1.

ТаЬлица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697456A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для производства керамзитового гравия | 1987 |

|

SU1491839A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1551682A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| Сырьевая смесь для изготовления керамзита | 1991 |

|

SU1821458A1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА, включающая глинистое сырье, бокситовук и органическую добавки, отличающаяся тем, что, с целью снижения водопоглощения, она. содержит в качестве органической добавки активный ил при следующем соотнсяиении компонентов, мас.%: Глинистое сырье 89,7-95,8 бокситовая добевка 2-10 Активный ил0,3-2,2

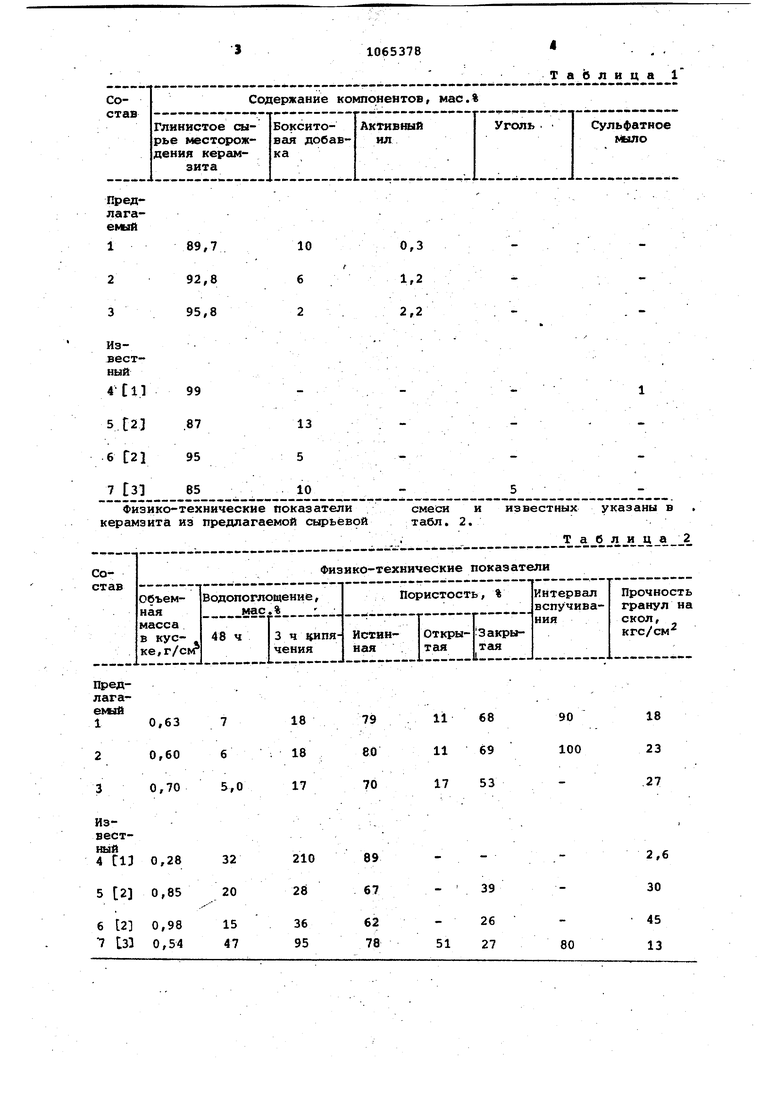

Таблица 2

Керамзит из-глины с добавкой 1%ного сульфатного кила характеризуется наличием крупных пор эллипсоидальной формз открытого типа размером 1,5-2 мм с преобладанием мелких пор размером 0,1-0,6 мм. Межпоровые перегородки тонкие, толщиной 0,010,05 мм с обилием мельчайших пор. В связи с такой структурой открытой пористости имеет место повышенное подопоглсяаение керс1мзита.

Структура пористости керамзита из глины месторождения Казарма с добавкой 13% бокситов характеризуется наличием в центральной зоне зерна равномерно распределенных пор от-, крытого и закрытого типов размером, в основном, .0,02-0,5 км.

Структура пористости гранул керамзита из глины местороящёния Казармд с добавкой 5% угля и 10% бокситов представлена наличием в центральной зоне зерна интенсивно поризованной стеклофазы темного цвета, котсфый обусловлен избытком дисперсно, рассеянного сажистого углерода, образовавшегося из каменного угля. Эта зона характеризуется присутствием пор: крупных, глубоких.размером 1,82,0 мм неправильной формы и средних обтянутой линзовидной формы размером 0,03-0,7 мм, Межпоровые перегородки имеют толщину 0,05-0,2 мм. Большой процент открытых пор. Характер такой

пористости ведет к повышенному водопоглсмиению керамзита.

Структура керамзита из глины месторождения Казарма с 6% бокситовой добавки и 1,2% активного ила характе0 ризуется наличием в центральной зоне гранулы сотовидных пор закрытого типа с преобладанием неглубоких средних и мелких пор размером 0,4-0,6 мм. Стенки пор лишены видимой пористости.

5 Стеклофаза в центральной зоне светлого цвета, равномерно поризована. Толщина межпоровых перегородок составляет 0,,05 мм.

. Такая структура закрытой пористости керамзита способствует понижению водопоглошения и, в конечном итоге, росту морозостойкости и долговечности керамзитобетона.

Из табл. 2 видно, что водопоглощение керамзита из предлагаемой сырьевой смеси значительно меньше водопоглощения керамзита из известной сырьевой смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления керамзита | 1978 |

|

SU682475A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-06—Подача