Изобретение относится к цветной металлургии, а именно к производству алюминия в электролизерах с самообжи- гающимися анодами и предназначено для формирования вторичного анода при перестановке анодных штырей.

Цепь изобретения - сокращение , i энергозатрат путем снижения перепада напряжения контакта штьфь - анод, улучшение условий труда.

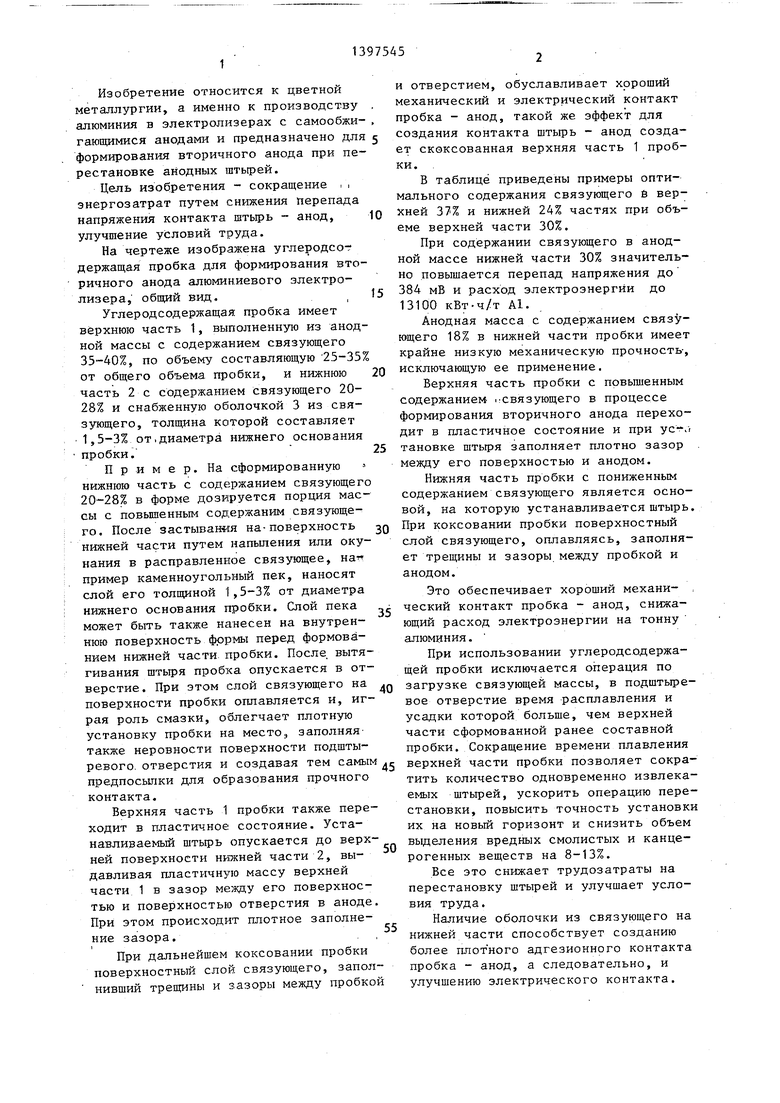

На чертеже изображена углеродсог держащая пробка для формирования вторичного анода алюминиевого электролизера, общий вид,,

Углеродсодержащая пробка имеет верхнюю часть 1, выполненную из анодной массы с содержанием связующего 35-40%, по объему составляющую 25-35% от общего объема пробки, и нижнюю часть 2 с содержанием связующего 20- 28% и снабженную оболочкой 3 из связующего, толщина которой составляет 1,5-3% от,диаметра нижнего основания пробки.

Пример. На сформированную нижнюю часть с содержанием связующего 20-28% в форме дозируется порция массы с повышенным содержании связующего. После застыван«я на-поверхность нижней части путем напыления или окунания в расправленное связующее, на пример каменноугольный пек, наносят слой его толщиной 1,5-3% от диаметра нижнего основания пробки. Слой пека может быть также нанесен на внутреннюю поверхность формы перед формованием нижней части пробки. После, вытягивания штыря пробка опускается в отверстие. При этом слой связующего на поверхности пробки оплавляется и, играя роль смазки, облегчает плотную установку пробки на место, заполняя- также неровности поверхности подшты- ревого, отверстия и создавая тем самым предпосьшки для образования прочного контакта.

Верхняя часть 1 пробки также переходит в пластичное состояние. Устанавливаемый щтьфь опускается до верхней поверхности ни5кней части 2, выдавливая пластичную массу верхней части 1 в зазор между его поверхностью и поверхностью отверстия в аноде При этом происходит плотное заполнение зазора.

При дальнейшем коксовании пробки поверхностный слой связующего, запол нивщий трещины и зазоры между пробко

;:

. , j 10

5

20 25

jgQдс

. - й

35

50

и отверстием, обуславливает хррощий механический и электрический контакт пробка - анод, такой же эффект для создания контакта штырь - анод создает скоксованная верхняя часть 1 пробки.

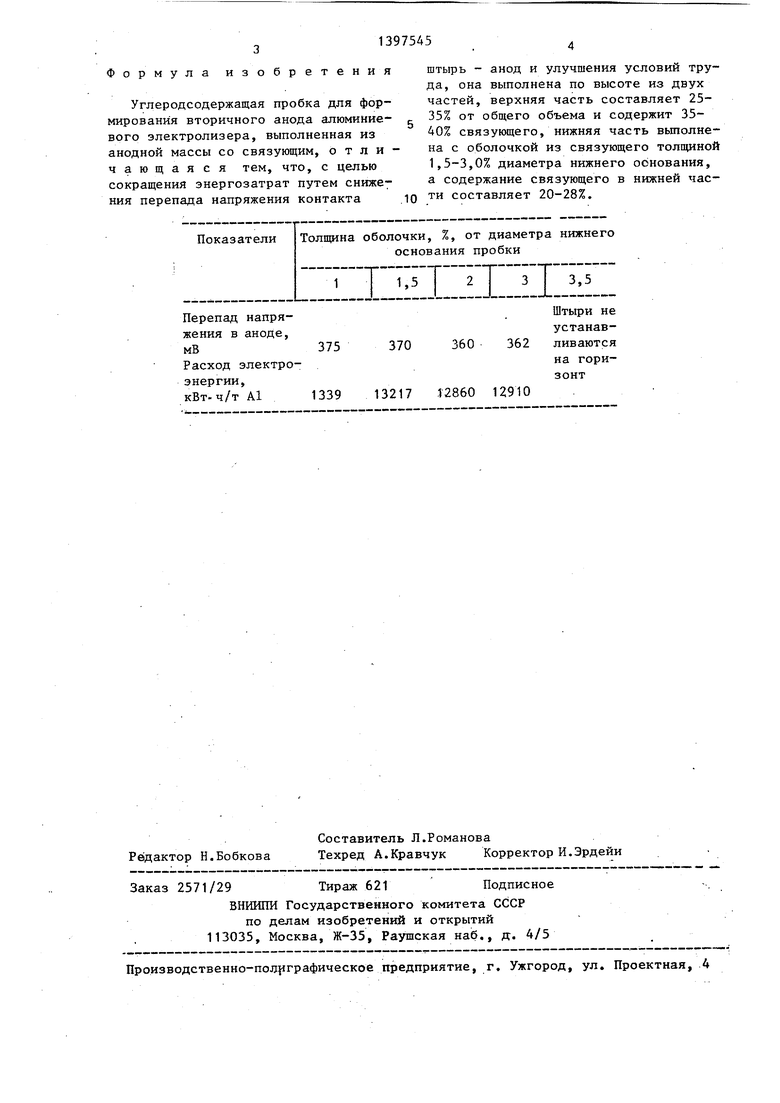

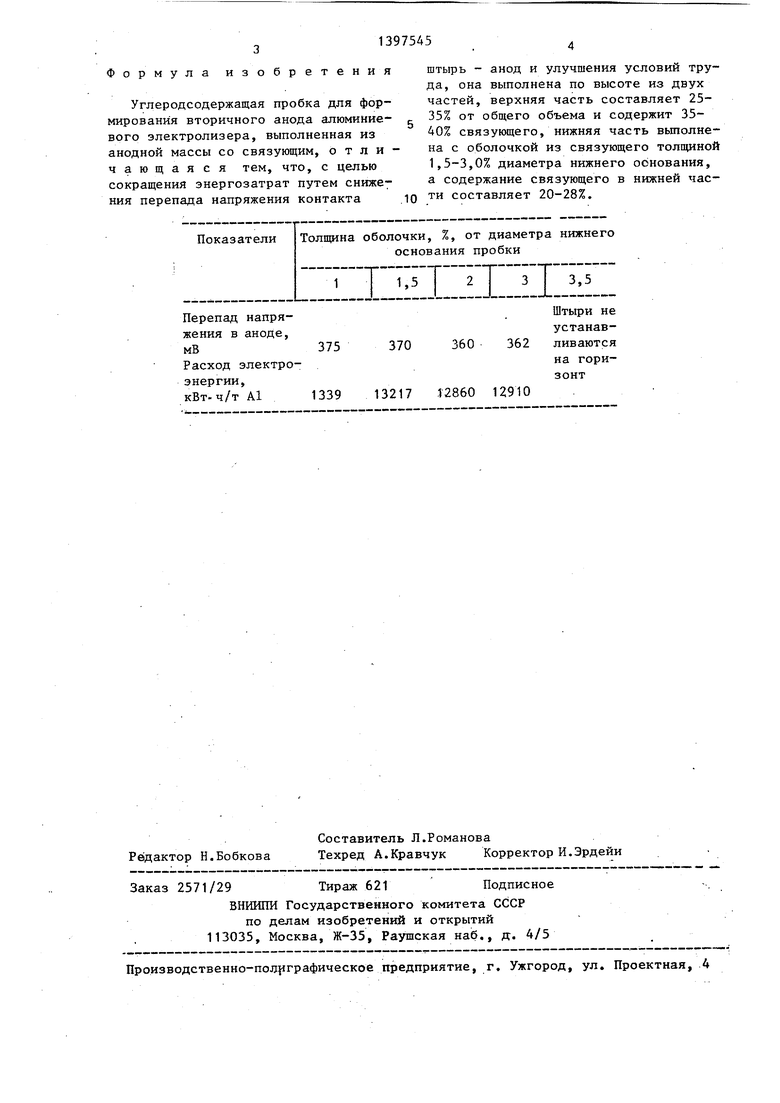

В таблице приведены примеры оптимального содержания связующего б верхней 37% и нижней 24% частях при объеме верхней части 30%.

При содержании связующего в анодной массе нижней части 30% значительно повышается перепад напряжения до 384 мВ и расход электроэнергии до 13100 кВт-ч/т А1.

Анодная масса с содержанием связующего 18% в нижней части пробки имеет крайне низкую механическую прочность-, исключающую ее применение.

Верхняя часть пробки с повышенным содержанием 1:связующего в процессе формирования вторичного анода переходит в пластичное состояние и при ус-.. тановке штыря заполняет плотно зазор между его поверхностью и анодом.

Нижняя часть пробки с пониженным содержанием связующего является основой, на которую устанавливается штырь. При коксовании пробки поверхностный слой связующего, оплавляясь, заполняет трещины и зазоры между пробкой и анодом.

Это обеспечивает хороший механи- , ческий контакт пробка - анод, снижающий расход электроэнергии на тонну алюминия.

При использовании углеродсодержащей пробки исключается операция по загрузке связующей массы, в подштыре- вое отверстие время расплавления и усадки которой больше, чем верхней части сформованной ранее составной пробки. Сокращение времени плавления верхней части пробки позволяет сократить количество одновременно извлекаемых штырей, ускорить операцию перестановки, повысить точность установки их на новый горизонт и снизить объем вьщеления вредных смолистых и канцерогенных веществ на 8-13%.

Все это снижает трудозатраты на перестановку штырей и улучшает условия труда.

Наличие оболочки из связующего на нижней части способствует созданию более плот ного адгезионного контакта пробка - анод, а следовательно, и улучшению электрического контакта.

Формула изобретения

Углеродсодержащая пробка для формирования вторичного анода алюминиевого электролизера, выполненная из анодной массы со связующим, отличающаяся тем, что, с целью сокращения энергозатрат путем снижения перепада напряжения контакта

штырь - анод и улучшения условий труда, она выполнена по высоте из двух частей, верхняя часть составляет 25- 35% от общего объема и содержит 35- 40% связующего, нижняя часть вьтолне- на с оболочкой из связующего толщиной 1,5-3,0% диаметра нижнего ос5нования, а содержание связующего в нижней час- ти составляет 20-28%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2009274C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2388851C1 |

| Углеродсодержащая пробка для формирования вторичного анода алюминиевого электролизера | 1991 |

|

SU1794109A3 |

| УСТРОЙСТВО ОТВОДА ГАЗОВ ИЗ-ПОД ПОДОШВЫ САМООБЖИГАЮЩЕГОСЯ АНОДА | 2013 |

|

RU2542180C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2049160C1 |

Изобретение относится к области цветной металлургии, а именно к производству алюминия в электролизерах с самообжигаюпщмися анодами, и предназначено для формирования вторичного анода при перестановке анодных штырей. Целью изобретения является сок-ращение энергозатрат путем снижения перепада напряжения контакта штырь - анод и улучшение условий труда. Угле- родсодержащая пробка состоит из верхней 1.И нижней 2 частей и оболочки 3. Выполнение частей пробки с разным содержанием связующего, а также наличие оболочки на нижней части способствуют созданию более плотного адгезионного контакта пробка - анод. 1 ил., 1 табл. I (Л со со ел 4 СЛ

Перепад напряжения в аноде, мВ

Расход электроэнергии, кВт. ч/т А1

360 362

Штыри не устанавливаютсяна горизонт

13217 12860 12910

| Патент США Р 4490826, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-05-23—Публикация

1986-10-08—Подача