Pi3o6peTenHe относится к неразрушающему контролю и может иыть использовано при ультразвуковом контроле для выявления повреждений в деталях и элементах конструкции, подпергающихся механическому нагружению в процессе эксплуатации.

Цель изобретения - повышение чувствительности контроля за счет рас- крытия дефекта при приложении статической нагрузки.

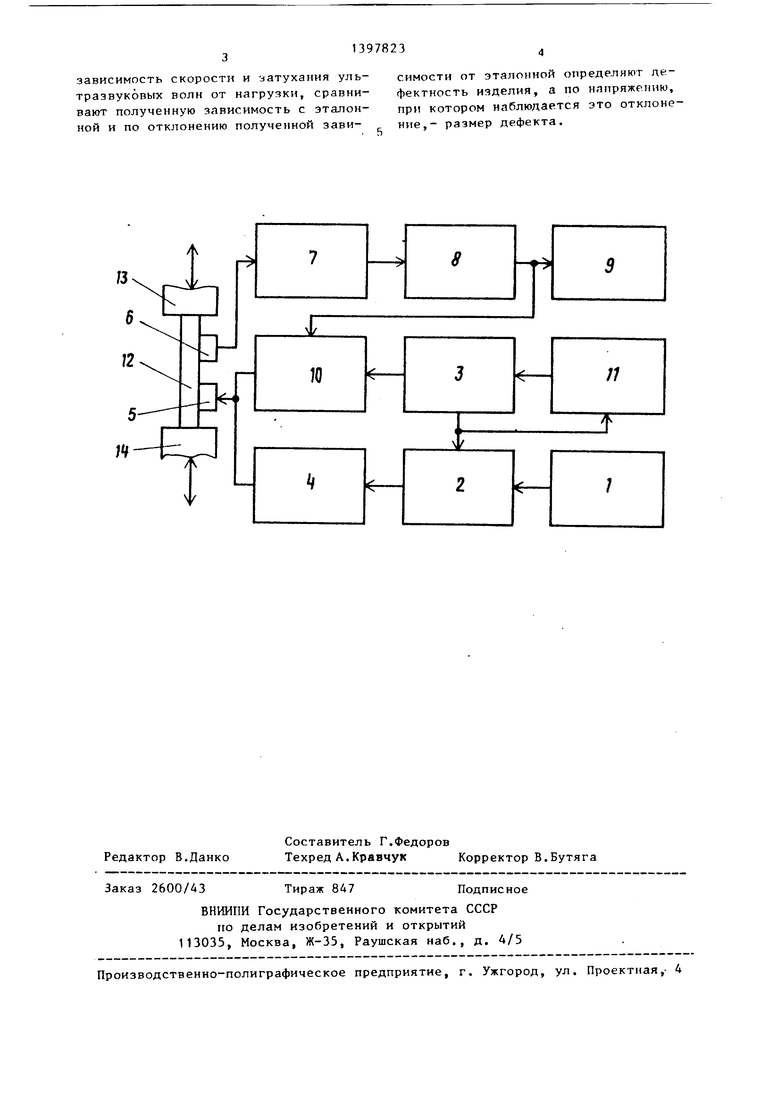

На чертеже представлено устройство для реализации способа контроля дефектности изделия.

Устройство состоит из генератора 1 синусоидальных колебаний, модулятора 2, генератора 3 прямоугольных импульсов, усилителя 4, излучающего преобразователя 5, приемного преобразователя 6, усилителя 7, калиброванного аттенюатора 8, вольтметра 9, двухканального осциллографа 10 и измерителя 11 временных интервалов. Изделие 12 размещается в верхнем 13 и

нижнем 14 захватах усталостной машины.

Способ контроля дефектности изделия осуществляется следующим образом

Перед испытанием изделия 12 при помощи захватов 13 и 14 усталостной машины на него подают нагрузку, изменяющуюся от нуля до предела упругости материала, из которого изготовлено изделие 12. Измеряют затухание и скорость распространения ультразвуковых волн в процессе нагружения. Дпя зто- го генератором 1 вырабатывают синусоидальный сигнал, поступающий на вход модулятора 2, формирующего par диоимпульс с частотой заполнения синусоидального сигнала, а длительностью и периодом повторения, определяемыми видеоимпульсом, поступающим на вход модулятора 2 с генератора 3. Усиленный радиоимпульс усилителем 4 поступает на преобразователь 5, с помощью которого в изделии 12 возбуждаются ультразвуковые колебания. Эти колебания принимаются преобразователем 6 и после усилителя 7 поступают на вход калиброванного аттенюатора 8 а с его выхода - на вольтметр 9, являющийся нуль-индикатором, и второй канал осциллографа 10. На первый канал осциллографа 10 поступает сигнал с выхода усилителя 4.

Синхронизация работы осциллографа осуществляется генератором 3, котоi-

с

юt5

2025

3545 50, 55

40

рый, в свою очередь, синхронизируется измерителем 11 временных интервалов. На вход измерителя 11 поступает сигнал с выхода генератора 3 параллельно входу модулятора 2. Определение изменения затухания происходит посредством компенсации аттенюатором 8 изменения сигнала на его выходе таким образом, чтобы на входе вольтметра 9 уровень сигнала оставался постоянным. Величина изменения затухания в деци- беллах снимается со шкалы аттенюатора 8. Устанавливают зависимость затухания и скорости упругих волн от прикладываемого напряжения. Затем изделие 12 после эксплуатации вновь подвергают статической нагрузке и определяют зависимость скорости и затухания ультразвуковых волн от прикладываемой нагрузки.

По отклонению полученной зависимости от первоначально полученной эталонной определяют дефектность изделия, а по напряжению, при котором это отклонение наблюдается,- размер дефекта. Это связано с тем, что, если в бездефектном изделии получаемые зависимости в упругой области носят линейный характер, и при снятии нагрузки наблюдается возврат затухания и скорости к начальным значениям, то в дефектном изделии, начиная с некоторого значения нагрузки, определяемого размером дефекта, наблюдается отклонение зависимостей от линейности, обусловленное нарушением упругих связей в изделии в месте нахождения дефекта. При дальнейшем увеличении ста- тическ ой нагрузки величина нелинейности будет возрастать за счет разви- Tifn дефекта.

Формула изобретения

Способ контроля дефектности изделия, заключающийся а том, что в изделии возбуждают ультразвуковые колебания, измеряют скорость их распространения и затухание, сравнивают их с эталонными значениями и по отклонению от эталонных значений определяют дефектность изделия, отличающийся тем, что, с целью повьппе- ния чувствительности контроля, прикладывают к изделию статическую нагрузку, по напряжению не превышающую предел упругости материала, измеряют

зависимость скорости и затухания ультразвуковых волн от нагрузки, сравнивают полученную зависимость с зталон- ной и по отклонению полученной зависимости от эталонной определяют де фектность изделия, а по напряжению, при котором наблюдается это отклонение,- размер дефекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля материалов | 1977 |

|

SU735989A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИИ ПОГЛОЩЕНИЯ УЛЬТРАЗВУКА В ОБРАЗЦАХМИНЕРАЛОВ И ГОРНЫХ ПОРОД | 1971 |

|

SU425110A1 |

| Устройство для ультразвукового контроля качества неоднородных бетонных конструкций | 1983 |

|

SU1158920A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ БЛОЧНОГО ТИПА | 2007 |

|

RU2354949C2 |

| Устройство для ультразвукового контроля материалов | 1984 |

|

SU1229679A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ БАЛОЧНОГО ТИПА | 2004 |

|

RU2259546C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ СТРУКТУРЫ МАТЕРИАЛА ИЗДЕЛИЙ | 1987 |

|

SU1454075A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ состоянияМАТЕРИАЛА | 1972 |

|

SU337713A1 |

| Ультразвуковой цифровой структуроскоп | 1984 |

|

SU1348726A1 |

Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле для выявления повреждений в деталях и элементах конструкции, подвергающихся механическому нагружению в процессе эксплуатации. Целью изобретения является повыщение чувствительности контроля за счет раскрытия дефекта при приложении статической нагрузки. Согласно способу, к изделию прикладывают статическую нагрузку, не превышающую предела упругости материала, измеряют зависимость скорости и затухания ультразвуковых колебаний от нагрузки, сравнивают полученную зависимость с зталонной и по отклонению полученной зависимости от эталонной определяют дефектность изделия, а по напряжению, при котором наблюдается это отклонение, размер дефекта. 1 шт. с € (Л

| Ямщиков B.C | |||

| Методы и средства исследования и контроля горных пород и процессов | |||

| М.: Недра, 1982, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Rev | |||

| Rovm | |||

| Sci Technical | |||

| Serie Mettal, 1967, vol 12, p | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1988-05-23—Публикация

1985-07-01—Подача