Известен способ изготовления изделий путем прессования древесностружечной массы пуансоном в вертикальной пресс-форме с прокладками. Пресс-форма имеет отъемную опорную плиту. Недостаток этого способа заключается в том, что, применяя его, нельзя непрерывно получать изделия необходимой толщины и плотности.

Способ, осуществляемый согласно изобретению, лпшен этого недостатка. Сущность изобретения заключается в том, что расстояние между пуансоном в крайнем нижнем положении и опорной плитой устанавливают в зависимости от количества и высоты изготовляемых изделий вместе с прокладками. Прессование и удаление изделий из пресс-формы осуществляют одним и тем же пуансоном.

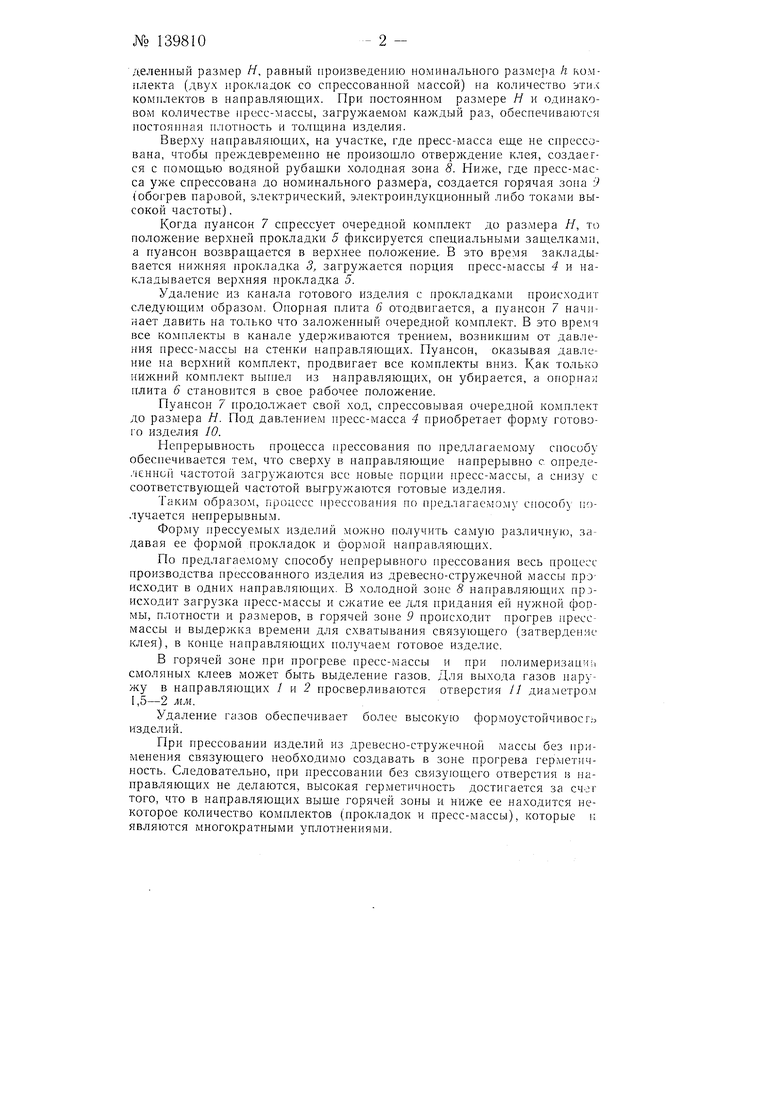

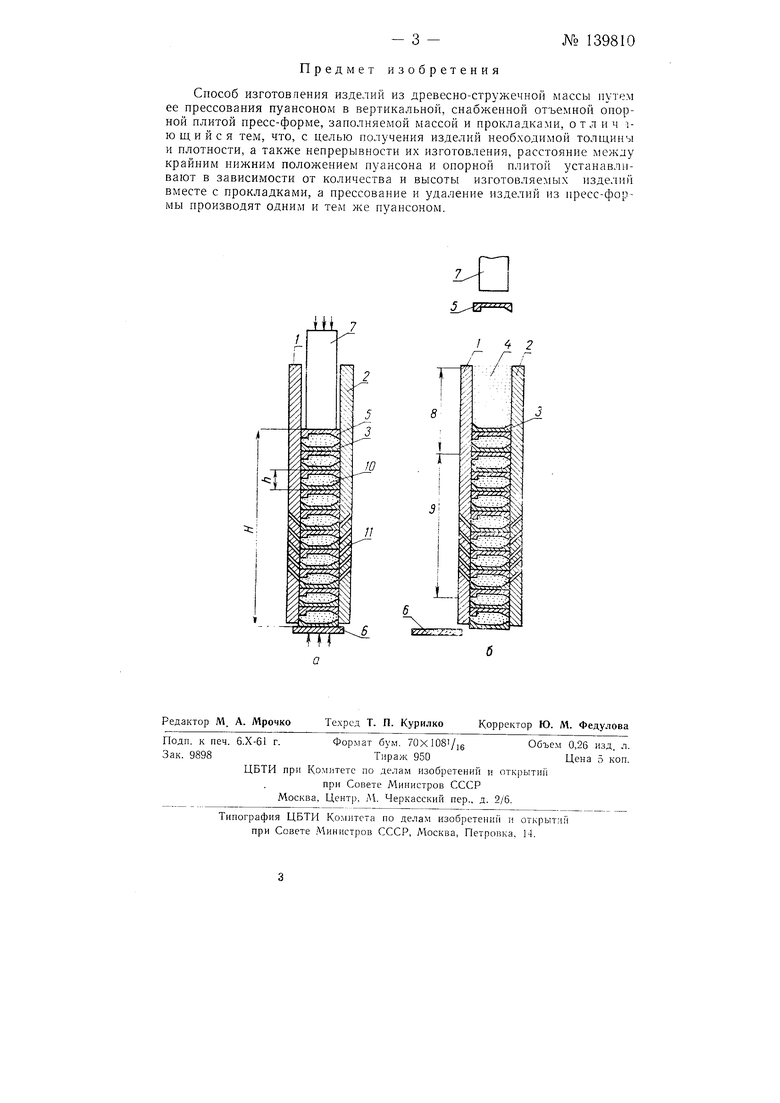

На чертеже изображена схема осуществления предложенного способа.

Предложенный способ состоит в том, что для прессования изделия применяется не отдельная пресс-форма, а прессование производится в направляющих, причем одновременно в них прессуется не одно изделие, а некоторое количество их.

В канал, образованный направляющими 1 и 2, закладывается нижняя прокладка 3, загружается нужная порция пресс-массы 4, закладывается верхняя прокладка 5. При загрузке первых прокладок и первых порций пресс-массы снизу между направляющими до уровня загружаемых комплектов вводятся опоры, которые по мере заполнения канала опускаются, а когда канал весь заполнен, они участия в работе не принимают и опорой служит плита 6. Полученный комплект продвигается между направляющими вниз. Таким образом заполняется весь канал заданным количеством комплектов. Пуансоном 7 дается давление сверху, опорой служит опорная плита 6, от опорной плиты до крайнего нижнего положения хода пуансона устанавливается и выдерживается опре№ 139810- 2 деленный размер Я, равный произведению номинального размера h комплекта (двух прокладок со епрессованной массой) на количество этих комплектов в направляющих. При постоянном размере Н и одинаковом количестве пресс-массы, загружаемом каждый раз, обеспечиваются постоянная плотность и толщина изделия.

Вверху направляЕОщих, на участке, где пресс-масса еще не спрессована, чтобы преждевременно не произощло отверждение клея, создаегся с помощью водяной рубащки холодная зона 8. Ниже, где пресс-масса уже спрессована до номинального размера, создается горячая зона 9 (обогрев паровой, электрический, электроиндукционный либо токами высокой частоты).

Когда пуансон 7 спрессует очередной комплект до размера Я, то положение верхней прокладки 5 фиксируется специальными защелками, а пуансон возвращается в верхнее полон ение. В это время закладывается нижняя прокладка 3, загружается порция пресс-массы 4 и накладывается верхняя прокладка 5.

Удаление из канала готового изделия с прокладками происходит следующим образом. Опорная плита 6 отодвигается, а пуансон 7 начинает давить на только что заложенный очередной комплект. В это время все комплекты в канале удерживаются трением, возникшим от давления пресс-массы на стенки направляющих. Пуансон, оказывая давление на верхний комплект, продвигает все комплекты вниз. Как только нижний комплект выгиел из наиравляющих, он убирается, а опорная плита 6 становится в свое рабочее положение.

Пуансон 7 продолжает свой ход, спрессовывая очередной комплект до размера Я. Под давлением пресс-масса 4 приобретает форму готового изделия 10.

Пепрерывность процесса прессования по предлагаемому способу обеспечивается тем, что сверху в направляющие напрерывно с опреде/leHHoii частотой загружаются все новые порции пресс-массы, а снизу с соответствующей частотой выгружаются готовые изделия.

Таким образо.м, процесс прессования по п|)едлагаемо.му способу ио.чучается непрерывным.

Форму прессуемых изделий можно получить самую различную, задавая ее формой прокладок и формой направляющих.

По цредлагае.мому способу непрерывного прессования весь процесс производства прессованного изделия из древесно-стружечной массы прО исходит в одних направляюгцих. В холодной зоне 8 направляюи их прзисходит загрузка пресс-массы и сжатие ее для придания ей нужной фоомы, плотности и размеров, в горячей зоне 9 происходит прогрев прессмассы и выдержка времени для схватывания связующего (затвердение клея), в конце направляющих получаем готовое изделие.

В горячей зоне при прогреве пресс-массы и при иолимеризацн; смоляных клеев может быть выделение газов. Для выхода газов наружу в направляющих / и 2 просверливаются отверстия // диаметром 1,5-2 мм.

Удаление газов обеспечивает более высокую формоустойчивосг; изделий.

При прессовании изделий из древесно-стружечной массы без применения связующего необходимо создавать в зоне прогрева герметичность. Следовательно, при прессовании без связующего отверс1ия в нацравляющих не делаются, высокая герметичность достигается за счег того, что в направляющих выще горячей зоны и ниже ее находится некоторое количество комплектов (прокладок и пресс-массы), которые i: являются многократными уплотнениями.

Предмет изобретения

Способ изготовления изделий из древесно-стружечной массы иутем ее прессования пуансоном в вертикальной, снабженной отъемной опорной плитой пресс-форме, заполняемой массой и прокладками, отл и ч ,ющийся тем, что, с целью получения изделий необходпмой толщины и плотности, а также непрерывности их изготовления, расстояние между крайним нижним положением пуансона и опорной плитой устанавливают в зависимости от количества и высоты изготовляемых изделий вместе с прокладками, а прессование и удаление изделий из пресс-формы производят одним и тем же пуансоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ И ПОГОНАЖНЫХ ИЗДЕЛИЙ | 1970 |

|

SU279045A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА полых ИЗДЕЛИЙ из ФОРМУЕМЫХ МАСС | 1973 |

|

SU397361A1 |

| ЭКСТРУЗИОННЫЙ ПРЕСС для ИЗГОТОВЛЕНИЯ плити | 1970 |

|

SU278045A1 |

| ЭКСТРУЗИОННЫЙ ПРЕССВПТБФОК | 1972 |

|

SU431029A1 |

| Установка для изготовления формованных изделий | 1980 |

|

SU1009805A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РИФЛЕНОГО МАТЕРИАЛА | 1970 |

|

SU281811A1 |

| Автоматическое устройство для укладки в пачки планок паркета и т.п. изделий | 1958 |

|

SU119674A1 |

| Гидравлический пресс периодического действия | 1974 |

|

SU487784A1 |

| ВПТБ | 1973 |

|

SU384689A1 |

| СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2520463C2 |

Авторы

Даты

1961-01-01—Публикация

1960-10-13—Подача