В промышленности все более широкое применение получают процессы контактирования твердого материала с газами и жидкостями, проводимые в аппаратах с подвижной твердой фазой. Осуществление этих процессов связано с предварительной подготовко твердого материала, в частности с разделением его на отдельные более или менее узкие фракции но размерам или удельным весам твердых частиц.

Известны следующие методы разделения твердых материалов на фракции: путем отдува различных твердых частиц из слоя при различных скоростях газа н сбора полученных фракций; фракционирование материала в кипящем с.чое; разделение на ситах. Однако эти методы малопроизводительны, требуют громоздкого оборудования и не обеспечивают четкое разделение смеси мелкоизмельченного материала одинакового удельного веса на фракции по размерам частиц (или смеси сыпучего материала, составленной из частиц одинакового размера, но различающихся но уде.пьным весам).

Предлагаемый сиособ классификации зернистых материалов отличается тем, что процесс разделения проводят в ко.юнне с возвратом на верх колонны части мелки.ч или легких зерен, уноеимых газом в соответствующий сепаратор, что позволяет получать фракции, точно соответствующие предъявляемым требованиям.

Кроме того, колонну заполпяют насадкой, оснащают вертикальными перегородками, а сечение колонны делают уве.тичивающимся снизу вверх, что позволяет уменьшить высоту колонны и повысить ее эффеь.тивность.

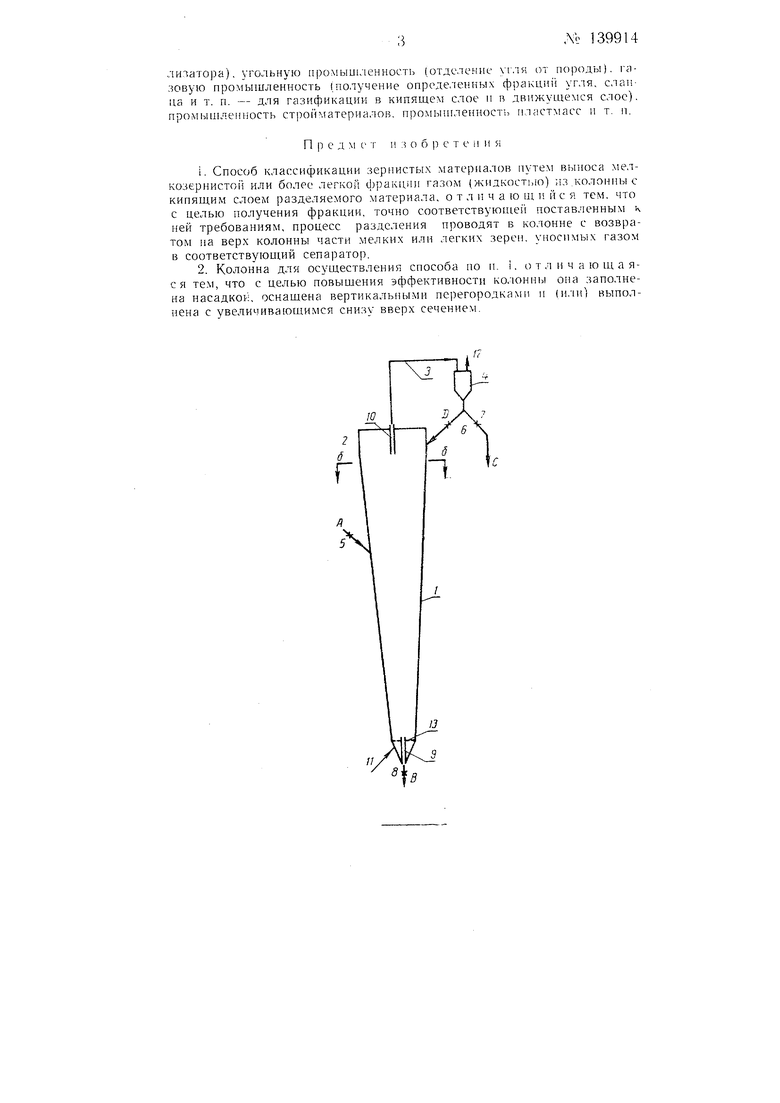

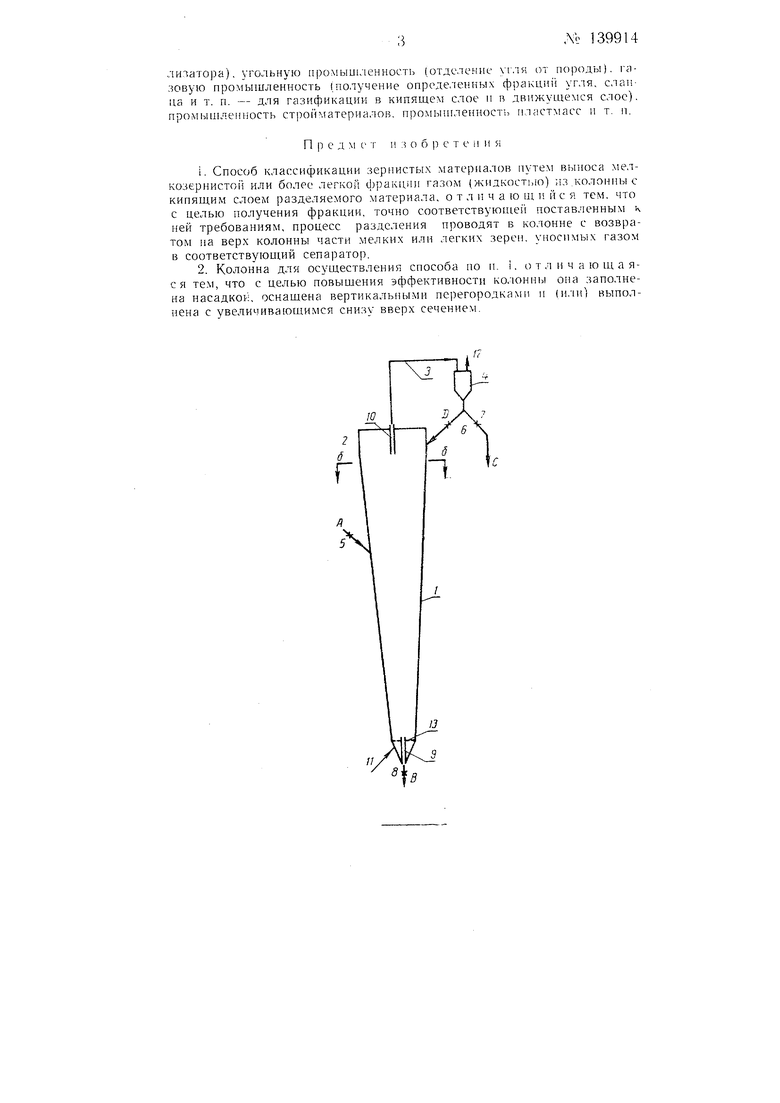

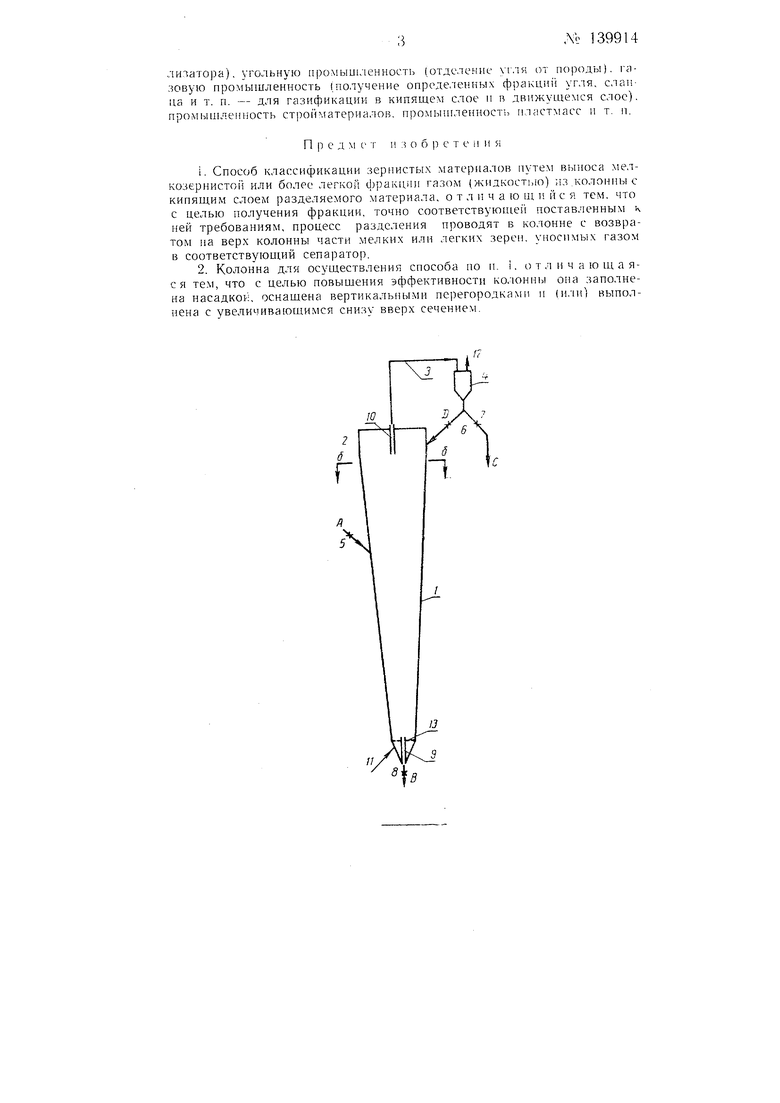

Принципиальная схема установки для разде.чения твердого материала на фракции представлена на фиг. 1. Установка состоит из корпуса аппарата /, расширительной зоны 2. пневмо(гндро)транспортной линии 3, сепаратора -4. дозирующих устро|1ств 5. 6, 7 и 8, трубки .9 для вывода крупной (тяже.юй) фракции, трубки 10 для выноса мелкой

ль 139914- 2

(легкой) фракции, линий подачи // и отвода 12 газа (жидкости) и газораспределительного устройства 13. Процесс проводится следующим образом.

В аппарат непрерывно подается исходная смесь по линии А через дозирующее устройство 5. Через газораспределительное устройство 13 подается газ, поддерживающий слой мелкоизмельченного материала в кипяп1ем состоянии (при этом скорость газа незначительно превыщает величину, необходимую для начала асевдоожижения). Снизу через трубку 9 из аппарата отводится крупная фракция (трубка пропупхена через газораспределительную решетку), сверху через трубку 10 выносятся мелкие частицы, содержащиеся в исходной смеси.

Бинарная псевдоожиженная смесь ведет себя аналогично бинарной жидкой смеси в ректификационной колонне.

Пуск системы осуществляется следующим образом. При непрерывной подаче газа (жидкости) аппарат заполняется мелкоизмельченным материалом так, чтобы уровень кипящего слоя находился ориентировочно в положении б-б, а всплески мелкоиз гельченного материала достига.1и трубки 10 (после чего подача исходной смеси прекращается). Снизу по линии В и сверху по линии С фракции не отводятся; весь вынесенный в сепаратор 4 твердый материал возвращается в верхнее сечепие колонны по линии D. В период пуска, таким образом, аппарат работает «на себя. Постепенно в верхней части колонны уве.гичивается содержание мелких частиц, г в нижней части - крупных частиц. Когда составы смесей на верху н в низу аппарата удовлетворяют необходимым требованиям, система считается выведтенной на режим по составу. С этого момента начинается отбор материала по линиям С я В (сначала отбор невелик, постепенно он растет, достигая заданной нроизводительности; выход на режим по производительности следует вести достаточно медленно, чтобы не нарушить чистоты отбираемых фракций С и В). По линии А подается в аппарат исходная смесь, причем, естественно, сохраняется соотпощение . Сохраняя определенное соотношение количеств материала, возвращаемого в аппарат

к отоираемому в качеетве готового продукта (так называемое

«флегмовое число), непрерывно отбирают сверху четкую фракцию мелких частиц, а снизу -- четкую фракцию крупных частиц.

Чистота отбираемых фракций определяется рядом параметров процесса.

Чистота фракций увеличивается с ростом высоты аппарата, так как при этом умепьшается перемещивание по высоте слоя. Если аппарат заполнить насадкой (вертикальные стержни, кольца Ращига и т. д.), то чистота фракций увеличивается по сравнению с продуктом, получаемым в незаполненном аппарате.

Возможно применение тарельчатых аппаратов (тарелки ситчатые, колначковые и т. п. с переливными трубками), а также секционированных многоконусных аппаратов.

При разделении щирокой фракции (по размеру или удельному весу) для получения четких узких фракций необходимо применить несколько последовательно работающих аппаратов (аналогично тому, как vTo имеет место при разделении ректификации многокомпонентных смесей).

Предлагаемый метод разделения может найти применение в тех отраслях промыщле.нности, где необходимо получение фракций мелкоизмельченного материала той или иной степени частоты. В качестве примера можно указать нефтяную и хи.мическую промыщлснности (получение определенных фракций мелкоизмельчен {ого катаD .

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для контактирования газов и жидкостей | 1961 |

|

SU146729A1 |

| Аппарат для контактирования газов или жидкостей с зернистым материалом в псевдоожиженном слое | 1959 |

|

SU131683A1 |

| Способ обестканивания измельченных резино-тканевых материалов | 1961 |

|

SU146028A1 |

| Устройство для экспресс-анализазЕРНиСТыХ МАТЕРиАлОВ | 1978 |

|

SU839613A1 |

| Аппарат для классификации сыпучих полидисперсных материалов в псевдоожиженном слое | 1976 |

|

SU797115A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА | 2003 |

|

RU2245842C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА РИСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164215C1 |

| Способ переработки продуктов гидрогенизации угля | 1982 |

|

SU1071629A1 |

Авторы

Даты

1961-01-01—Публикация

1960-12-29—Подача