Группа изобретений относится к области неорганической химии, а именно к производству гранулированного перкарбоната натрия, применяющегося в качестве компонента моющих и отбеливающих средств, и может быть использовано в химической промышленности при производстве товаров бытовой химии.

Известен способ получения гранулированного перкарбоната натрия, заключающийся в том, что растворы перекиси водорода и соды приводят в контакт с ретуром в виде гранул перкарбоната натрия, перемешивают их и подвергают сушке в кипящем слое, высушенные гранулы разделяют по размерам частиц для получения целевого продукта. При этом в качестве ретура используют тонкодисперсный продукт, унесенный отработанным теплоносителем и отделенный от него в циклоне, среднюю фракцию гранул после их разделения по размерам, а также продукт дробления крупной фракции (патент ФРГ N 2250720, G 01 В 15/10, 1973).

Известна также установка для осуществления данного способа, включающая последовательно соединенные систему подачи реагентов, смеситель, сушилку и классификатор, линия отвода одной из фракций которого является линией отвода целевого продукта (см. там же).

Известные способ и устройство требуют значительных энергозатрат на возврат части гранул перкарбоната (ретура) в сушилку.

Технический результат предложенных способа и устройства заключается в снижении энергетических затрат путем непосредственного возвращения значительной части горячих гранул в качестве ретура обратно в смеситель, что не требует использования специальных перемещающих средств и исключает остывание ретура и затраты на его нагрев.

Технический результат достигается тем, что в способе получения гранулированного перкарбоната натрия, заключающемся в том, что растворы перекиси водорода и соды приводят в контакт с ретуром в виде гранул перкарбоната натрия, перемешивают их и подвергают сушке, часть высушенных гранул разделяют по размерам частиц для получения целевого продукта, остальную часть высушенных гранул используют в качестве ретура непосредственно после сушки.

Кроме того, на разделение отбирают гранулы в количестве от 1/100 до 1/20 части от всего количества высушенных гранул.

Кроме того, после разделения частицы крупной фракции дробят, смешивают с частицами мелкой фракции и добавляют эту смесь к ретуру, а частицы средней фракции отбирают в качестве целевого продукта.

Кроме того, в качестве целевого продукта отбирают частицы размером от 0,1 до 1,0 мм.

Технический результат достигается также тем, что в установке для получения гранулированного перкарбоната натрия, содержащей последовательно соединенные систему подачи реагентов, смеситель, сушилку и средство для разделения гранул на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, смеситель сообщен с сушилкой в зоне выгрузки гранул.

Кроме того, смеситель может быть выполнен в виде двухшнекового транспортера, шнеки которого имеют возможность вращения в противоположных направлениях.

Причем ось двухшнекового транспортера расположена под углом от 10 до 30o к газораспределительной решетке сушилки, патрубок ввода высушенных гранул размещен в нижней части смесителя, патрубок вывода влажных гранул, соединенный с сушилкой, размещен в верхней части смесителя, а система подачи реагентов выполнена в виде реактора, установленного на смесителе и соединенного с ним в его нижней части выше патрубка ввода высушенных гранул.

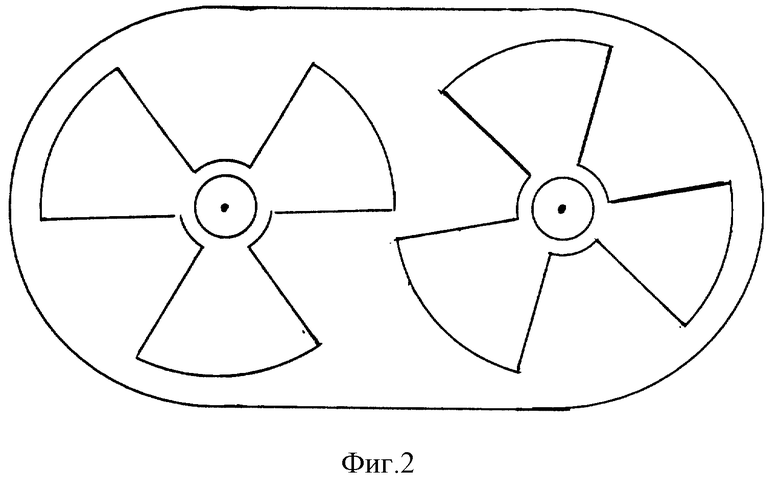

Кроме того, шнеки смесителя могут быть выполнены с пазами, распределенными по его длине.

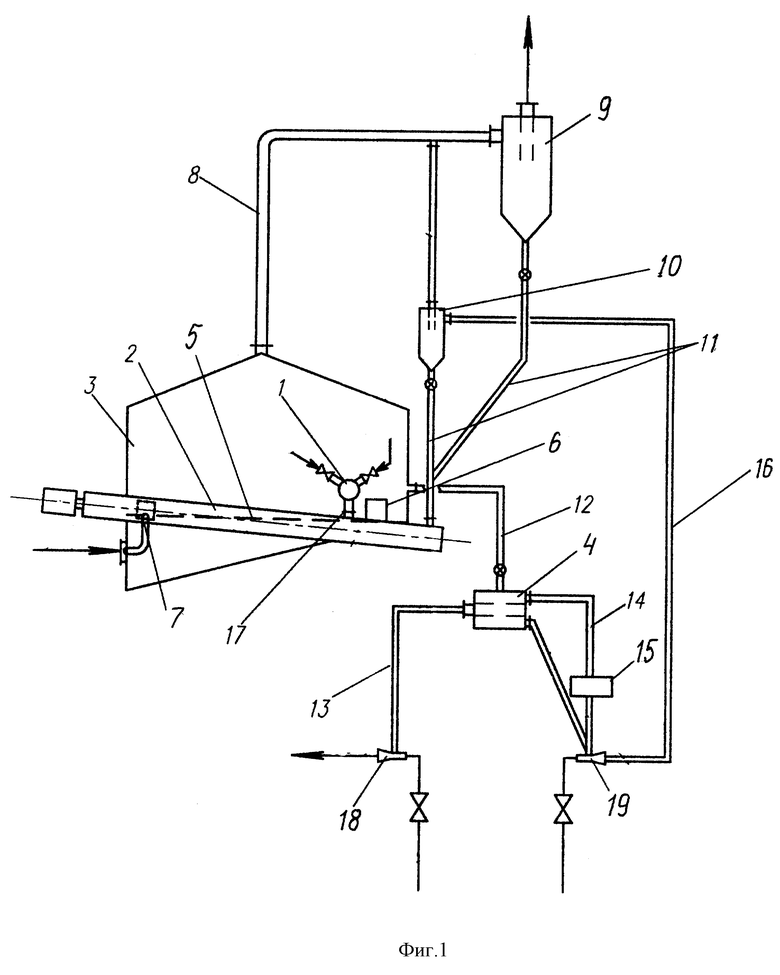

На фиг.1 показана схема установки для получения гранулированного перкарбоната натрия. На фиг.2 показано выполнение шнеков смесителя.

Установка для получения гранулированного перкарбоната натрия включает последовательно соединенные систему подачи реагентов в виде реактора 1, смеситель 2, сушилку 3 кипящего слоя и средство для разделения гранул на фракции по размерам частиц - классификатор 4. Реактор 1 имеет корпус с верхними штуцерами для ввода жидких реагентов и штуцер для вывода реакционной массы с распределителем-оросителем пленочного типа. Реактор 1 установлен непосредственно на смесителе 2.

Смеситель 2 представляет собой двухшнековый транспортер, оснащенный двигателем с регулируемым числом оборотов шнеков, и состоит из корпуса, в котором размещены два шнека, вращающиеся в противоположных направлениях. При этом на транспортирующей части (лопасти) каждого шнека вырезаны пазы в виде сегментов или секторов (фиг.2), распределенных по длине шнека и обеспечивающих при вращении шнеков как поступательное, так и поперечное перемещение транспортируемой массы, за счет чего гранулы приобретают правильную шарообразную форму, более прочную к истиранию. Смеситель 2 примыкает непосредственно к сушилке 3, так что ось транспортера расположена под углом 10-30o к плоскости газораспределительной решетки 5.

Смеситель 2 сообщен с сушилкой 3 патрубком 6 ввода высушенных гранул, размещенным в нижней части смесителя 2 в зоне вывода гранул в классификатор 4, и патрубком 7 вывода влажных гранул, размещенным в верхней части смесителя 2. Реактор 1 соединен со смесителем 2 в его нижней части выше патрубка 6.

Сушилка 3 прямоугольного сечения оснащена газораспределительной решеткой 5 непровального типа с зазорами 3,0; 2,5; 2,0 мм. Газораспределительная решетка 5 выполнена таким образом, что живое сечение убывает по мере сушки и продвижения продукта к зоне выгрузки.

Реактор 1, смеситель 2 и сушилка 3 скомпонованы между собой так, что представляют собой единый модуль, обеспечивающий минимальные транспортные пути, и возврат горячего ретура, что позволяет значительно снизить энергетические затраты на перемещение гранул и на нагрев ретура.

Узел пылеулавливания соединен с сушилкой 3 линией 8 и включает каскад аппаратов очистки газов от пыли (циклопов 9 и 10), из которых сухой пылеобразный перкарбонат натрия после улавливания возвращается в смеситель 2 по линиям 11 и используется в качестве ретура, а очищенный воздух выбрасывается в атмосферу.

Классификатор 4 представляет собой двухступенчатое вибросито, которое соединено линией 12 с сушилкой 3 в зоне выгрузки гранул и из которого в качестве целевого продукта по линии 13 отбирается средняя целевая фракция, крупная фракция по линии 14 подается в мельницу 15, а мелкая фракция объединяется с фракцией после размола и по линии 16 направляется обратно в смеситель 2 в качестве ретура.

Способ получения гранулированного ПКН на данной установке осуществляется следующим образом.

Грануляция перкарбоната натрия (ПКН) осуществляется путем наращивания слоев ПКИ на затравочных частицах, которыми заполняется смеситель 2 и сушилка 3. В качестве затравочных частиц используют ретур-гранулы и тонкодисперсные частицы (пыль) ПКН, возвращенные в модуль смеситель 2 - сушилка 3.

В сушилке 3 из частиц ПКН потоком теплоносителя горячего воздуха удаляется влага в режиме кипящего слоя. Отработанный воздух по газоходу - линии 8 поступает в узел пылеулавливания. Из циклопа 9 очищенный воздух выбрасывается в атмосферу, а уловленная пыль по линии 11 возвращается на вход смесителя 2.

На вход смесителя 2 поступает также измельченный ПКН из дополнительного циклона 10 по линии 11. У входа в смеситель 2 происходит смешение пылевидного и измельченного перкарбоната натрия, образующих затравочные частицы. При сухом перемешивании последних в смесителе 2 осуществляется предварительное обкатывание частиц ПКН и равномерное распределение пыли и очень мелких фракций по поверхности более крупных затравочных частиц, что обеспечивается сочетанием их продольного и поперечного перемещения вследствие описанной выше формы шнеков.

В реактор 1 через штуцеры подаются потоки соответствующим образом подготовленных водных растворов кальцинированной соды и перекиси водорода. Полученная при их перемешивании реакционная масса по линии 17 через ороситель-распределитель пленочного типа поступает в смеситель 2.

В смесителе 2 реакционная масса распределяется по поверхности затравочных частиц и смачивает на их поверхности мелкие частицы ПКН. Процесс влажного смешения продолжается не более 30-40 секунд, после чего влажные гранулы по патрубку 7 выводятся в сушилку 3.

Газораспределительная решетка 5 сушилки 3 на входном участке (со стороны патрубка 7) имеет увеличенное живое сечение и дополнительный поддув дымовыми газами, что способствует быстрому распределению увлажненного материала по ширине сушилки 3. Повышенное живое сечение газораспределительной решетки 5 на входном участке сушилки 3 препятствует накоплению крупных частиц продукта у входа в сушилку 3.

Одна часть высушенных гранул ПКН из сушилки 3 по патрубку 6 возвращаются в смеситель 2, а другая часть по линии 12 поступает в классификатор 4. Из промежуточной части классификатора 4 средняя фракция по линии 13 поступает в инжектор 18, откуда потоком сжатого воздуха направляется в накопитель готовой продукции.

Крупные фракции из классификатора 4 по линии 14 поступают в мельницу 15. Измельченный ПКН смешивается с мелкими фракциями и поступает в инжектор 19, откуда потоком сжатого воздуха он направляется в дополнительный циклон 10 и после него снова возвращается в смеситель 2 по линии 11.

Способ получения гранулированного перкарбоната натрия включает следующие операции при следующих режимах.

Приготавливают водный раствор кальцинированной соды, стабилизированной полифосфатом натрия и сухим сульфатом магния при 50 - 70oC, фильтруют его и смешивают с раствором жидкого стекла при 50 - 70oC.

ПКН получают в реакторе 1 путем взаимодействия стабилизированного раствора соды с 30-50%-ным раствором перекиси водорода при мольном соотношении сода:перекись водорода равном 1,0:1,5.

Далее осуществляется кристаллизация и гранулирование полученного ПКН. Для этого раствор ПКН подают в двухшнековый смеситель 2, заполненный сухим горячим ретуром, в качестве которого используются готовые гранулы перкарбоната натрия.

Гранулы ретура смачиваются раствором перкарбоната натрия до влажности 3 - 10%, перемешиваются, увеличиваясь в размере за счет наращивания оболочки и перемещаются к зоне сушки. Образующиеся влажные гранулы непрерывно подаются в сушилку 3 кипящего слоя.

Сушка осуществляется при 170 - 400oC и разрежении 0,1 - 0,5 кПа (30 - 60 мм рт. ст.).

Часть высушенных гранул (от 1/100 до 1/20 части т.е. от 1 до 5% от всей массы) выводится и направляется на классификатор 4. Остальная часть гранул (не менее 95%) возвращается в смеситель 2 в качестве ретура.

Выведенный продукт на классификаторе 4 разделяется на три части: частицы более 1,0 мм, частицы менее 0,1 мм и товарная фракция (целевой продукт) - частицы размером от 0,1 до 1,0 мм.

Частицы размером более 1 мм направляются в дробилку (мельницу 15), смешиваются с частицами менее 0,1 мм и возвращаются в смеситель 2.

Товарная фракция отправляется на фасовку.

Таким образом, возврат горячего ретура в объеме не менее 95% от массы продукта, находящегося в сушилке, обратно в цикл обеспечивает снижение энергетических затрат на единицу продукции за счет полной утилизации тепла. Возврат ретура непосредственно после сушки по короткому пути обеспечивает увеличение числа циклов "смачивание - сушка" гранулы в единицу времени. Общее число циклов для каждой гранулы достигает 18-20, в результате чего гранула ПКН приобретает большое число оболочек, что обеспечивает их высокую прочность (каждая плотность на уровне 1150 - 1250 кг/м3) и максимальное сродство к основным компонентам CMC непылящей формы, а также обеспечивает сохранение устойчивости отбеливающего средства в процессе хранения за счет сохранения содержания активного кислорода, т.е. не происходит потери активности отбеливающего агента.

Увлажнение до 3 - 10% обеспечивают меньше потери от разложения перекиси и увеличение прочности гранул. Многократная обкатка гранул вследствие особой формы шнеков обеспечивает правильную форму гранул и повышенную прочность к истиранию.

Пример осуществления способа.

Готовят водный раствор кальцинированной соды (Na2CO3) с добавками стабилизаторов - полифосфата натрия, сульфата магния семиводного и жидкого стекла (силиката натрия) следующего состава, мас. %

Кальцинированная сода - 20

Сульфат магния семиводный - 0,06

Полифосфат натрия - 0,2

Силикат натрия - 0,8

Вода - Остальное

Готовят водный 35%-ный раствор перекиси водорода.

В установку для гранулирования, состоящую из сушилки для сушки в кипящем слое площадью 2,5 м2 и двухшнекового смесителя, загружают 800 кг затравочных частиц (ретура), представляющих собой готовый перкарбонат натрия с размером частиц 0,1 - 0,3 мм. Создают разрежение с помощью вентилятора и по штуцеру - подают дымовые газы с температурой 200oC. Поддерживают разрежение в сушильной камере 50 мм вод.ст., сопротивление кипящего слоя 210 мм вод.ст. и температуру слоя 70oC. При этих параметрах начинают дозировку компонентов.

В реактор для получения ПКН подается раствор перекиси водорода с объемным расходом 116 дм3/ч (49 кг/ч 100%) и раствор кальцинированной соды со стабилизаторами с объемным расходом 420 дм3/ч (101 кг/ч 100%), где в течение 5-8 с происходит образование ПКН. Раствор ПКН по специальному распределителю подается в двухшнековый смеситель. В смесителе происходит увлажнение затравочных частиц раствором ПКН до влажности 3 - 8% и нарастание размера частиц. В двухшнековом смесителе идет интенсивное перемешивание и перемещение увлажненного ПКН к зоне сушки. Через загрузочное окно влажный продукт подается на решетку сушилки, где происходит сушка ПКН в токе дымовых газов. Продольное перемещение продукта по сушилке обеспечивается направленным движением дымовых газов и изменением живого сечения решетки (Равномерно уменьшается в 1,5 раза).

Высушенные частицы (массовая доля потерь при высушивании не более 3%) массой 160 кг/ч выводится из зоны сушки и направляется на классификацию.

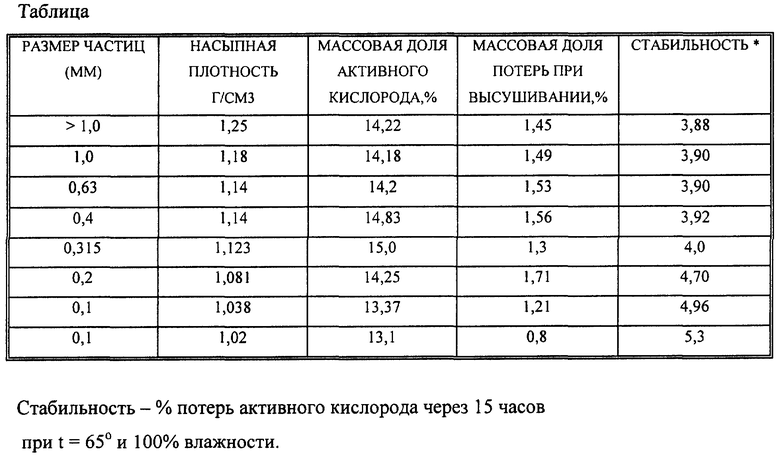

Поток разделяется на три составляющих: частицы более 1 мм (через дробилку) и менее 0,1 мм возвращаются в двухшнековый смеситель, а целевой продукт массой 150 кг/ч (кажущаяся плотность 1100) направляется на фасовку. Остальной продукт возвращается в качестве затравочных частиц в двухшнековый смеситель. Массовая доля активного кислорода по фракциям распределяется как показано в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2003 |

|

RU2245843C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА | 2003 |

|

RU2245842C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ СО СТАБИЛИЗИРУЮЩИМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2271859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КИСЛОРОДСОДЕРЖАЩЕГО ОТБЕЛИВАТЕЛЯ НА ОСНОВЕ ПЕРОКСОСОЛЬВАТА КАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2264977C2 |

| Способ получения гранулированного перкарбоната натрия | 1982 |

|

SU1117979A1 |

| Способ получения гранулированного перкарбоната натрия | 1987 |

|

SU1766842A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении моющих и отбеливающих средств. В реактор 1 подают растворы H2O2 и Na2CO3. Полученный в реакторе перкарбонат натрия подают в двухшнековый смеситель 2. В смеситель 2 предварительно загружают затравочные частицы (ретур) перкарбоната натрия с размером 0,1 - 0,3 мм. В смесителе 2 затравочные частицы увлажняются и увеличиваются, перемешиваются и перемещаются к сушилке 3. Ось смесителя 2 расположена под углом 10 - 30o к газораспределительной решетке 5 сушилки 3. Часть высушенных гранул через патрубок 6 возвращается в смеситель 2, 0,01 - 0,05 частей высушенных гранул выводят из сушилки 3 в классификатор 4. Среднюю фракцию с размером частиц 0,1 - 1,0 мм из промежуточной части классификатора 4 направляют через инжектор 18 в накопитель готовой продукции. Крупные фракции измельчают в мельнице 15, смешивают с мелкими фракциями и возвращают в смеситель 2 в качестве добавки к ретуру. Насыпная плотность гранул - 1,02 - 1,25 г/см3, массовая доля активного кислорода 13,1 - 15%, массовая доля потерь при высушивании 0,8 - 1,56%, снижены энергетические затраты. 2 с. и 6 з.п.ф-лы, 2 ил., 1 табл.

| СПОСОБ ПРОИЗВОДСТВА НЕКУРИТЕЛЬНОГО ТАБАЧНОГО ИЗДЕЛИЯ | 2003 |

|

RU2250720C2 |

| Способ получения гранулированного перкарбоната натрия | 1982 |

|

SU1117979A1 |

| SU 1299970 Al, 30.03.1987 | |||

| Способ получения гранулированного перкарбоната натрия | 1987 |

|

SU1766842A1 |

| RU 94035995 Al, 20.06.1996 | |||

| GB 1165154 A, 24.09.1969 | |||

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1581465A1 |

| US 3761549 A, 25.09.1973 | |||

| US 3950275 A, 13.04.1976 | |||

| US 4440732 A, 03.04.1983 | |||

| Быстроразъемное клиновое фланцевое соединение труб | 1974 |

|

SU496430A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2001-03-20—Публикация

1999-11-29—Подача