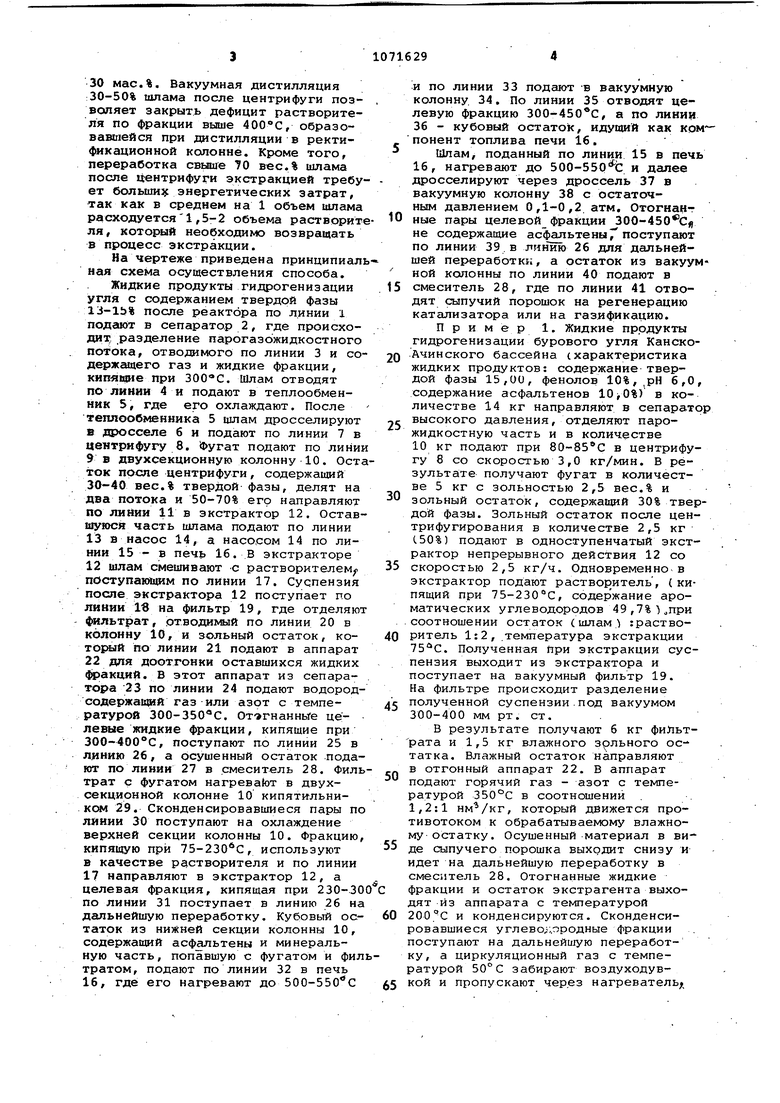

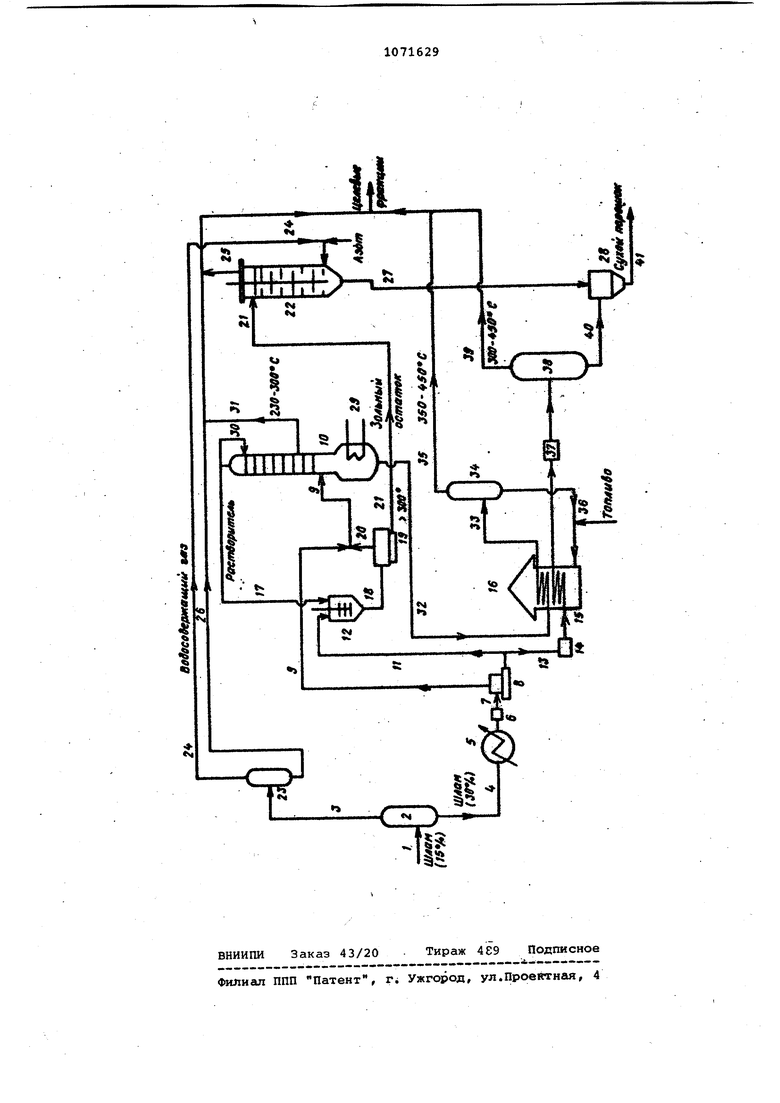

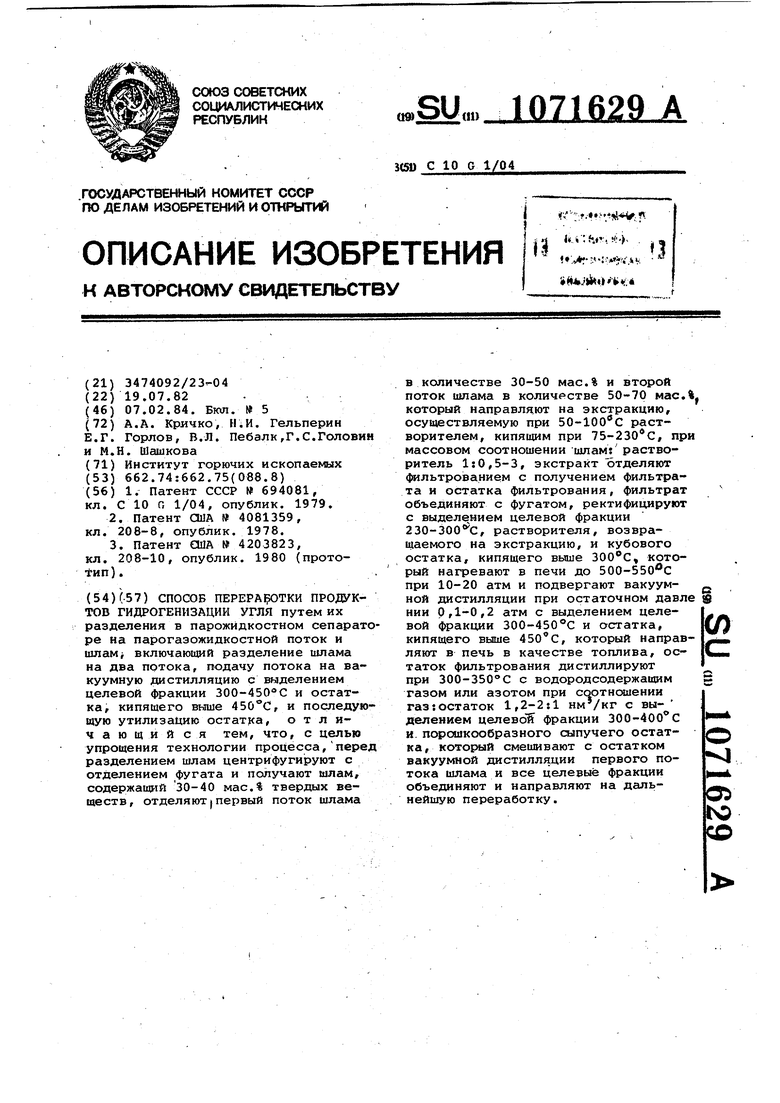

Изобретение относится к способу переработки продуктов гидрогенизаций угля и может быть применено в нефтеперерабатывающей .и коксохил«1ческой промышленности. Извесген способ переработки про дуктов гидрогенизации угля путем экстракции продуктов ожижения раст ворителем, выбранным из группы уюноциклических ароматических углеводородов при соотношении раствори тель:жидкие продукты 0,5-10:1 при ЗО-ЗООС и давлении водорода 6,8-68 атм т. Однако при применении водорода моноциклических ароматических угле водородов извлекается большое коли чество асфальтенов, а использовани водорода существенно осложняет тех нологию экстракции, так как требуется применение компрессорного хозяйства. Известен способ переработки про дуктов гидрогенизации угля путем их разделения на парогазожидкостно поток и шлам, экстракции шлама рас ворителем, содержащим бензол, толуо ксилолы, при 50-100 С и соотношении шлам:растворитель Is 0,5-3, отделения зольного остатка от растворимой части центрифугированием с последующим выделением целевых продуктов С21. Однако при экстракции жидких про дуктов гидрогенизации угля расходуются большие объемы экстрагента, которые являются балластом в проце се, так как экстрагент в дальнейшей переработке необходимо возвращать на стадию экстракциис Кроме то го, при этом извлекается основное количество образовавшихся в процессе асфальтенов, ослолсняющих технологию процесса не только в дальнейшей переработке, но и на стадии гид рогениаации угля. Все эти стадии тр буют также большого расхода энергии Известен также способ переработки Продуктов гидрогенизации угля путем разделения в парожидкостном сепараторе с получением парогазового потока и шлама, разделение шлама на два потока, подачи первого потока шлама на рециркуляцию в смеситель для получения углемасляной части, подачи второй части шлама на.атмосферно-вакуумную дистилляцию с выделением фракции. 193-454С и остатка, кипящего выше 454С, разде )1ения фракции 293-454°С на целевой поток и поток, рециркулируемый на смешение с углем для получения угле-масЛяной суспензии, подачи остат ка, кипящего выше 454°С, на газификацию для получения СО и Н С 31. Недостатком способа является наличие в рециркулируюшем потоке шлама, идущего на пастоприготовление, асфальтенов, которые усложняют технологию гидрогенизации угля. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается способом переработки продуктов гидрогенизации угля путем их разделения в парожидкостном сепарато{зе на парогазожидкостной поток и шлам, предварительного центрифугирования шлама с получением фугата и шлама, содержащего 30-40 мас.% твердых веществ, разделения шлама на два потока, подачи первого потока в количест ве ЗЬ-50 мас.% на вакуумную дистилляцию с выделением целевой фракции 300-450С и остатка, кипящего выше 450С,и последующей утилизации остат.ка, подачи второго потока в количестве 50-70 мас.% на экстракцию, осуществляемую при 50-100С растворителем, кипящим при 75-230 С, при массовом соотношении шлам:растворитель 1:0,5-3, экстракт отделяют фильтрованием с получением .фильтрата и остатка фильтрования, фильтрат объединяют с фугатом, ректифицируют с выделением целевой фракции 230300 С, растворителя, возвращаемого на экстракцию, и кубового остатка кипящего вшае , который далее нагревают в печи до 500-550С при 10-20 атм и подвергают вакуумной дистилляции при остаточном давлении 0,1-0,2 атм с выделением целевой фракции 300-450С и остатка, кипящего выше450°С, который направляют в печь в качестве топлива, остаток фильтрования дистиллируют при 3,00-350 0 с водородсодержащим газом или азотом при соотношении газ:остаток 1,2-2:1 с выделением целевой фракции 300-400 С и порошкообразного сыпучего остатка, который сманивают с остатком вакуумной дистилляции первого потока шлама, и все целевые фракции объединяют и направляют на дальнейшую переработку. Применение только атмосферновакуумной дистилляции для извлечения жидких фракций, свободных от асфальтенов, не позволяет замкнуть процесс по компоненту растворителя-пастообразователя фракции выше 400°С, так как часть этой фракций остается в кубовом остатке колонны вместе с асфальтенами и утилизируется как топливо печи для нагрева потока шлама после центрифуги, идущего на вакуумную дистилляцию. Вакуумная дистилляция жидких продуктов гидрогенизации без центрифугирования позволяет извлечь лишь 50% жидких фракций, содержащихся в них, и в кубовом остатке остается 50% жидких фракций с зольностью 30 мас.%. Вакуумная дистилляция 30-50% шлама после центрифуги позволяет закрыть дефицит растворителя по фракции выше 400С, образовавшейся при дистилляции в ректификационной кслонне. Кроме того, переработка свыше 70 вес.% шлама после центрифуги экстракцией требу ет большиз энергетических затрат, так как в среднем на 1 объем шлама расходуется1,5-2 объема растворит ля, который необходимо возвращать в процесс экстракции. На чертеже приведена принципиал ная схема осуществления способа. Жидкие продукты гидрогенизации угля с содержанием твердой фазы 13-1Ь% после реактора по линии 1 подают в сепаратор 2, где происходит, разделение парогазожидкостного потока, отводимого по линии 3 и со держащего газ и жидкие фракции, кнпяи|ие при ЗООС. Шлам отводят по лииии 4 и подают в теплообменник 5, где его охлаждают. После теплообменника 5 шлам дросселируют в дросселе б и подают по линии 7 в центрифугу 8. Фугат подают по линии 9 в двухсекционную колонну 10. Оста ток после центрифуги, содержаидай 30-40 вес.% твердой фазы, делят на два потока и 50-70% его направляют по линии 11 в экстрактор 12. Оставшуюся часть шлама подают по линии 13 в насос 14, а насосом 14 по линии 15 - в печь 16. В экстракторе 12 шлам смешивают с растворителем поступаийцим по линии 17. Суспензия после экстрактора 12 поступает по линии 1в на фильтр 19, где отделяют фильтрат, отводвилмй по линии 20 в колонну 10, и зольный остаток, коТОЕИЛЙ по линии 21 подают в аппарат 22 для доотгонки оставшихся жидких фракций. В этот аппарат из сепаратора 23 по линии 24 подают водородсодержаввяй газ или азот с температурой 300-350С. От- гнанньге целевые жидкие фракции, кипящие при 300-400 С, поступают по линии 25 в линию 26, а осушенный остаток подают по линии 27 в смеситель 28. Филь трат с фугатом нагревает в двухсекционной колонне 10 кипятильниксял 29. Сконденсировавшиеся пары по ляиии 30 поступают на охлаждение верхней секции колонны 10. Фракцию кипящую при 75-230 С, используют в качестве растворителя и по линии 17 направляют в экстрактор 12, а целевая фракция, кипящая при 230-30 по линии 31 поступает в линию 26 на дальнейшую переработку. Кубовый остаток из нижней секции колонны 10, содержащий асфальтены и минеральную часть, попавшую с фугатом и фил тратом, подают по линии 32 в печь 16, где его нагревают до 500-550С и по линии 33 подают -в вакуумную колонну 34. По лииии 35 отводят целевую фракцию 300-450 0, а по линии 36 - кубовый остаток, идущий как ком понент топлива печи 16. Щпам, поданный по линии 15 в печь 16, нагревают до 500-550 С и далее дросселируют через дроссель 37 в вакуумную колонну 38 с остаточным давлением 0,1-0,2 атм. Отогнант ные пары целевой фракции 300-450 0 не содержащие асфальтеныГ поступают по линии 39 в линшо 26 для дальнейшей переработка;, а остаток из вакуумной колонны по линии 40 подают в смеситель 28, где по линии 41 отводят сыпучий порошок на регенерацию катализатора или на газификацию. Пример 1. Жидкие продукты гидрогенизации бурового угля КанскоАчинского бассейна (характеристика жидких продуктов: содержание твердой фазы 15,00, фенолов 10%, рН 6,0, содержание асфальтенов ) в количестве 14 кг направляют в сепаратор высокого давления, отделяют парожидкостную часть и в количестве 10 кг подают при 80-85 С в центрифугу 8 со скоростью 3,0 кг/мин. В результате получают фугат в количестве 5 кг с зольностью 2,5 вес.% и зольный остаток, содержащий 30% твердой фазы. Зольный остаток после центрифугирования в количестве 2,5 кг С 50%) подают в одноступенчатый экстрактор непрерывного действия 12 со скоростью 2,5 кг/ч. Одновременно в экстрактор подают раство эитель, ( кипящий при 75-230 С, содержание ароматических углеводородов 49 ,7% ) при соотношении остаток (шлам) грастворитель 1:2,.температура экстракции 75С. Полученная При экстракции суспензия выходит из экстрактора и поступает на вакуумный фильтр 19. На фильтре происходит разделение полученной суспензии.под вакуумом 300-400 мм рт. ст. В результате получают 6 кг фиЛьтрата и 1,5 кг влажного зольного остатка. Влажный остаток направляют в отгонный аппарат 22. В аппарат подают горячий газ - азот с температурой 350°С в соотношений 1,2:1 , который движется противотоком к обрабатываемому влажному остатку. Осушенный материал в виде сыпучего порошка выходит снизу и идет на дальнейшую переработку в смеситель 28. Отогнанные жидкие фракции и остаток экстрагента выходят из аппарата с температурой 200°С и конденсируются. Сконденсировавшиеся углевол продные фракции поступают на дальнейи1ую переработку, а циркуляционный газ с температурой 50°С забирают воздуходувкой и пропускают через нагреватель;

где нагревают ло рабочей температуры.

В результате такой обработки получают 0,45 кг целевой фракции 100-400 С и осушенный остаток (l,05 , содержащий71,4% твердой фазы.

Фильтрат и фугат смешивают и в количестве 11 кг подают в двухсекционную колонну 10, где отделяют . 5 кг фракции 75-230 С, используемой как растворитель, 2,7 кг целевой фракции 230-ЗОО С и 3,3 кг татка,кипящего при температуре выше , содержащего асфальтены и минеральную фазу , поступившую с фугатом и фильтратом.

Этот остаток нагревают до и дросселируют в вакуумную колонну 34 с остаточным давлением О,2 атм с получением 1,5 кг целевой фракции

300-450 С и остатка в количестве 1,8 кг, который содержит асфальтены.

Шлам после центрифугирования в . количестве 2,5 кг нагревают в печи

16 до и дросселируют в вакуум5 ную колонну 38 с остаточным давлением 0,2 атм. В результате получают 1,13 кг целевой фракции 300-450 , не содержащей асфальтены.

Остаток после дросселирования 0 представляет собой вязкотекучую массу с т.заст. , содержащий 54,7% твердой фазы.

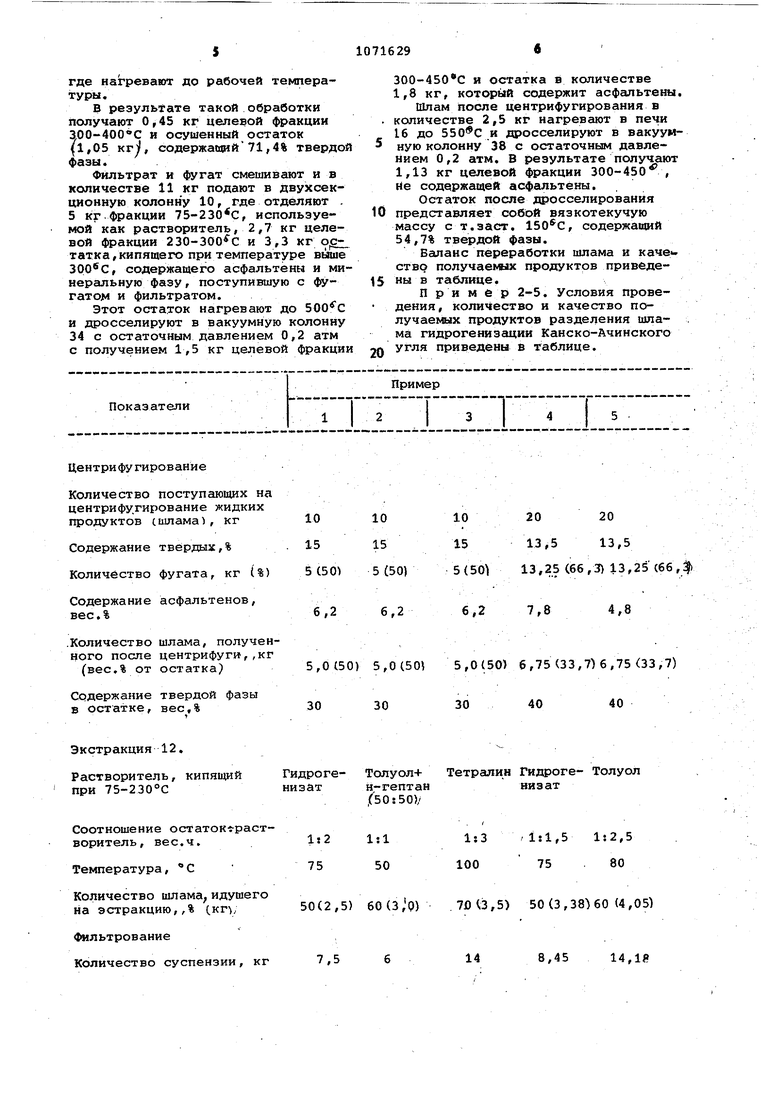

Баланс переработки шлама и каче ство получаемых продуктов приведе5 ны в таблице.

П р и м ер 2-5. Условия проведения , количество и качество получаемых продуктов разделения шлама гидрогенизации Канско-Ачинского 0 угля приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ГИДРОГЕНИЗАЦИИ УГЛЯ | 2006 |

|

RU2317315C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2611163C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2006 |

|

RU2324655C2 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ ПЕСКОВ | 2009 |

|

RU2408652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКОНВЕРСИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2823981C1 |

| СПОСОБ ПРЯМОГО ОЖИЖЕНИЯ УГЛЕЙ | 2010 |

|

RU2445343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2822545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, ВКЛЮЧАЮЩИЙ ГИДРООЧИСТКУ, ДЕАСФАЛЬТИЗАЦИЮ, ГИДРОКРЕКИНГ И ПАРОВОЙ КРЕКИНГ | 2020 |

|

RU2833339C2 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

СПОСОБ ПЕРЕРА ТКИ ПРОДУКТОВ ГИДРОГЕНИЗАЦИИ УГЛЯ путем их разделения в парожйдкостном сепараторе на парогаэожидкостной поток и шлам включающий разделение шлама на два потока, подачу потока на вакуумную дистилляцию с выделением целевой фракции 300-450С и остатка, кипящего выше 450С, и последующую утилизацию остатка, отличающий с я тем, что, с целью упрощения технологии процесса,перед разделением шлам центрифугируют с отделением фугата и получают шлам, содержащий 30-40 мас.% твердых веществ, отделяют I первый поток шлама . .-;..,.,,. illikJtlHO :-. в количестве 30-50 мас.% и второй поток шлама в количрстве 50-70 мас.% который направляют на экстракцию, осуществляемую при 50-10О С растворителем, кипящим при 75-230 С, при массовом соотношении шлам: растворитель 1:0,5-3, экстракт отделяют ({жльтрованием с получением фильтрата и остатка фильтрования, фильтрат объединяют с фугатом, ректифицируют с выделением целевой фракции 230-300 С, растворителя, возвращаемого на экстракцию, и кубового остатка, кипящего выше , который нагревают в печи до 500-550 с при 10-20 атм и подвергают вакуумной дистилляции при остаточном давле НИИ О г1-0,2 атм с выделением целеСП вой фракщ1и 300-450С и остатка, кипящего выше 450С, который направляют в печь в качестве топлива, остаток фильтрования дистиллируют при 300-350°С с водородсодержащим газом или азотом при ссэотнтаиении газ:остаток l,2j-2:l нм/кг с выделением целевой фракции 300-400 С и. порошкообразного сыпучего остатка, который смешивают с остатком вакуумной дистилляции первого потока шлама и все целевые фракции объединяют и направляют на дальнейшую переработку.

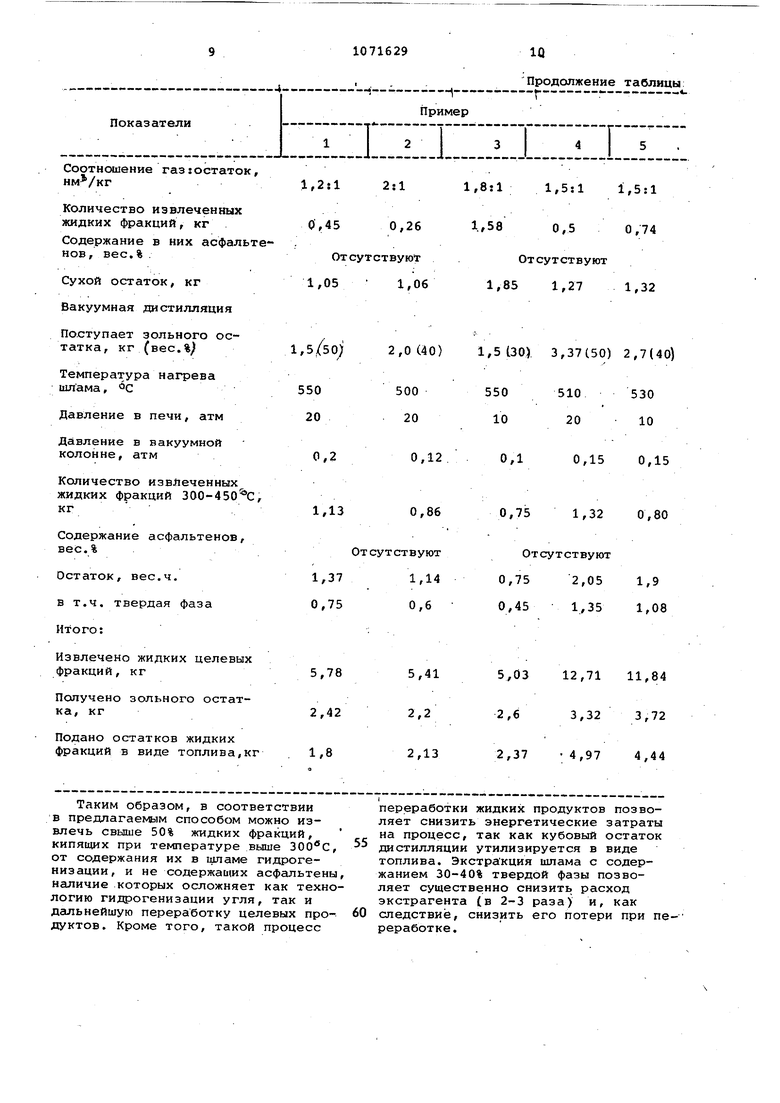

Центрифугирование Количество поступающих на центрифугирование жидких продуктов (шлама), кг Содержание тверда1Х,% Количество фугата, кг (%) Содержание асфальтенов, вес. % .Количество шлама, полученного после центрифуги,,кг (вес.% от остатка) Содержание твердой фазы в остатке, вес,% Экстракция 12. Растворитель, кипящий Гидрогепри 75-230°Снизат Соотношение осТаток- растворитель, вес.ч.Is2 Isl Температура, С 75 Количество шлама, идущего 50(2,5) 60(3 на эстракцию,,% (кг, 1«1Льтрование Количество суспензии, кг 7,5 50 20 20 13,5 13,5 3,25 (66,3) 13,25 (66,% ,75(33,7)6,75(33,7) Толуол+ Тетралин Гидроге- Толуол н-гептаннизат ,60:50)/ 1:3 1:1,5 1:2,5 100 75 80 ,р) 70 (.3,5) 50 (3,38НО (4,05) 8,45 14,11 Количество фильтрата, 80((б) 78 вес.% ((К1 Содержание асфальтеНов в льтрате, вес.% Количество влажного золь20(1,5) 22 ного остатка, вес.% (кг) Содержание жидких акций, и влекаекых из остатка бензаоом, вес.% от остатка Дистилляция фильтрата и фуг|(та в двухсекционной колонне Поступает на дистилляцию, кг .11 Получено, кг: . растворителя 5,0 ({ акции, кипящей при 230-300 С2,7 остатка, кипящего , при температуре шпю ЗООбС3,3 Нагрев остатка выше .300 в печи до. тектерат-уры, .500 Дросселирование в в куумную колонну Остаточное давление,атм0,2 4 акции, кипящей при 350-450 С1,5 остатка кипящего при температуре выше ,. содержащего асфальтены 1,8 Содержание асфальтенов во 1й акции 350-450 , вес.% П еработка зольного остатка фильтрования Поступило влажного остатка, кг. 1,5 ГазАзот

Температура газа, С

350

Продолжение таблицы

330

350

310

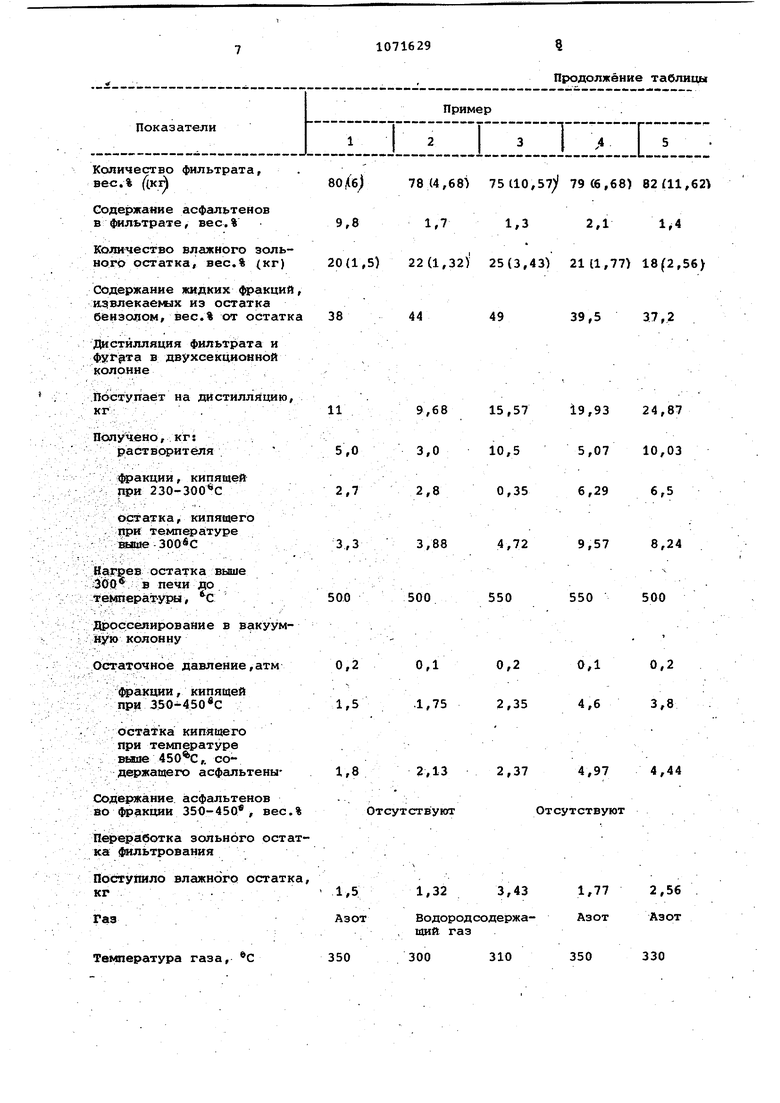

300 (4,68) 75110,57 79(6,68) 82(11,62 1,32) 25(3,43) 21(1,77) 18(2,56) 39,5 37,2 9,93 24,87 5,07 10,03 6,29 6,5 9,57 8,24 50 500 4,97 4,44 ствуют Соотношение газ:остаток, 1,2:1 Количество извлеченных 0,45 жидких фракций, кг Содержание в них асфальтенов, вес.% . От 1,05 Сухой остаток, кг Вакуумная дистилляция Поступает зольного ос1,5/50) татка, кг (вес.% Температура нагрева шлама, °С Давление в печи, атм Давление в вакуумной колонне, атм Количество извлеченных жидких фракций 300-450 С, кг Содержание асфальтенов, вес.% 1,37 Остаток, вес.ч. 0,75 в т.ч. твердая фаза Итого: Извлечено жидких целевых фракций, кг Получено зольного остатка, кг Подано остатков жидких фракций в виде топлива,кг

Таким образом, в соответствии в предлагаемым способом можно извлечь свыше 50% жидких фракций, кипящих при температуре выше , от содержания их в шламе гидрогенизации, и не содержащих асфальтены наличие которых осложняет как технологию гидрогенизации угля, так и дальнейшую переработку целевых продуктов. Кроме того, такой процесс

Продолжение таблицы

переработки жидких продуктов позволяет снизить энергетические затраты на процесс, так как кубовый остаток дистилляции утилизируется в виде топлива. Экстракция шлама с содержанием 30-40% твердой фазы позволяет существенно снизить расход экстрагента (в 2-3 раза) и, как следствие, снизить его потери при преработке. 1,5:1 1,5:1 0,5 0,74 тсутствуют 1,27 1,32 ) 3,37(50) 2,7(40) 0,15 0,15 1,32 0,80 Отсутствуют 5 2,051,9 5 1,351,08 3 12,7111,84 3,323,72 7 4,974,44

Г

-м

1ШШЧ

I I I f лХ

о

Авторы

Даты

1984-02-07—Публикация

1982-07-19—Подача