(Г ОС

о:

сх

Изобретение относится к способам изготовления коррозионно-стойких электродов на основе титана для эиект - рохимических процессов и может найти с применение при изготовлении электро- дов, используемых в электролизерах для разложения воды и хлоридных раст- воров,

Цепь изобретения - увеличение сро- 10 ка службы электрода. .

Способ осуществляют следующим образом,

, На монолитную или пористую титановую основу наносят распылением или 15 седиментахщей порошок окиси алюминия с размером частиц 1-3 мкм в количестве 0,05-1,0 кг/см и основу подвергают термообработке в токе инертного газа при 750-1 течение. 30-60 мин,20 причем атмосфера инертного газа со храняется над электродом до полного его остывания. После указанной обра- ботки на поверхность основы гальванически наносят платиновое покрытие. 5 Нанесение окиси алюминия на поверхность титановой основы повышает коррозионную стойкость электрода в ка тодных процессах, увеличивая стойкость электрода к наводороживанию за 30 счет окисного подслоя на титановой основе под платиновым покрытием.

Дополнительньй положнтельньй эффект от применения окиси алюминия состоит в улучшении структуры пла 35 тинового покрытия за счет включения в гшатиновьй слой коллоидальной формы А10(ОН) в случае, когда покрытие наносится из щелочного электролита, Пример. Заготовку размером 40 5x5 см из листового титана марки ВТ 1-0 продувают струей воздуха с порошком окиси алюминия в течение 5 мин. Привес после продувки составил 0,8 мг/см геометрической поверх-д5 ности. Затем образец подвергают термообработке 40 мин при 9 20 в токе азота и выдерживают в этой атмосфере до остывания. Затем электрохимически наносят платиновое покрытие толщиной 3 мкм.

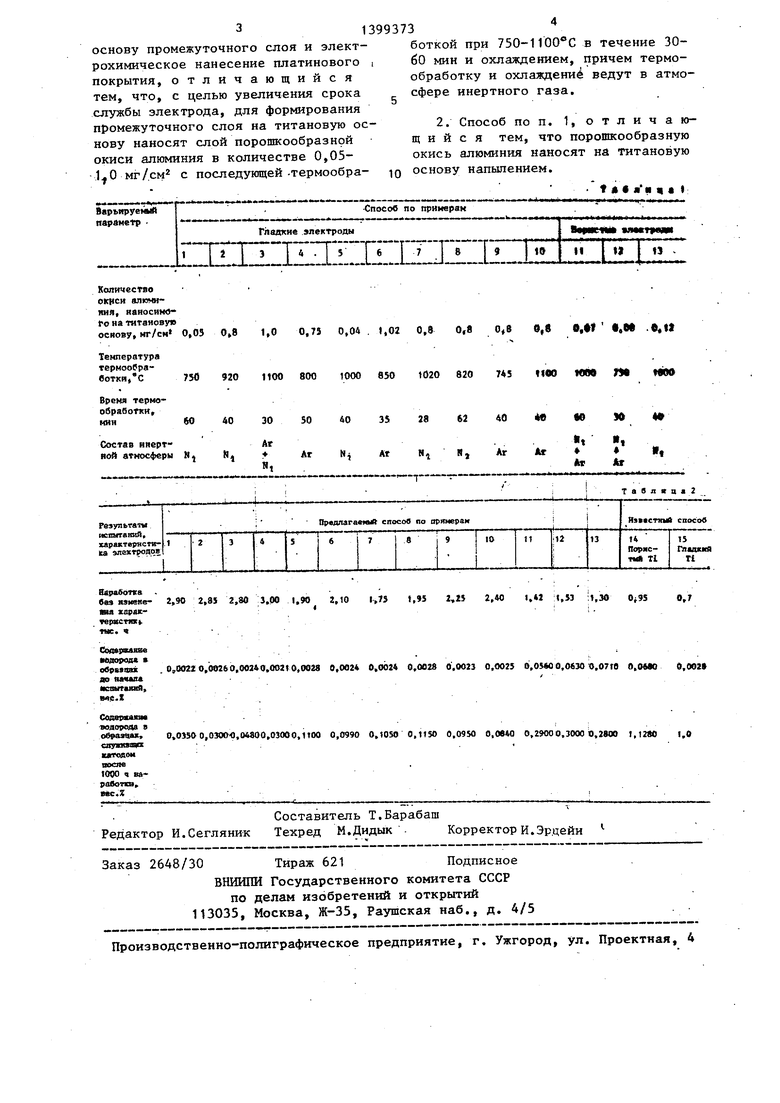

В табл. 1 представлены варианты изготовления электродов при различных параметрах.

По известному способу изготовлено е два образца на титановой основе из сплава ВТ1-0, которую обрабатьшали порошком, состоящим из железа (.75%) и окиси алюминия (25%) с последующим

50

с

10

15 20 5 30

5 0 5

е

0

нагреванием под вакуумом при 1000°С. Затем гальванически наносили платиновый слой толщиной 3 мкм. Коррозионная стойкость образцов проверялась в процессе электролиза воды с использованием твердого полимерного электролита при давлении 5 кг/см, причем испытаниям подвергались электроды, изготовленные предлагаемым и известным способом. Каждый испытуемьй образец электрода исследовался до и после 1000 ч работы на содержание водорода методом вакуумной экстракции. Результаты испытаний представлены в табл. 2.

На основании проведенных исследований и испытаний электродов можно заключить следующее.

В примерах 1,2,3,4 и 10 (табл,2) в предлагаемых режимах наблюдается максимальная наработка электродов без изменения их характеристик и наименьшее содержание водорода в них после 1000 ч работы в качестве катодов .

Нанесение окиси алюминия на основу в количестве меньшем 0,05 мг/см увеличивает наводороживание электрода при его эксплуатации в качестве катода, а в количестве большем 1 мг/ /см. ухудшает адгезию покрытия к ос- нове. Термообработка электрода при температуре меньше 750°приводит к неполному удалению окислов с поверхности титановой основы, а при температуре больше 1100°не приводит к существенному улучшению адгезии и коррозионных свойств. Проводить термообработку меньше 30 мин нецелесообразно, так как при этом не завершается процесс удаления окислов, а термообработка в течение более 60 мин нецелесообразна в связи с отсутствием приращения эффекта.

У электродов, изготовленных по известному способу, наводороживаемость благодаря наличию железа в подслое велика, а коррозионная стойкость низка.

Таким образом, наносимый подслой окисла алюминия под покрытие значительно препятствует проникновению водорода в титановую основу и увеличивает коррозионную стойкость.

Формула изобретения 1. Способ изготовле1шя электрода, включающий формирование на титановую

31399373

основу промежуточного слоя и элект- боткой при 750-1ЮО С в течение 30- рохимическое нанесение платинового i бО мин и охлаждением, причем термопокрытия, отличающийся обработку и охлаждение ведут в атмо- тем, что, с целью увеличения срока сфере инертного газа, службы электрода, для формирования

промежуточного слоя на титановую ос- 2. Способ по п. 1, отличаю- нову наносят слой порошкообразной щ и и с я тем, что порошкообразную окиси алюминия в количестве 0,05- окись алюминия наносят на титановую КО мг/.см с последующей-термообра- ю основу напылением.

t , I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гальванического платинирования титана | 1974 |

|

SU514922A1 |

| Способ изготовления катода | 1985 |

|

SU1326630A1 |

| Анод для электрохимических процессов | 1978 |

|

SU929744A1 |

| Электрод для электрохимического получения хлора и щелочи | 1981 |

|

SU1468970A1 |

| Способ электрохимической защиты металлических трубопроводов и других конструкций от коррозии в электролите под действием токов утечки | 1980 |

|

SU943324A1 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| Электролит для платинирования титана | 1980 |

|

SU954527A1 |

| Способ получения электрода для электрохимических процессов | 1988 |

|

SU1611989A1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| Способ получения электрода | 1976 |

|

SU644272A1 |

Изобретение относится к способам изготовления коррозионно-стойких электродов на основе титана для электрохимических процессов и может найти применение при изготовлении электродов, используемых в электролизерах дня разложения воды и хлоридных раст. воров. Целью изобретения является увеличение срока службы электрода. При изготовлении электродов на моно литную или пористую титановую основу наносят распьтением или седиментацией порошок окиси алюминия с размером частиц 1-3 мкм в количестве 0,05- 1,0 мг/см и основу подвергают термообработке в токе инертного газа при температуре 750-1100 С в течение 30- 60 мин, причем атмосфера инертного газа сохраняется над электродом до полного его остывания. После указанной обработки на поверхность основы гальванически наносят платиновое покрытие. Нанесение окиси алюминия на поверхность титановой основы повышает коррозионную стойкость электрода в катодных процессах,.увеличивая стойкость электрода к наводороживанию за счет окисного подслоя на титановой основе под платировым покрытием. Дополнительный положительный эффект от применения окиси алюминия состоит в улучшении структуры платинового покрытия за счет включения в платиновый слой коллоидальной формы AID(ОН) в случае, когда покрытие наносится из щелочного электролита. 2 табл.

Количество .

окиси влючияия, ианосяно-

f о на титаяовув

осиову, мг/см« 0,05 0,8 1,0 0,73 0,04. «,02 0,8 0,8 0«в в,в в, «.М .«

. X

Температура

термооРравоткя,С 750 920 1100 800 1000 850 1020 820 74S tIM ММ 1М МО

Время термообработки, НИИ 60 40 30 50 40 3S

Состав ниерт-At

йой атмосферы N N t

St

Ar N4

Выработка

«89 ияивяв- 2,90 2,8S 2,80 J.pO 1.90 Z,10 ,5 2,И 2,40 I.M :«,53 it,30 ,7

ma жафас-

Tepitcmti

ме« чI

Coaty ssse

«адород .

oepesmdc . 0,00210,(260,00240.002f 0,0028 0,0024 0,0024 0,0028 0,0023 0,0023 0,OS«0 0,ОвЗО 9,07tO 0,OMO 0002

tea яашии./

шаяпюаЯ,

ВА.е.Х

СодемАвм.

водорода в. .::

,0,0)50 0,03000,М900,03000,ПОО 0,0990 0,tOSO 0,1130 0,0950 О.ОвМ) 0,29000,3000 Ь,2800 1,1280 1.0

CUyAUftJB l ,1

кетовом

gocne

1000 ч ваработке.

ввс.Ж . . ,

Составитель Т.Варабаш Редактор И.Сегляник Техред М.Дидык . Корректор И.Эрдейи

28

6240«в«в

HI

T

Я, Ar

1 , AT

to Ar

M 4 t

Табяяаа

| Способ гальванического платинирования титана | 1974 |

|

SU514922A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-05-30—Публикация

1985-05-16—Подача