ной обработке, перенапряжение выделение кислорода оказывается значительно более высоким, т. е. селективность их возрастает. Так, при анодной поляризации металличе-: ского рутения в растворе ЗМ NaCl+0,01M НС1 плотностью тока 50 Ма/см, скорость растворения его составляет 5-10 , а содержание кислорода в выделяющемся газе 5-7 об. %, а после предлагаемой обработки скорость растворения электрода в тех же условиях снижается до 1-10 г/см, а содержание кислорода в газе до 0,2об. %. В качестве материала металлической основы используется Ti. Металлический рутений может наноситься любым из известных способов, например электролитически. Анодную обработку можно проводить в растворах кислот, устойчивых в условиях анодной поляризации, или их солей. С целью исключения потерь рутения при анодной обработке целесообразно проводить ее в сернокислом электролите рутенирования. Сочетание термической обработки с последующей анодной обработкой имеет важное значение. При одной только термической обработке электроды не обладают высокой коррозионной стойкостью, а содержание кислорода в выделяющемся на них газе значительно выше, чем на электродах, подвергнутых последующей анодной обработке. При анодной обработке электродов, не подвергнутых предварительно термообработке, происходит разрзшение активного покрытия. Получаемые предлагаемым способом электроды обладают высокой механической и коррозионной стойкостью. .При использовании их в качестве анодов при электролизе хлоридов щелочных металлов с целью получения хлора и щелочи расход рутения на 1 т хлора составляет 60 мг против 150 мг в случае .используемых в настоящее время электродов на основе двуокиси рутения. Следует отметить также, что с увеличением плотности тока на таких электродах расход рутения уменьшается. Электроды, получаемые в соответствии с предлагаемым способом, отличаются также высокой селективностью в отношении целевого продукта. Указанные свойства электродов позволяют с успехом использовать их в качестве анодов при электролизе растворов

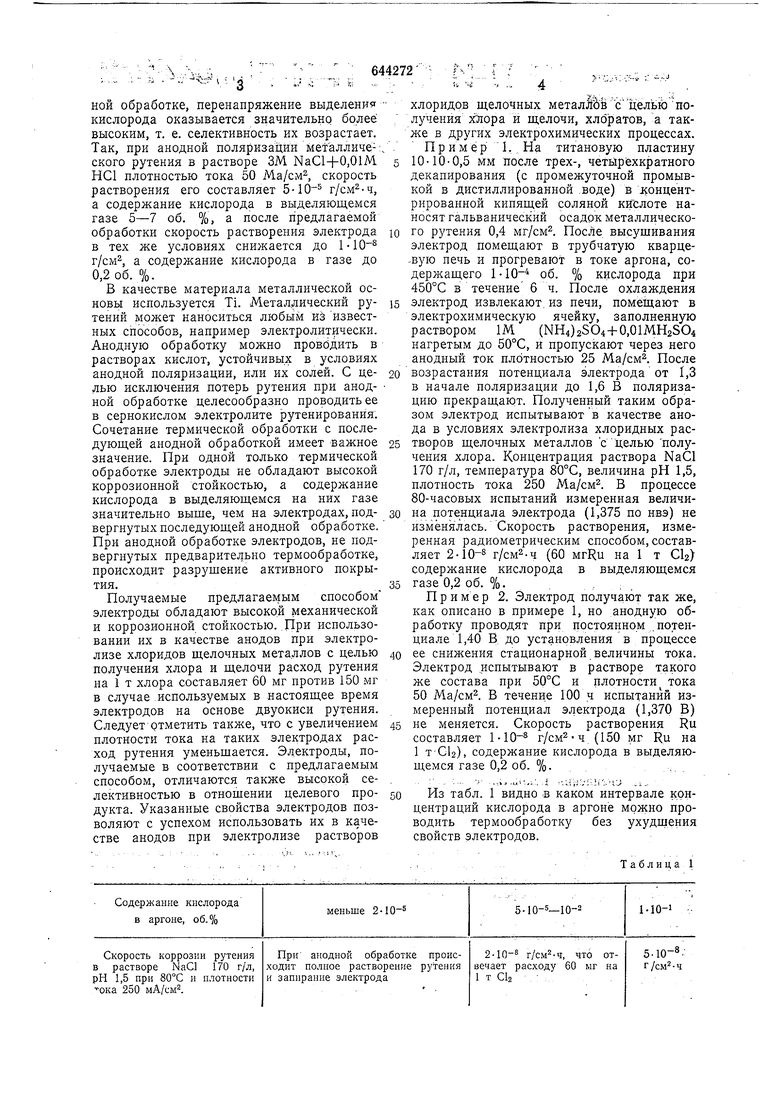

Содержание кислорода

меньше 2-10 в аргоне, об.%

При анодной обработке происходит полное растворение рутения и запирание электрода

1-10-1

5-10-5-10-2

2-10- , что отвечает расходу 60 мг на 1 т СЬ хлоридов щелочных металлов с цельюполучения хлора и щелочи, хлоратов, а также в других электрохимических процессах. Пример 1., На титановую пластину Ю-10-0,5 мм после трех-, четырехкратного декапирования (с промежуточной промывкой в дистиллированной воде) в концентрированной кипяп:1,ей соляной кислоте наносят гальванический осадок металлического рутения 0,4 мг/см. После высушивания электрод помещают в трубчатую кварце-вую печь и прогревают в токе аргона, содержащего 1-10-4 об. % кислорода при 450°С в течение 6 ч. После охлаждения электрод извлекают, из печи, поме1цают в электрохимическую ячейку, заполненную раствором 1М (NH4)2SO4+0,01MH2SO4 нагретым до 50°С, и пропускают через него анодный ток плотностью 25 Ма/см. После возрастания потенциала электрода от 1,3 в начале поляризации до 1,6 В поляризацию прекращают. Полученный таким образом электрод испытывают в качестве анода в условиях электролиза хлоридных растворов щелочных металлов сцелью получения хлора. Концентрация раствора NaCl 170 г/л, температура 80°С, величина рН 1,5, плотность тока 250 Ма/см. В процессе 80-часовых испытаний измеренная величина потенциала электрода (1,375 по нвэ) не изменялась. Скорость растворения, измеренная радиометрическим способом, составляет 2-10-8 (60 MrRu на 1 т СЬ) содержание кислорода в выделяющемся газе 0,2 об. %.. : Пример 2. Электрод получают так же, как описано в примере 1, но анодную обработку проводят при постоянном .потенциале 1,40 В до установления в процессе ее снижения стационарной величины тока. Электрод испытывают в растворе такого же состава при 50°С и плотности тока 50 Ма/см2. В теченце 100 ч испытаний измеренный потенциал электрода (1,370 В) не меняется. Скорость растворения Ru составляет 1-10- (150 мг Ru на 1 т-СЬ), содержание кислорода в выделяющемся газе 0,2 об. %. Из табл. 1 видно в каком интервале концентраций кислорода в аргоне можно проводить термообработку без ухудщения свойств электродов. :Таблица

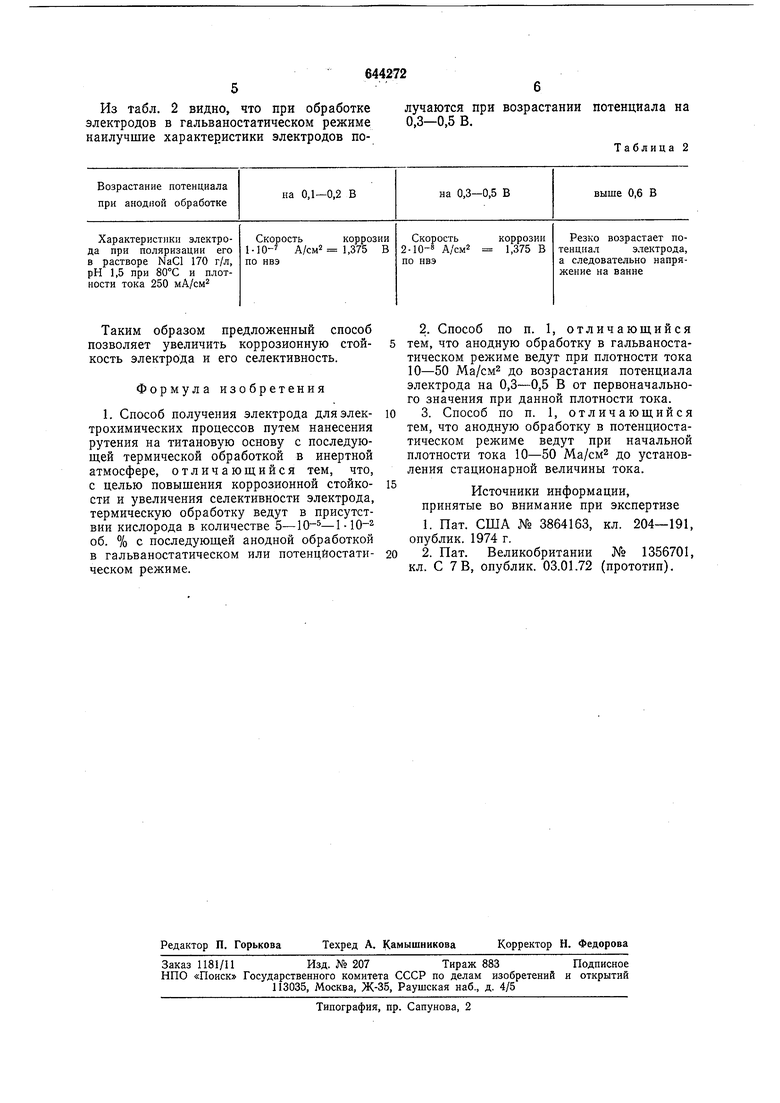

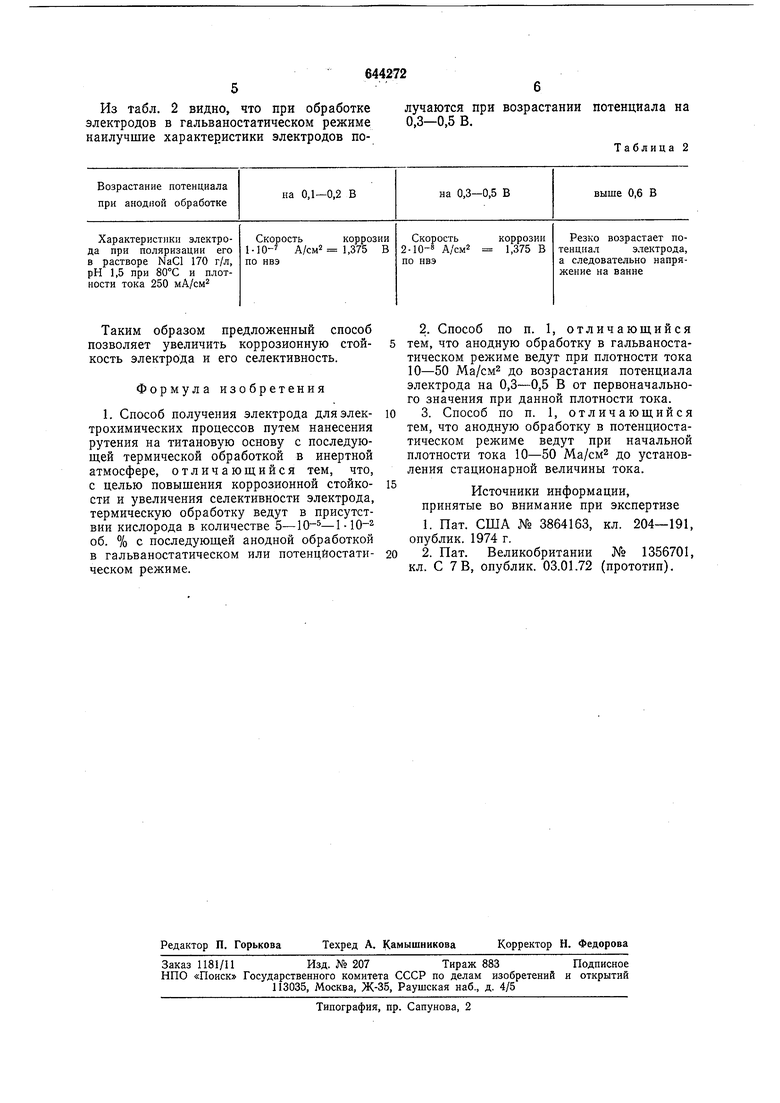

Из табл. 2 видно, что при обработке электродов в гальваностатическом режиме наилучшие характеристики электродов поВозрастание потенциала

на 0,1-0,2 В при анодной обработке

Скоростькоррозии

МО- А/см2 1,375 В по нвэ

Таким образом предложенный способ позволяет увеличить коррозионную стойкость электрода и его селективность.

Формула изобретения

1. Способ получения электрода дляэлектрохимических процессов путем нанесения рутения на титановую основу с последующей термической обработкой в инертной атмосфере, отличающийся тем, что, с целью повыщения коррозионной стойкости и увеличения селективности электрода, термическую обработку ведут в присутствии кислорода в количестве 5-10- -ЫОоб. % с последующей анодной обработкой в гальваностатическом или потенцйостатическом режиме.

лучаются при возрастании потенциала на 0,3-0,5 В,

Таблица 2

на 0,3-0,5 В

выше 0,6 В

Резко возрастает покоррозии1,375 В тенциалэлектрода, а следовательно напряжение на ванне

2.Способ по п. 1, отличающийся тем, что анодную обработку в гальваностатическом режиме ведут при плотности тока 10-50 Ма/см до возрастания потенциала электрода на 0,3-0,5 В от первоначального значения при данной плотности тока.

3.Способ по п. 1, отличающийся тем, что анодную обработку в потенциостатическом режиме ведут при начальной плотности тока 10-50 Ма/см до установления стационарной величины тока.

Источники информации, принятые во внимание при экспертизе

1.Пат. США № 3864163, кл. 204-191, опублик. 1974 г.

2.Пат. Великобритании № 1356701, кл. С 7В, опублик. 03.01.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2383660C1 |

| Анод для электрохимических процессов | 1983 |

|

SU1118716A1 |

| КАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2689985C2 |

| ИРИДИЕВО-ТИТАНОВЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2140466C1 |

| Электрод для электрохимического получения хлора и щелочи | 1981 |

|

SU1468970A1 |

| Способ получения хлора | 1984 |

|

SU1254061A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛИФАТИЧЕСКИХ БИС-ФТОРСУЛЬФАТОВ НА ЭЛЕКТРОКАТАЛИТИЧЕСКИХ НАНОРАЗМЕРНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2350596C1 |

| Способ обработки титана и его сплавов | 2023 |

|

RU2813428C1 |

| Способ оценки склонности гомогенных сплавов к селективной коррозии | 1991 |

|

SU1826047A1 |

Авторы

Даты

1982-08-30—Публикация

1976-08-02—Подача