Изобретение относится к металлургии и может быть использовано при выплавке сплавов для постоянных магнитов.

Целью изобретения является повышение окалиностойкости и магнитных свойств.

Предложенная лигатура содержит, мас.

Кремний 15-25

Марганец 15-40

Ниобий 15-30

Гафний Остальное

Выбор количественного соотношения элементов обусловлен следующим. Уменьшение содержания ниобия в составе лигатуры до менее 15% приводит к уменьшению стойкости сплавов к окислению с 1100 до 1000оС. Увеличение содержания ниобия до более 30% приводит к ухудшению механических и магнитных свойств.

Уменьшение содержания гафния в лигатуре до менее 5% приводит к снижению стойкости сплава к окислению при температурах 1000-1100оС. Увеличение содержания до более 5% вызывает снижение магнитных и механических свойств.

Снижение содержания кремния до менее 15% приводит к ухудшению обрабатываемости. Увеличение содержания кремния до более 25% вызывает резкое снижение коэрцетивной силы.

Уменьшение содержания марганца менее 15% приводит к ухудшению механических свойств, увеличение содержания марганца более 40% вызывает резкий спад магнитных свойств магнитной индукции и коэрцитивной силы.

П р и м е р. Лигатуры выплавляли в индукционной печи на воздухе и в атмосфере аргона в тигле из окиси алюминия. При выплавке на воздухе, учитывая угар металла, гафния и марганца, дают на 10-15% кремния на 5-10% ниобия на 1-2% выше верхнего предела.

При выплавке в защитной атмосфере аргона дают в завалку гафния и марганца на 10-12% кремния на 5-8% выше верхнего предела, ниобий по шихтовке.

Использование предложенной лигатуры для раскисления и легирования сплавов для постоянных магнитов приводит к получению принципиально нового качества сплава, не окисляющегося в диапазоне температур от 5000 до 1000-1100оС.

При температурах термической обработки вместо толстого пористого слоя окалины образуется тонкий плотный защитный слой окислов.

Наблюдающееся заметное снижение скорости окисления связано со значительным снижением подвижности электронов, которые необходимы при образовании конденсированной фазы-окислов, т.е. при снижении подвижности электронов соответственно снижается скорость образования окалины на поверхности заготовок магнитов. Подвижность электронов в сплаве при обработке сплава заявленной лигатурой снижается с 34,7 до 5-6,7 см2/В˙с.

С другой стороны, скорость окисления магнитов будет определяться свойствами образовавшейся окисной пленки на поверхности металла.

При обработке жидкого металла заявляемой лигатурой на поверхности твердого металла при термообработке образуется плотный слой окислов.

Крайне низкая способность упорядоченных сплавов алнико к пластической деформации обуславливается низкой возможностью движения сверх дислокаций.

Предложенная лигатура в своем составе содержит гафний, который является сильнейшим раскислителем для сплавов на основе железа, кобальта, никеля, а также для сплавов алнико.

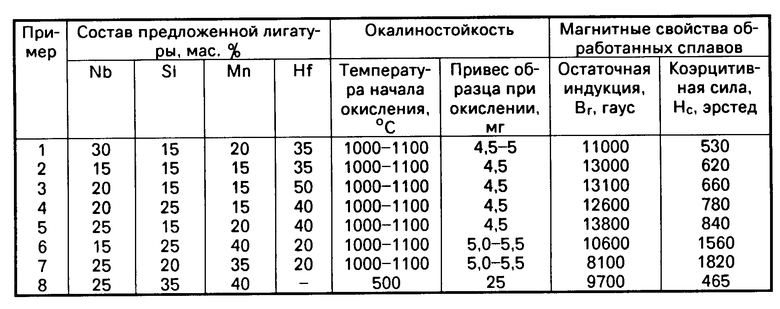

В таблице приведен химический состав сплавов, обработанных заявляемой лигатурой, и результаты ее испытаний. Металл, полученный с использованием заявляемой лигатуры, как правило содержит гафний. Количество растворенного кислорода и неметаллических включений в металле меньше, чем в плавках, выплавленных с известной лигатурой (см. таблицу).

В таблице приведено общее содержание кислорода, входящего как в состав неметаллических окисных включений, так и растворенного в металле.

В общем виде зависимость понижения магнитных свойств от степени загрязнения металла неметаллическими включениями можно объяснить следующим образом. Всякие дефекты ферромагнитного кристалла (неметаллические включения), трещины, газовые пузыри и поры, границы зерен и границы блоков, химические и газовые неоднородности) приводят к местному замыканию магнитного потока, что, в конечном счете, уменьшает результирующую намагниченность насыщения, т.е. магнитные свойства снижаются.

Сплавы, выплавленные с применением лигатуры, имеют магнитные свойства, превосходящие свойства сплавов, обработанных известными лигатурами (см. таблицу).

Отступление от состава заявляемой лигатуры приводит к понижению окалиностойкости на 100оС и снижению магнитных свойств.

Способ введения лигатуры в обрабатываемый сплав зависит от применяемой технологии выплавки, причем остаточное содержание элементов, входящих в лигатуру, должно быть следующим: марганец, кремний, гафний не более 1% ниобий не более 1,5%

В результате применения предложенной лигатуры получают сплавы с повышенной окалиностойкостью, более чистые по кислороду и неметаллическим включениям с высокими магнитными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1984 |

|

SU1332848A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1972 |

|

SU359278A1 |

| Лигатура для раскисления и легирования стали | 1982 |

|

SU1089161A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| Лигатура | 1976 |

|

SU574479A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2276192C1 |

| Способ производства фосфористой электротехнической стали | 1991 |

|

SU1802819A3 |

| Способ получения магнитотвердых сплавов типа ЮНДКТ | 1991 |

|

SU1822441A3 |

| Способ производства стали | 1981 |

|

SU969750A1 |

Изобретение относится к металлургии и может быть использовано при выплавке сплавов для постоянных магнитов. Целью изобретения является повышение окалиностойкости и магнитных свойств сплавов. Предложенная лигатура для раскисления и легирования сплавов для постоянных магнитов содержит, мас.%: кремний 15-25, марганец 15-40, ниобий 15-30 и гафний - остальное. Использование предложенной лигатуры позволяет получить сплавы с повышенной окалиностойкостью, более чистые по кислороду и неметаллическим включением с высокими магнитными свойствами. 1 табл.

ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ, содержащая кремний, марганец и ниобий, отличающаяся тем, что, с целью повышения окалиностойкости и магнитных свойств, она дополнительно содержит гафний при следующем соотношении компонентов, мас.

Кремний 15 25

Марганец 15 40

Ниобий 15 30

Гафний Остальное

| Сплав для раскисления и легирования стали | 1974 |

|

SU514033A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1986-03-28—Подача