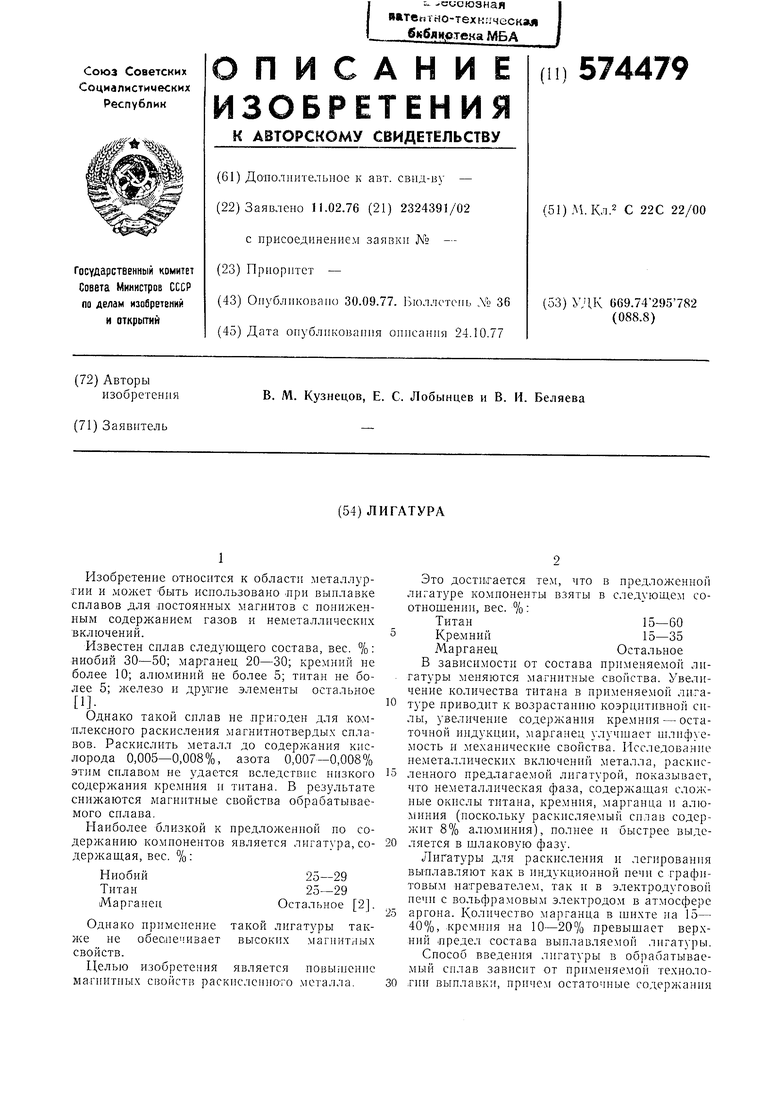

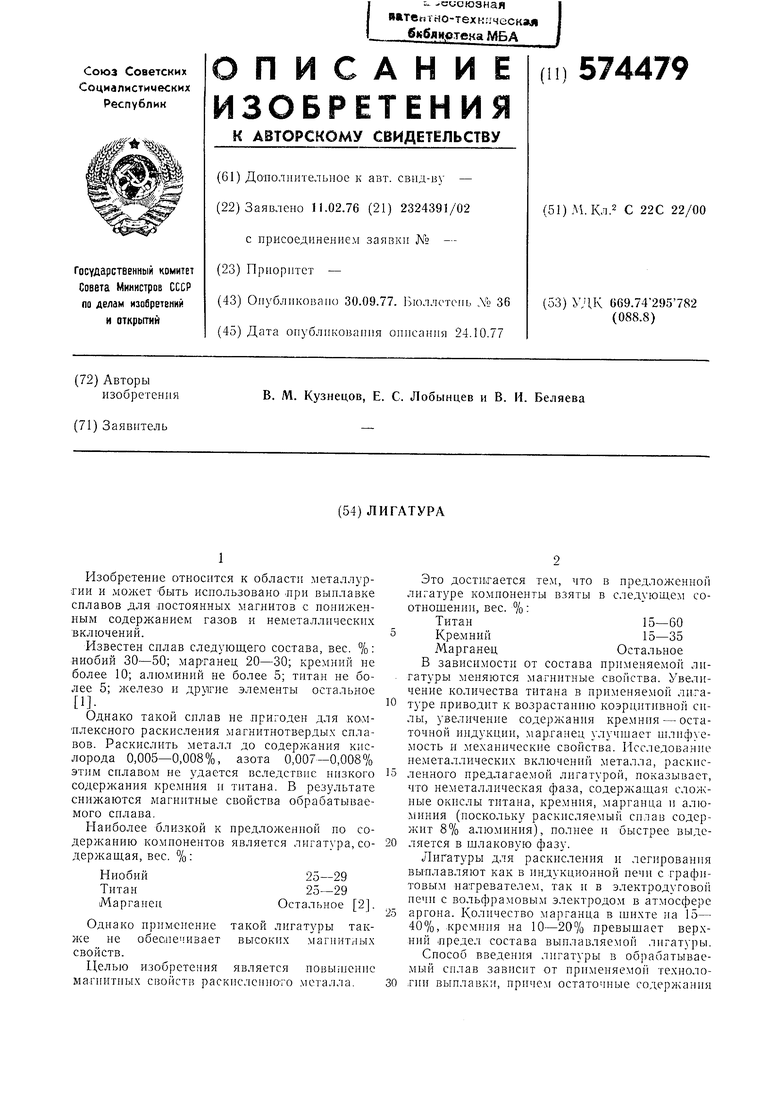

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1975 |

|

SU565072A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1972 |

|

SU359278A1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1984 |

|

SU1332848A1 |

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1986 |

|

SU1400123A1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| Способ производства стали | 1981 |

|

SU969750A1 |

| СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА | 2016 |

|

RU2620405C1 |

| ЛИГАТУРА | 1992 |

|

RU2017853C1 |

элементов раскислителеи в сплаве не должны превышать 2% титана, 1% марганца и 1% кремния.

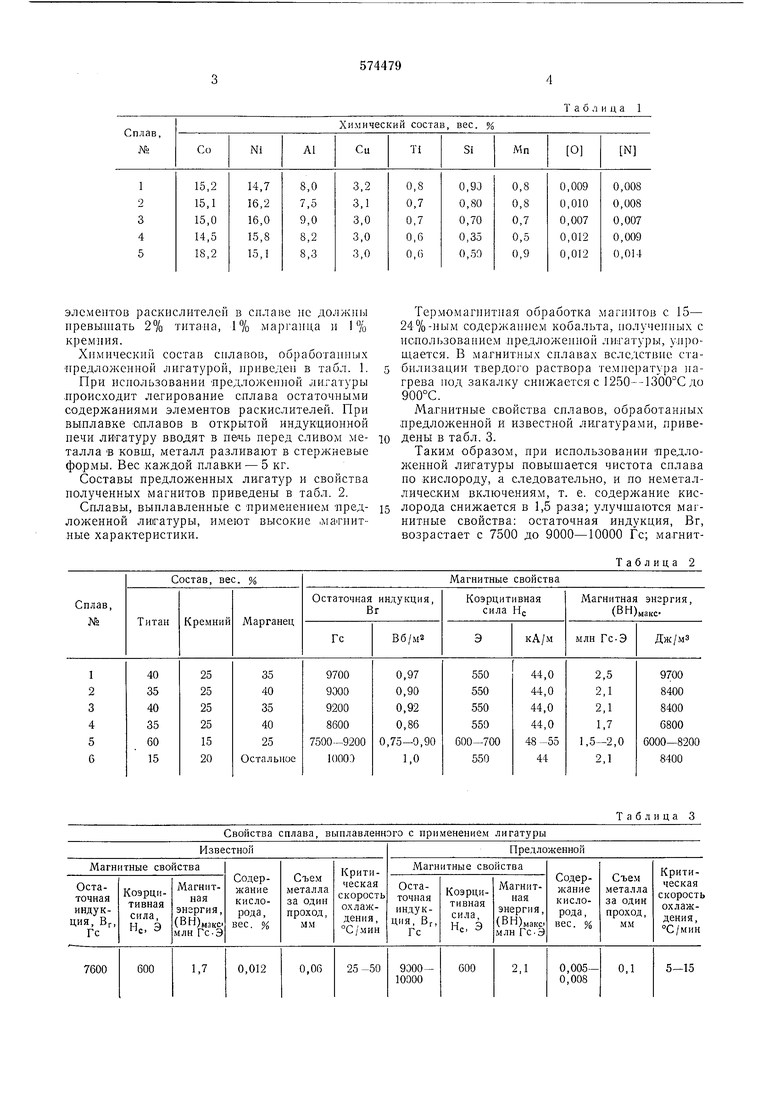

Химический состав силавов, обработанных -предложенной лигатурой, приведен в табл. 1.

При использова.нии предложеппой лигатуры .происходит легирование сплава остаточными содержаниями элементов раскислителеи. При выплавке сплавов в открытой индукционной печи лигатуру вводят в печь перед сливом металла В ковш, металл разливают в стержневые формы. Вес каждой плавки - 5 кг.

Составы предложенных лигатур и свойства полученных магнитов приведены в табл. 2.

Сплавы, вынлавлепиые с применением предложенной лигатуры, нмеют высокие ,магнит,ные характеристики.

Свойства сплава, выплавленного с применением лигатуры

Известной

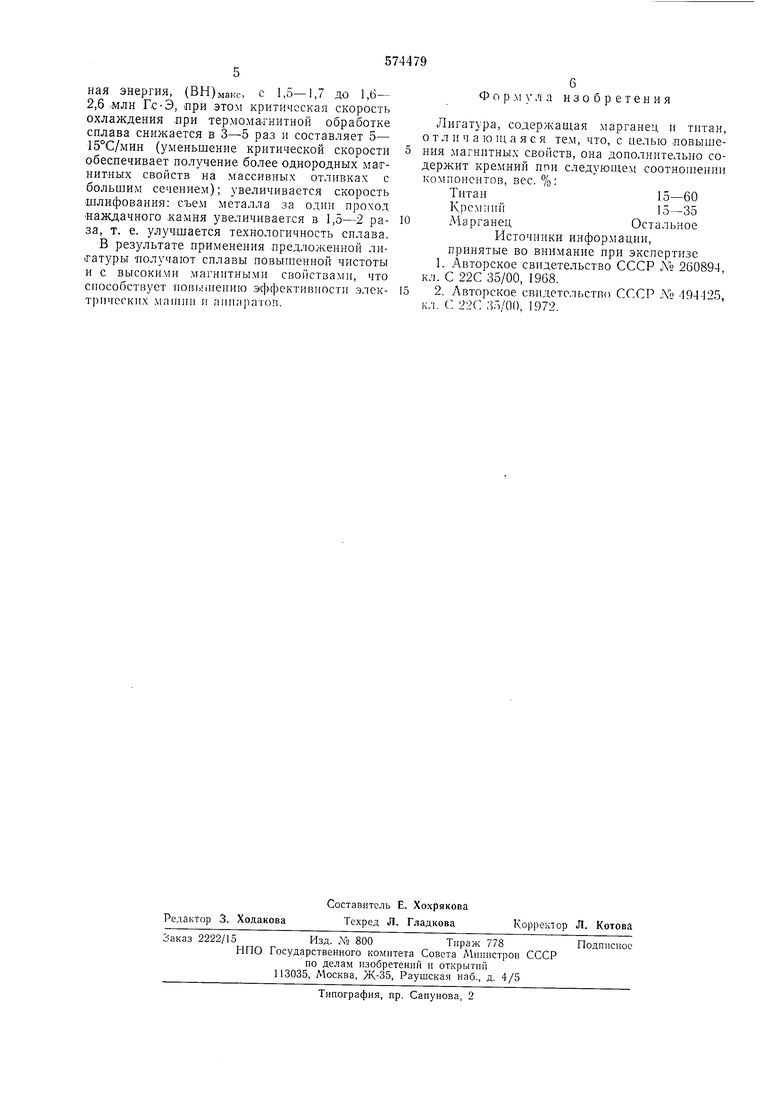

Тер.момагнитная обработка магнитов с 15- 24%-ным содержанием кобальта, полученных с использованием предложенной лигатуры, упрощается. В магнитных сплавах вследствие стабилизадии твердого раствора температура нагрева под закалку снижается с 1250--1300°С до 900°С.

Магнитные свойства сплавов, обработанных предложенной и известной лигатурами, приведены в табл. 3.

Таким образом, при использовании предложенной лигатуры повышается чистота сплава по кислороду, а следовательно, и по неметаллическим включениям, т. е. содержание кислорода снижается в 1,5 раза; улучшаются магнитные свойства: остаточная индукция, Вг, возрастает с 7500 до 9000-10000 Гс; магнитТаблица 2

Таб.чица 3

Предложенной 5 ная энергия, {ВН)макс, с 1,5-1,7 до 1,6- 2,6 млн Гс-Э, лри этом критическая скорость охлаждения лри термома.гнитной обработке сплава снижается в 3-5 раз и составляет 5- 15°С/мин (уменьшение критической скорости5 обеспечивает получение более однородных магнитных свойств на массивных отливках с больщим сечением); увеличивается скорость шлифования: съем металла за одни проход Наждачного «амия увеличивается в 1,5-2 ра-10 за, т. е. улучшается технологичность сплава. В результате применения предложенной ли1гатуры получают сплавы повышенной чистоты и с высокими .магнитными свойствами, что способствует пов1 П1ению эффективности элск- 5 трических .xiainnii и аппаратов. 6 Формула изобретения Лигатура, содержащая марганец и титан, отличающаяся тем, что, с целью ловышения магнитных свойств, она дополнительно содержит кремний ппи следующем соотношеиии компонентов, вес. %: Титан 15-60 Кремний 15-35 Марганец Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 260894, кл. С 22С 35/00, 1968. 2. Авторское свидетельство СССР ,М -194425, кл. С 22С ,35/00, 1972.

Авторы

Даты

1977-09-30—Публикация

1976-02-11—Подача