и

1401016

да 10 с диффузором 11. В шшнен час- между камерами размещены 14. ти аппарата размещаются камеры с ка- Патрубок 19 каго;1ных камер соединен тодами 15, стенки камер выполнены в с патрубками отвода фильтрата из виде полупроницаемых мембран 17, а ультрафильтров 9. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для извлечения маслопродуктов | 1984 |

|

SU1194846A1 |

| Установка ультрафильтрационного разделения высококонцентрированных устойчивых водомаслянных эмульсий | 1987 |

|

SU1668309A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2031852C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2039709C1 |

| Аппарат для извлечения лакокрасочных материалов из сточных вод | 1986 |

|

SU1373690A1 |

| Установка для ультрафильтрационного разделения высокоустойчивых эмульсий | 1986 |

|

SU1340799A1 |

| Способ очистки маслоэмульсионных сточных вод | 1989 |

|

SU1792729A1 |

| Установка для извлечения маслопродуктов из отработанных водных эмульсий | 1989 |

|

SU1662941A1 |

| Установка для ультрафильтрационного обезвреживания высокоустойчивых эмульсий отработанных смазочно-охлаждающих жидкостей | 1986 |

|

SU1411290A1 |

| Аппарат для очистки водных растворов | 1990 |

|

SU1754663A1 |

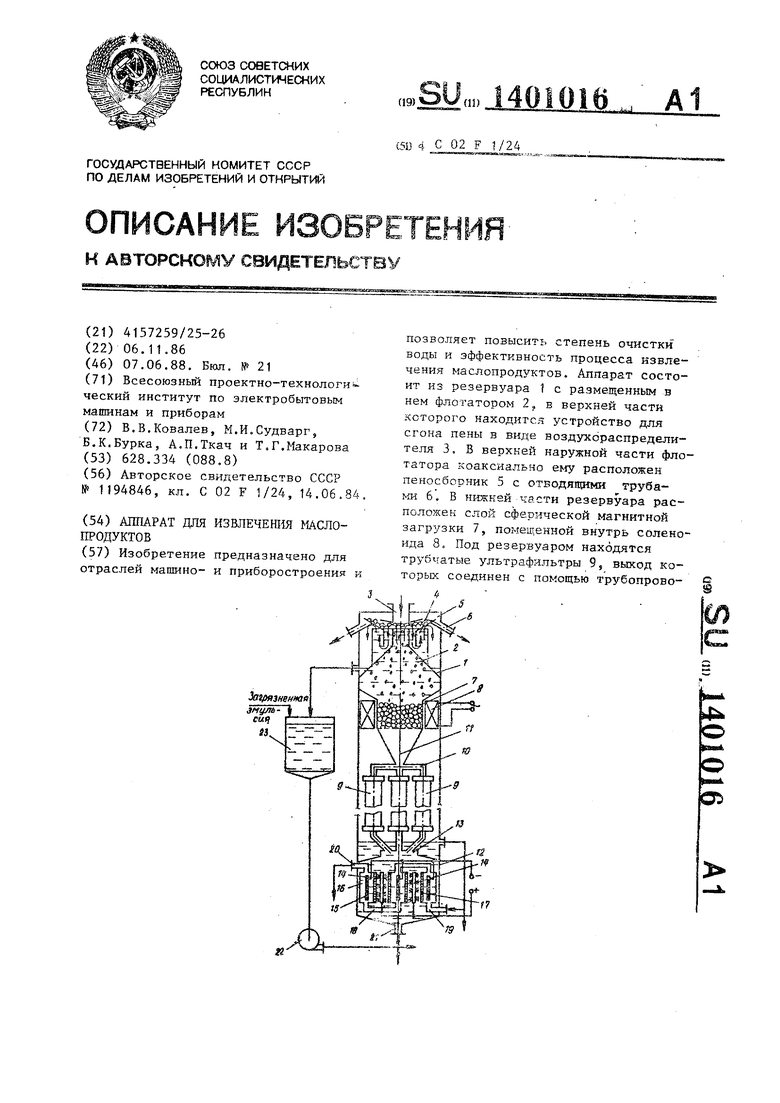

Изобретение предназначено для отраслей машине- и приборостроения к позволяет повысит1 степень очистки воды и эффективность процесса извлечения маслопродуктов. Аппарат состоит из резервуара 1 с размещенным в нем флотатором 2, в верхней частн которого находится устройство для сгона пены в виде воздухораспределителя 3. В верхней наружной части флотатора коаксиально ему расположен пеносборник 5 с отводящими трубами 6. В нижней части резервуара расположен слой сферической магнитной загрузки 7, помещенной внутрь соленоида 8. Под резервуарам находятся трубчатые ультрафильтры 9, выход которых соединен с помощью трубопровос

1

Изобретение относится к извлечению нефте- и маслопродуктсЕ. из отработанных водных эмульсий и может быть использовано при извлечении масла из отработанных смазочно-ох- лаж, жидкостей (СОЖ), а также отработанных моющих и обезжиривающих растворов в отраслях машино- и приборостроения с целью их последующей утилизации.

Цель изобретения - повышение степени очистки воды и эффе стивно-- сти процесса извлечения маслопро- дуктов.

Поставленная цель достигается тем, что аппарат дополнительно снабжен размещенным под ультрафипьтраци- онными элементами напорным коническим резервуаром с распределителем, содержащим катоды, помещенные в камеры,образованные riOJTynpoHHua- емой мембраной и соедин€1нные системой трубопроводов для раздельной обработки фильтрата в катодном пространстве, и аноды с возможностью подачи обрабатываемой жидкости вдоль их поверхности в ультрафильтрационные элементы, над которьми размещена сферическая магнитная загрузка, помещенная в соленоид, подключенный к источнику переменного тока для возможности ее магнитоожи5кения и обеспечения флотационного выделения масло- продуктов .

На чертеже представлен аппарат, общий вид.

Аппарат состоит из резервуара 1 с размещенным в нем фпотатором 2. конической ф(рмы, в верхней части которого Н 1ходится устройство для сгона пены с поверхности резервуара в виде воздухораспределителЕ 3. В . верхней наруркной части флотатора,, представляющей собой обратный конус 4, коаксиально ему пасположен

0

5

0

Q

5

2

пеносборник 5 с отводящими труба- м и 6,

В нижней части резевруара расположен слой сферической магнитной загрузки 75 помещенной внутрь соленоида 8, подк,1 юг1енного к источнику переменного тока„ Под резервуаром находятся трубчатые ультрафильтры 9,, выход которьпг- соединен с помощью трубопровода :0 диффузором 1 1 с днищем резервуара I . На входе в трубчатые ультрафильтры расположен напорный конический резервуар 12 с распределителем IJ. ь напорном коническом резервуаре находятся аноды 1А и катоды 15, помещенные в камеры 16, боковые стенки которых,обращен- к анодам, представляют собой полупроницаемые мембраны 17. Катодные камерь; последовательно соедине- нь; между собой с помощью трубопроводов 18 с патрубками ввода 19 и вывода 20. Обрабатываемый раствор подается в напорный конический резервуар 12 через патрубок 21 с помощью насоса 22 из емкости 23,

/шпарат работает следующим обра- зом.

Отработанная водная эмульсия нефтепродуктов j подлежащая обработке, накапливается в емкости 23 и насосом 22 подается через патрубок 21 Б напорный конический резервуар 12, В начальньй период работы аппарата катодные камегрь 16 заполняются водопроводной водой. По мере заполнения резервуара 12 обрабатываемой эмульсией катодь; 15 и аппцы 14 под- к;тючаются в источнику постоянного тока. Под действием электрического тока происходит электролиз воды. Разделе};ие катодного и анодно- гэ пространст полупроницаемой мембраной 17 приводит к подкис- ленпю обрабатываемой эмульсии, проте

кающей вдоль анодов 14 и подаваемой с помощью распределителя 13 в трубчатые ультрафильтры 9. Внутри ультрафильтров поддерживается избыточное давление, составляющее 2-6 атм, и являющееся движущей силой процесса ультрафильтрации, в результате кторого через поверхность ультрафильтров проникает фильтрат - вода с растворенными в ней низкомолекулярными компонентами, в частности содержащимися в обрабатываемой жидкости эмульгаторами. Фильтрат стекает с наружной поверхности ультрафильт- ров и по системе трубопроводов 18 через патрубок 19 подается в катодные камеры 16 либо частично выводится из аппарата. В процессе протекания через катодные камеры в ре- зультате диафрагменного электролиза происходит подщелачивание, т.е. нейтрализация фильтрата.

Обработанный фильтрат выводится из аппарата через патрубок 20. Эмульсия, обработанная в трубчатых ультрафильтрах 9, поступает через трубопроводы 10 в диффузор для равномерного распределения жидкости по нижнему сечению резервуара 1, где находится сферическая магнитная загрузка 7. При подключении соленоида 8 к источнику переменного тока происходит магнитоожижение загрузки, следствием чего является обильное вьщеление растворенных газов и развитие эффектов флотации деэмуль- гированных частиц масел, которые накапливаются в верхней части флотатора конической формы. Удаление из аи парата образующегося фотоконденсата осуществляется с помощью воздухораспределителя 3 в пеносборник 5 и далее - через отводящие трубы 6.

Рециркуляция обрабатываемой жид- кости осуществляется через емкость 23 с помощью насоса 22.

В качестве мембран могут быть использованы инертные перегородки из тканей хлорин, бельтинг-ткани и других. Аноды изготавливают из высоколегированной нержавеющей стали с набором веерообразных проволочных элементов. Сферическая магнитная за грузка изготавливается из гексафер- рита бария, спеченного с керамикой, и намагничена до магнитного -насыщения .

0

0 5 0

5 0 g 0

5

0 g

16

Разделение анодного и катодного пространств полупроницаемой мембраной обеспечивает подкисление анодного пространства, через которое подается обрабатываемая жидкость - отработанные СОЖ или моечный раствор , в состав которых всегда входят содопродукты. По мере закисления жидкости происходит образование в ней углекислого газа, который совместно с пузырьками электролизных газов образует газожидкостную смесь, поступающую в ультрафильтры. При этом аноды благодаря наличию веерообразных проволочных элементов обеспечивают электрохимическую активность из-за сосредоточения силовых линий электрического поля на их торцах. Кроме того, благодаря избыточному давлению жидкости в аппарате создаются условия для более эффективного протекания электродных процессов, приводящих к интенсификации электролиза воды и более обильному газовыделению на электродах.

Образование газожидкостной смеси положительно влияет на процесс ультрафильтрации путем снижения концентрационной поляризации за счет тур- булизации потока жидкости в ультрафильтрах. Кроме того, обеспечивается непрерывный процесс очистки пор мембраны пузырьками газов за счет частичного прохождения этих газов через них, что способствует увеличению производительности трубчатых ультрафильтров и продолжительности их работы до регенерации.

Обработка жидкости в электрическом поле и ее закисление приводит к потере стабильности эмульсии и улучшению условий коалесценции де- эмульгированных частиц масел, обеспечивая также улучшенные условия для процесса ультрафильтрации.

Отвод в процессе ультрафильтрации воды с низкомолекулярными компонентами, являющимися эмульгаторами, приводит к дополнительной потере стабильности эмульсии.

Наличие диффузора на выходе из ультрафильтров приводит к резкому падению давления жидкости в аппарате, выделению газовой фазы и обе- спечению гидродинамических условий для выделения маслопродуктов.

Обработка жидкости магнитоожижен- ным слоем сферической загрузки обе-

514

спеч1геает более полное ее деэмульги- рование за счет механической обработки воздействия постоянного и переменного магнитных полей и коалесцен- ции частиц масла, при этом одновре- менно интенсифицируется газовьщеле- ние.

Скоалесцированные маслопродукты концентрируются: в верхней конической части флотатора и в виде 4)лотокон- денсата выводятся из аппарата на утилизацию.

Фильтрат отводится через катодные камеры диафрагменного электролизера, где вновь защелачивается и может повторно использоваться при приготовлении рабочих моечных jjacTBopoB или эмульсий (СОЖ).

Формула изобретения

Аппарат для извлечения маслопро- дуктов, содержащий резервуар с конической перегородкой и пеносборником, 25

g

0

5

0

5

166

ультрафильтрационные элементы с патрубком отвода фильтрата, рециркуляционные трубопроводы и блок электродов 5 отличающийся тем, что5 с целью повышения степени очистки воды и эффективности процесса извлечения маслопродуктов, он снабжен загрузкой в виде сферических элементов из ферромагнитного материала, размещенной в нижней части резервуара, соленоидом, укрепленным снаружи резервуара и подключенным к источнику переменного тока, цилиндроконичаским резервуаром с распргделитегшм, установленным под улътрафильтрационкыми элементами, и рядом последовательно соединенных камер, помещенных в ци- линдроконический резервуар, причем электроды размещены соответственно катоды - в камеразс, аноды - между камерами, а стенки камер выполнены в виде полупроницаемых мембран, а патрубок отвода фильтрата соединен с входом в катодную камеру.

| Аппарат для извлечения маслопродуктов | 1984 |

|

SU1194846A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-06—Подача