Изобретение относится к обезвреживанию нефте- и маслосодержащих сточных вод и предназначено для разделения высокоустойчивых эмульсий, например, отработанных обезжиривающих растворов, или смазочно-охлаждающих жидкостей, сбрасываемых в процессе обработки поверхности перед нанесением покрытия, а также в процессах холодной обработки металлов с целью создания замкнутых циклов использования воды и утилизации извлекаемых нефтепродуктов.

Целью изобретения является повышение производительности установки при одновременном снижении затрат электроэнергии.

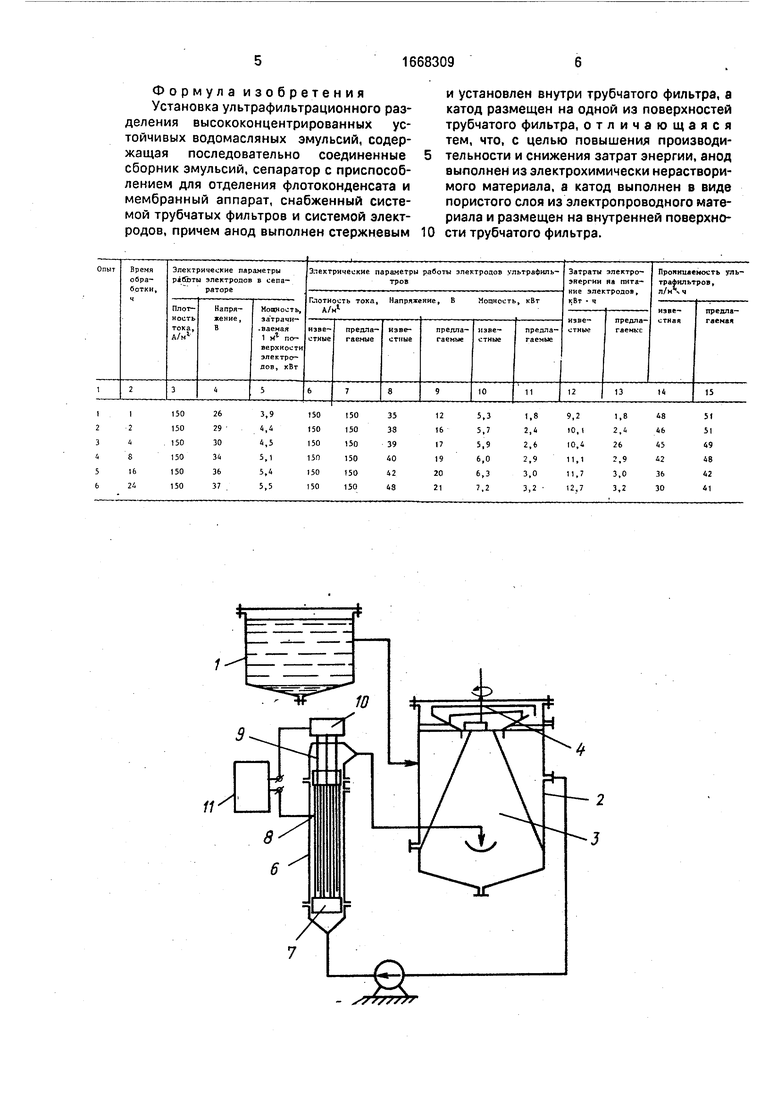

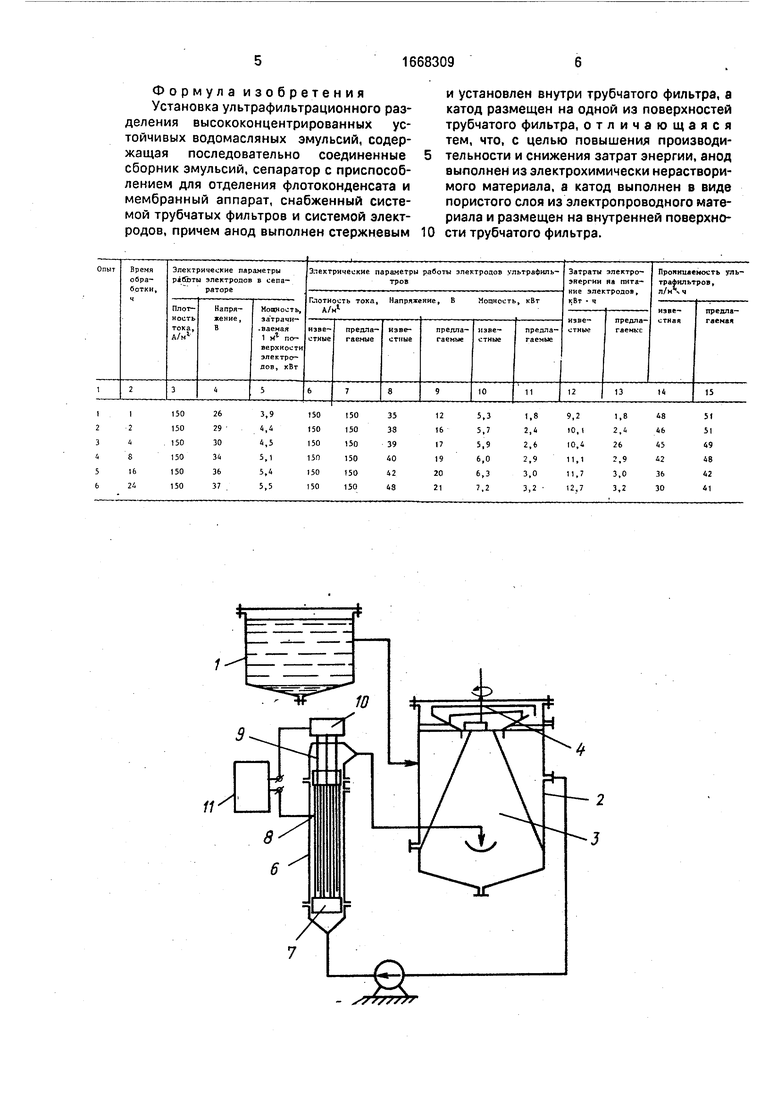

На чертеже схематически представлена установка ультрафильтрационного разделения высококонцентрированных устойчивых эмульсий.

Установка содержит сборник 1 эмульсии, сепаратор 2, в котором размещены флотатор 3 конической формы с устройством 4 для сбора и удаления сфлотированных нефтепродуктов. Сепаратор 2 соединен трубопроводами с циркуляционным насосом 5 и мембранным аппаратом 6. Мембранный аппарат 6 снабжен системой трубчатых ультрафильтров 7, на внутренней поверхности которых нанесен полупроницаемый токо- проводящий слой 8, в каждом напорном канале трубчатого ультрафильтра 7 по оси расположен стержень 9 из электрохимически пассивного материала. Токопроводя- щий слой 8 подключен к отрицательному полюсу источника 10 питания постоянного тока, а стержни 9 при помощи токопровода

О

Os

00

ы

о о

11 подключены к положительному полюсу данного источника 10 питания.

Анодные стержни выполняют из электрохимически пассивного материала, например нержавеющей стали или свинца. Катод - токопроводящий полупроницаемый слой получают химической металлизацией стек- лопластикового каркаса трубчатого ультрафильтра, путем прокачивания через напорные каналы под давлением раствора активации, например водного раствора, содержащего боргидрид натрия, гидроокись щелочного металла, фенолфталеин и диме- тилформамид с последующей металлизацией, например, в аммиачном растворе никелирования. Возможны другие варианты применения в качестве катода токопро- водящей полупроницаемой мембраны, например графитового трубчатого ультрафильтрационного элемента.

Установка работает следующим образом.

Отработанная смазочно-охлаждающая жидкость или обезжиривающий раствор подается для отстаивания в сборник 1 эмульсий, из которого отделенная от механических примесей водомасляная эмульсия поступает в сепаратор 2 и затем по мере его заполнения подается по трубопроводу при помощи циркуляционного насоса 5 в мембранный аппарат 6. Под действием обратноосмотического давления в мембранном аппарате 6 на поверхности полупроницаемой мембраны водомасляная эмульсия частично разделяется на фильтрат, прошедший сквозь мембрану, растворитель с низкомолекулярными детергентами и концентрат, содержащий свободные и эмульгированные масла и другие загрязнения, который из мембранного аппарата под избыточным давлением перетекает во флотатор 3 сепаратора 2. При включении циркуляционного насоса 5 одновременно подается электрическое питание на электроды ультрафильтров.

Интенсивное газовыделение на поверхности полупроницаемой мембраны приводит к значительному массообмену между примембранным пространством и ядром потока, что ведет к выравниванию концентрации растворенного вещества в сечении потока и исключению влияния концентрационной поляризации на мембранный процесс.

Электрогенерированные газы водорода и кислорода, транспортируемые потоком концентрата, выделяясь во флотаторе 3, флотируют в верхнюю часть свободные и частично эмульгированные масла, которые при помощи устройства 4 выводятся из установки в виде концентрата нефтепродуктов, который направляется на утилизацию. Фильтрат с установки используется на повторное использование или сбрасывается в

канализационную сеть. По мере вывода фильтрата из установки из сборника 1 эмульсии в сепаратор 2 для поддержания определенного уровня воды во флотаторе 3 подается эмульсия, подлежащая разделению.

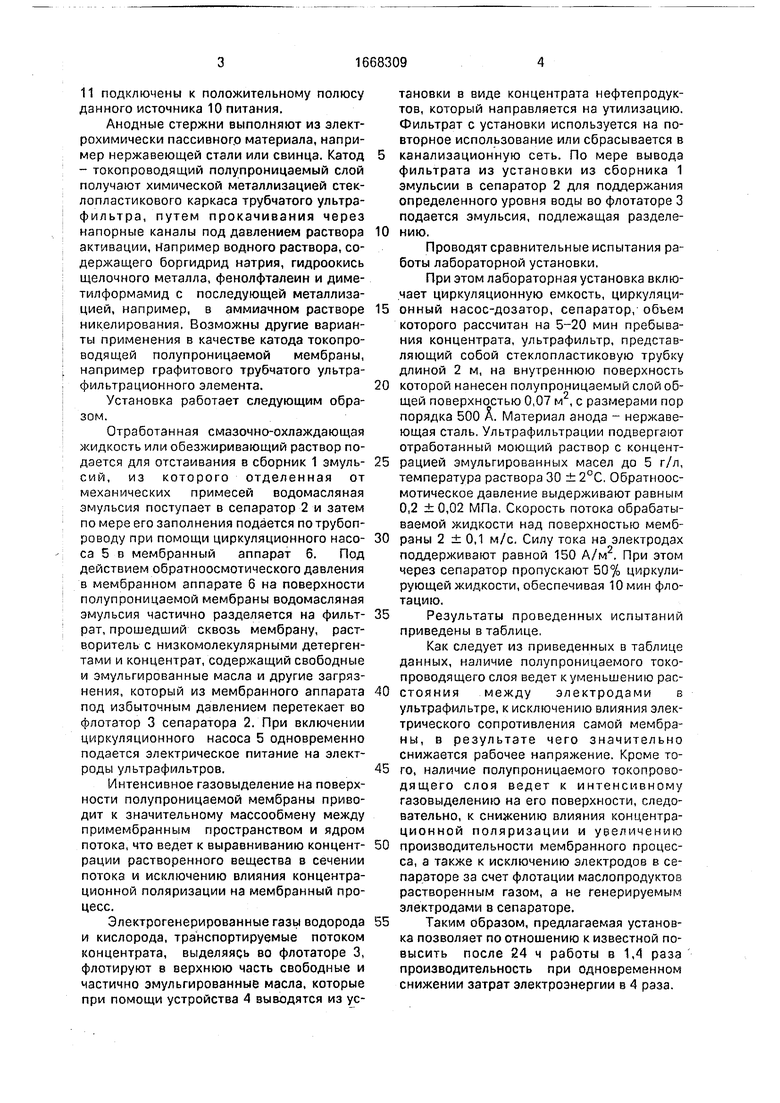

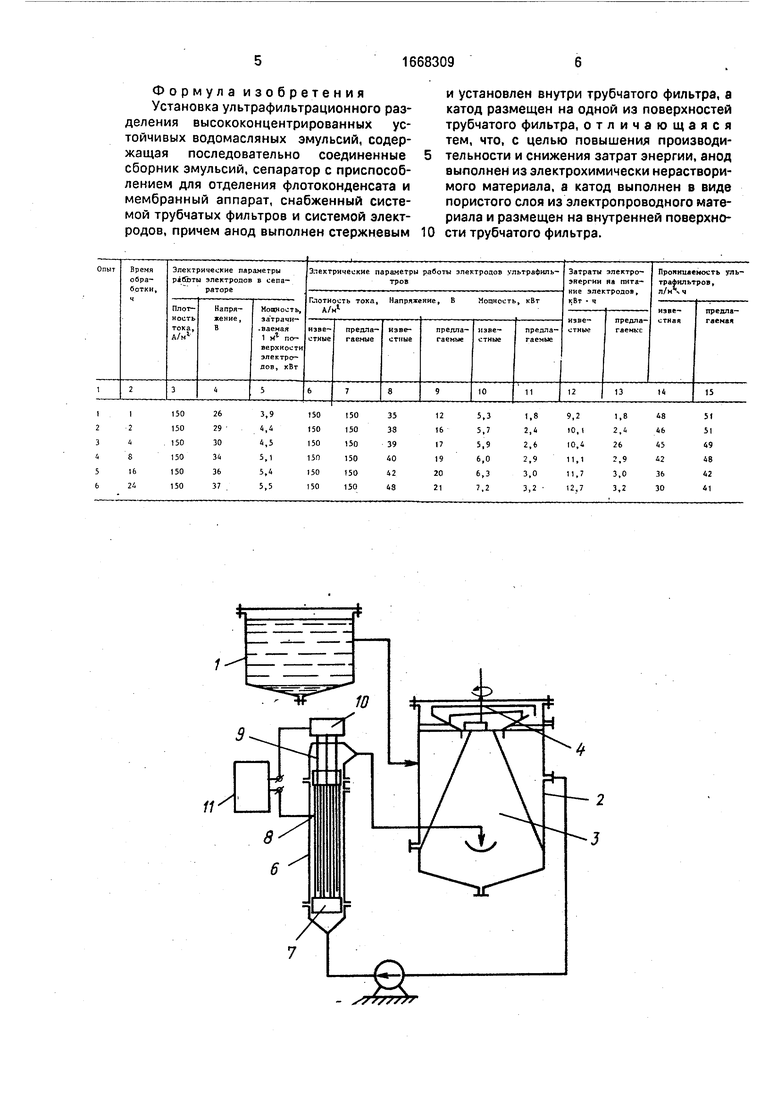

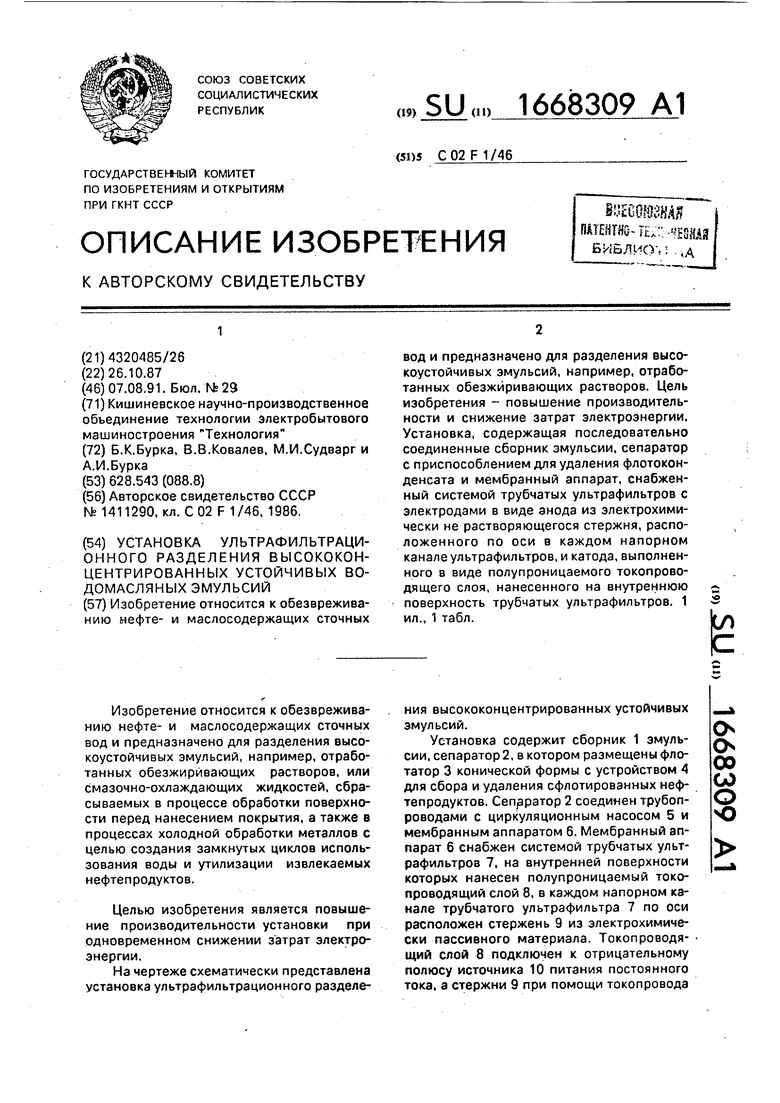

Проводят сравнительные испытания работы лабораторной установки.

При этом лабораторная установка включает циркуляционную емкость, циркуляционный насос-дозатор, сепаратор, объем которого рассчитан на 5-20 мин пребывания концентрата, ультрафильтр, представляющий собой стеклопластиковую трубку длиной 2 м, на внутреннюю поверхность

которой нанесен полупроницаемый слой общей поверхностью 0,07 м2, с размерами пор порядка 500 А. Материал анода - нержавеющая сталь, Ультрафильтрации подвергают отработанный моющий раствор с концентрацией эмульгированных масел до 5 г/л, температура раствора 30 ±2°С. Обратноос- мотическое давление выдерживают равным 0,2 ±0,02 МПа, Скорость потока обрабатываемой жидкости над поверхностью мембраны 2 ± 0,1 м/с. Силу тока на электродах поддерживают равной 150 А/м2. При этом через сепаратор пропускают 50% циркулирующей жидкости, обеспечивая 10 мин флотацию.

Результаты проведенных испытаний

приведены в таблице,

Как следует из приведенных в таблице данных, наличие полупроницаемого токо- проводящего слоя ведет к уменьшению расстояния между электродами в ультрафильтре, к исключению влияния электрического сопротивления самой мембраны, в результате чего значительно снижается рабочее напряжение. Креме того, наличие полупроницаемого токопрово- дящего слоя ведет к интенсивному газовыделению на его поверхности, следовательно, к снижению влияния концентрационной поляризации и увеличению

производительности мембранного процесса, а также к исключению электродов в сепараторе за счет флотации маслопродуктов растворенным газом, а не генерируемым электродами в сепараторе.

Таким образом, предлагаемая установка позволяет по отношению к известной повысить после 24 ч работы в 1,4 раза производительность при одновременном снижении затрат электроэнергии в 4 раза.

Формула изобретения Установка ультрафильтрационного разделения высококонцентрированных устойчивых водомасляных эмульсий, содержащая последовательно соединенные сборник эмульсий, сепаратор с приспособлением для отделения флотоконденсата и мембранный аппарат, снабженный системой трубчатых фильтров и системой электродов, причем анод выполнен стержневым

0

и установлен внутри трубчатого фильтра, а катод размещен на одной из поверхностей трубчатого фильтра, отличающаяся тем, что, с целью повышения производительности и снижения затрат энергии, анод выполнен из электрохимически нерастворимого материала, а катод выполнен в виде пористого слоя из электропроводного материала и размещен на внутренней поверхности трубчатого фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультрафильтрационного обезвреживания высокоустойчивых эмульсий отработанных смазочно-охлаждающих жидкостей | 1986 |

|

SU1411290A1 |

| Моечный агрегат | 1987 |

|

SU1721125A1 |

| Аппарат для извлечения маслопродуктов | 1986 |

|

SU1401016A1 |

| Установка для ультрафильтрационного разделения высокоустойчивых эмульсий | 1986 |

|

SU1340799A1 |

| Установка для извлечения маслопродуктов из отработанных водных эмульсий | 1989 |

|

SU1662941A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2039709C1 |

| Способ очистки маслоэмульсионных сточных вод | 1989 |

|

SU1792729A1 |

| Аппарат для извлечения лакокрасочных материалов из сточных вод | 1986 |

|

SU1373690A1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОБЕЗЖИРИВАЮЩИХ РАСТВОРОВ | 1991 |

|

RU2019276C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ УЛЬТРАФИЛЬТРАЦИЕЙ | 1992 |

|

RU2050178C1 |

Изобретение относится к обезвреживанию нефте- и маслосодержащих сточных вод и предназначено для разделения высокоустойчивых эмульсий, например отработанных обезжиривающих растворов. Цель изобретения - повышение производительности и снижение затрат электроэнергии. Установка, содержит последовательно соединенные сборник эмульсии, сепаратор с приспособлением для удаления флотоконденсата и мембранный аппарат, снабженный системой трубчатых ультрафильтров с электродами в виде анода из электрохимически нерастворяющегося стержня, расположенного по оси в каждом напорном канале ультрафильтров, и катода, выполненного в виде полупроницаемого токопроводящего слоя, нанесенного на внутреннюю поверхность трубчатых ультрафильтров. 1 ил., 1 табл.

| Установка для ультрафильтрационного обезвреживания высокоустойчивых эмульсий отработанных смазочно-охлаждающих жидкостей | 1986 |

|

SU1411290A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-08-07—Публикация

1987-10-26—Подача