Изобретение относится к производству строительных материалов и может быть применено для получения специ- альных бетонов, которые могут быть использованы для сооружений на соляных рудниках.

Цель изобретения - повьшение стойкости бетона в агрессивных условиях соляньк рудников и ускорение схватывания бетонной смеси.

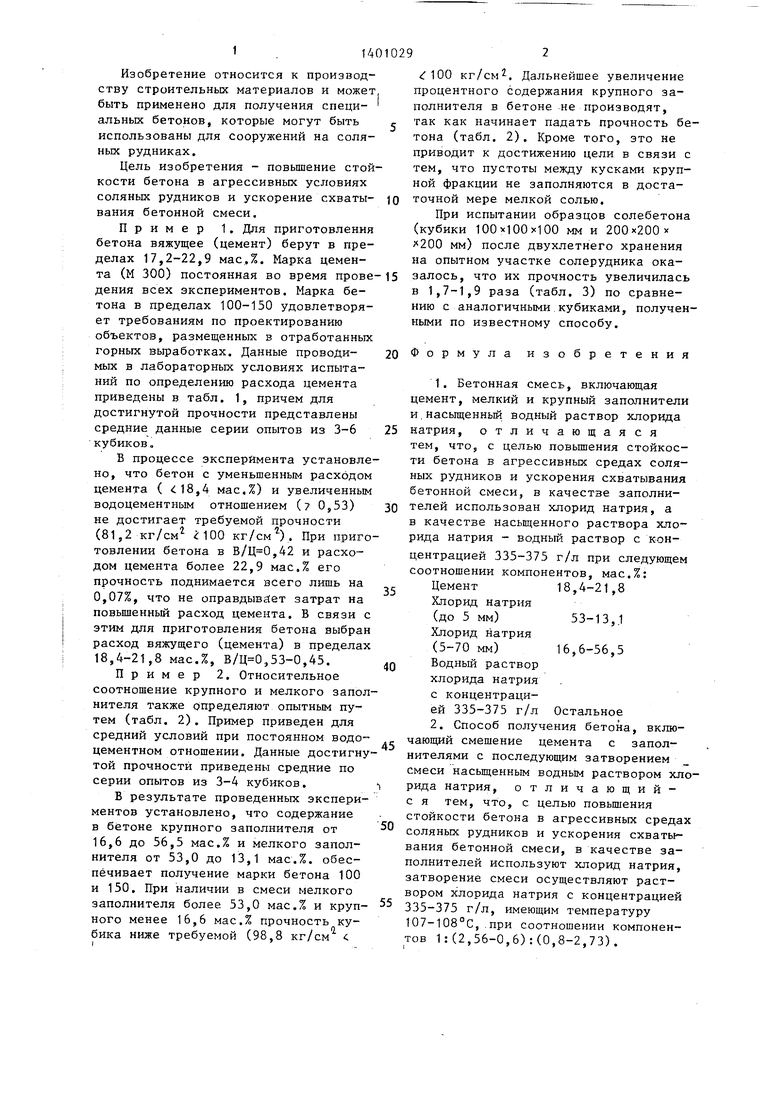

Пример 1. Для приготовления бетона вяжущее (цемент) берут в пределах 17,2-22,9 мас,%. Марка цемента (М 300) постоянная во время прове дения всех экспериментов. Марка бетона в пределах 100-150 удовлетворяет требованиям по проектированию объектов, размещенных в отработанных горных вьфаботках. Данные проводимых в лабораторных условиях испытаний по определению расхода цемента приведены в табл. 1, причем для достигнутой прочности представлены средние данные серии опытов из 3-6 кубиков

Б процессе эксперимента установлено, что бетон с уменьшенным расходом цемента ( 18,4 мас.%) и увеличенным водоцементным отношением ( 0,53) не достигает требуемой прочности (81,2 кг/см :100 кг/см). При приготовлении бетона в ,42 и расходом цемента более 22,9 мас.% его прочность поднимается всего лишь на 0,07%, что не оправдывает затрат на повьЕпенный расход цемента. В связи с этим для приготовления бетона выбран расход вяжущего (цемента) в пределах 18,4-21,8 мас.%, ,53-0,45.

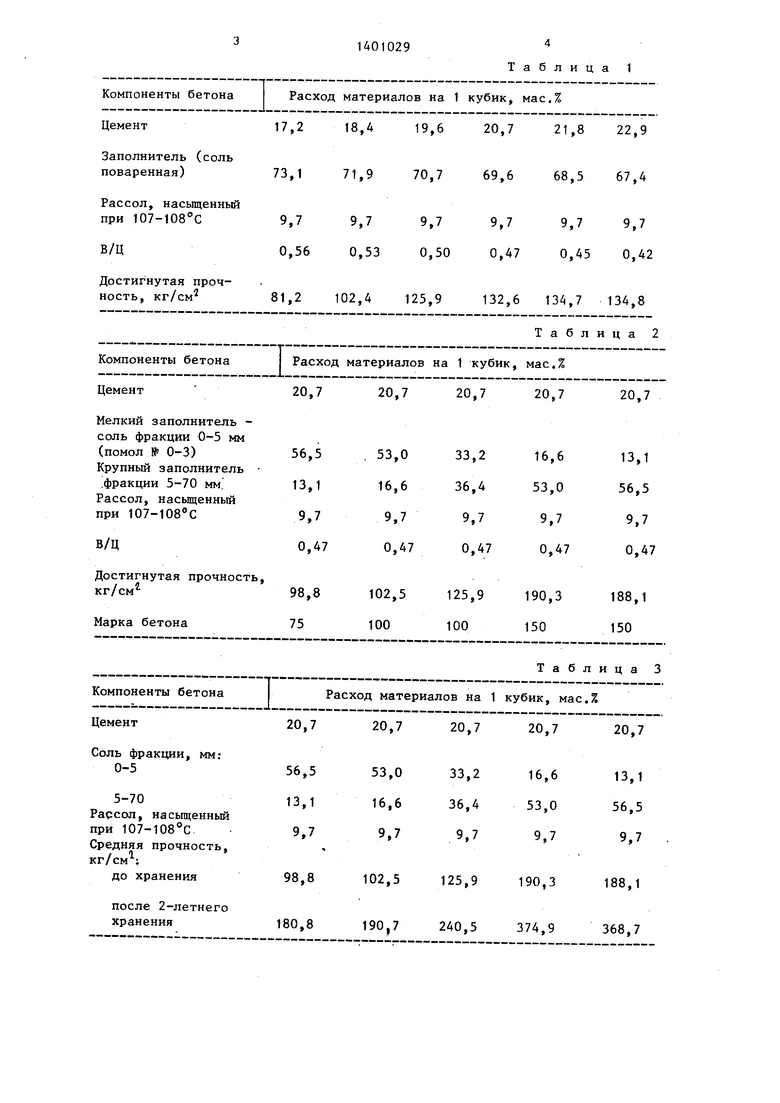

Пример 2. Относительное соотношение крупного и мелкого заполнителя также определяют опытным путем (табл. 2). Пример приведен для средний условий при постоянном водо цементном отношении. Данные достигнутой прочности приведены средние по серии опытов из 3-4 кубиков. В результате проведенных экспериментов установлено, что содержание в бетоне крупного заполнителя от 16,6 до 56,5 мас.% и мелкого заполнителя от 53,0 до 13,1 мас.%. обеспечивает получение марки бетона 100 и 150. При наличии в смеси мелкого заполнителя более 53,0 мас.% и круп- ного менее 16,6 мас.% прочность кубика ниже требуемой (98,8 кг/см

100 кг/см. Дальнейшее увеличение процентного содержания крупного заполнителя в бетоне не производят, так как начинает падать прочность бетона (табл. 2). Кроме того, это не приводит к достижению цели в связи с тем, что пустоты между кусками крупной фракции не заполняются в достаточной мере мелкой солью.

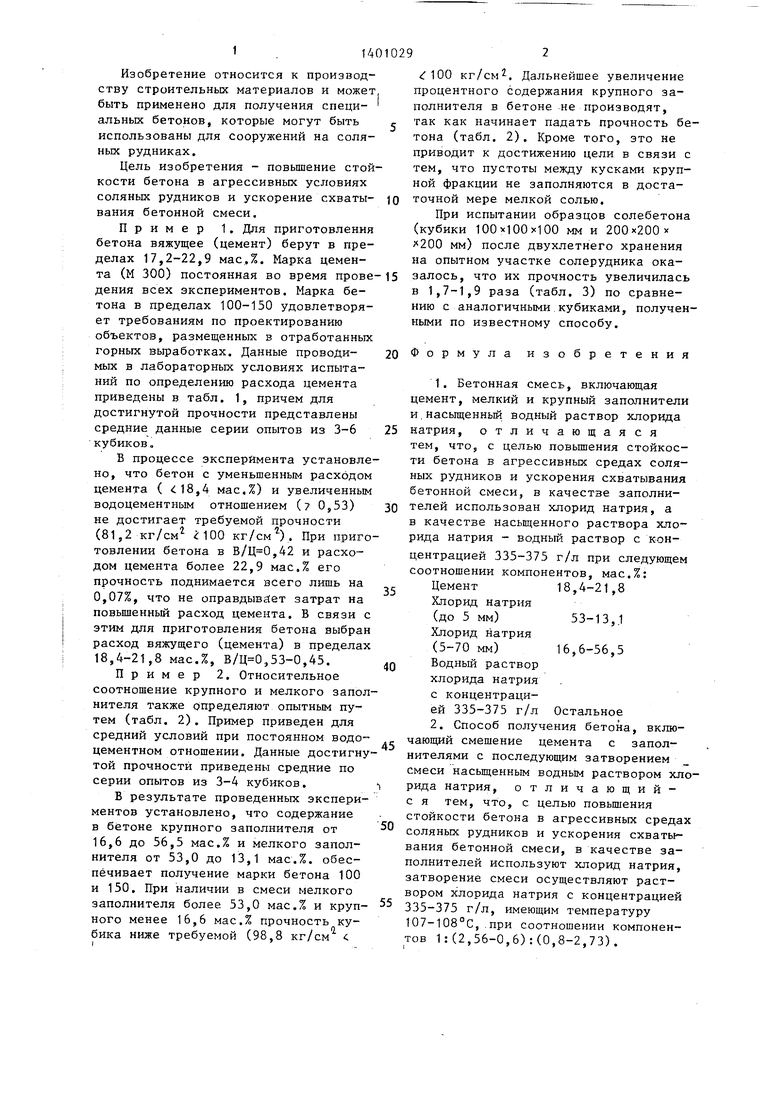

При испытании образцов солебетона (кубики 100x100x100 мм и 200x200 х ) 200 мм) после двухлетнего хранения на опытном участке солерудника оказалось, что их прочность увеличилась в 1,7-1,9 раза (табл. 3) по сравнению с аналогичными кубиками, полученными по известному способу.

Формула изобретения

1.Бетонная смесь, включающая цемент, мелкий и крупный заполнители и,насыщенный водный раствор хлорида

натрия, отличающаяся

тем, что, с целью повьш1ения стойкости бетона в агрессивных средах соляных рудников и ускорения схватывания бетонной смеси, в качестве заполнителей использован хлорид натрия, а в качестве насыщенного раствора хлорида натрия - водный раствор с концентрацией 335-375 г/л при следующем соотношении компонентов, мас.%:

Цемент 18,4-21,8

Хлорид натрия

(до 5 мм) 53-13,.1

Хлорид натрия

(5-70 мм) 16,6-56,5

Водный раствор

хлорида натрия

с концентрацией 335-375 г/л Остальное

2.Способ получения бетона, включающий смешение цемента с заполнителями с последующим затворением смеси насьщенным водным раствором хлорида натрия, отличающий

стойкости бетона в агрессивных средах соляных рудников и ускорения схватывания бетонной смеси, в качестве заполнителей используют хлорид натрия, затворение смеси осуществляют раствором хлорида натрия с концентрацией 335-375 г/л, имеющим температуру 107-108°С5 .при соотношении компонентов 1:(2,56-0,6):(0,8-2,73).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2611788C1 |

| Бетонная смесь | 1989 |

|

SU1648917A1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ "ЛИГНОПАН Б- 2" | 2003 |

|

RU2247092C1 |

| Сырьевая смесь и способ получения радиационно-защитного бетона | 2002 |

|

RU2219604C1 |

| Холодный бетон | 2017 |

|

RU2721049C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| Комплексная добавка в бетонную смесь | 2022 |

|

RU2795636C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2515639C1 |

| Бетонная смесь | 1990 |

|

SU1698216A1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения специальных бетонов для сооружений на соляных рудниках. Цель изобретения заключается в повышении стойкости бетона в агрессивных условиях соляных рудников и в ускорении схватывания бетонной смеси. Состав бетонной смеси включает цемент, хлорид натрия с размером частиц до 5 мм, хлорид натрия с размером частиц 5-70 мм и водный раствор хлорида натрия с концентрацией 335-375 г/л. Способ получения бетона включает смешивание бетона с мелкой и крупной фракциями хлорида натрия и последующее затво- рение смеси раствором хлорида натрия с концентрацией 335-375 г/л, имеющим температуру 107-108 С, при соотнош - нии компонентов 1:(2,56-0,6):(0,8- 2,73). 2 с.п. ф-лы, 3 табл. S (Л

I

Компоненты бетона

Расход материалов на 1 кубик, мас.%

Цемент

Заполнитель (соль поваренная)

Рассол, насьпценный при 107-108 С

В/Ц

Достигнутая прочность, кг/см

17,218,419,620,721,822,9

9,79,79,7 9,79,79,7

0,560,530,50 0,470,450,42

Таблица 2 Расход материалов на 1 кубик, мас,%

Компоненты бетона

Цемент

Мелкий заполнитель - соль фракции 0-5 мм (помол № 0-3)

Крупный заполнитель .фракции 5-70 мм, Рассол, насыщенный при 107-108 0

В/Ц

Достигнутая прочност кг/см

Марка бетона

I

Таблица 3

Расход материалов на 1 кубик, мас.% 20,7 20,7 20,7 20,7 20,7

Компоненты бетона

Цемент

Соль фракции, ММ;

0-5

5-70

Рассол, насьпценный при 107-108°С

Средняя прочность, кг/см ;

до хранения

после 2-летнего

хранения

20,7 20,7

53,0 16,6 9,7 0,47

33,2 36,4 9,7 0,47

02,5 125,9 00 100

20,7

16,6 53,0 9,7 0,47

190,3 150

20,7

13,1 56,5

9,7

0,47

188,1 150

53,0

16,6

9,7

33,2

36,4

9,7

16,6

53,0

9,7

02,5125,9190,3

90,7240,5374,9

13,1

56,5

9,7

188,1 368,7

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 0 |

|

SU336298A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-06-07—Публикация

1981-12-04—Подача