Изобретение относится к испытательной технике и может быть использовано при испытаниях насосов, гидравлической арматуры и других агрегатов, требующих проверки их работы на высоковязкой и абразивной рабоче Среде.

Цель изобретения - повышение точности и достоверности результатов ипытания путем максимального приближния условий испытания к реальным условиям работы насоса.

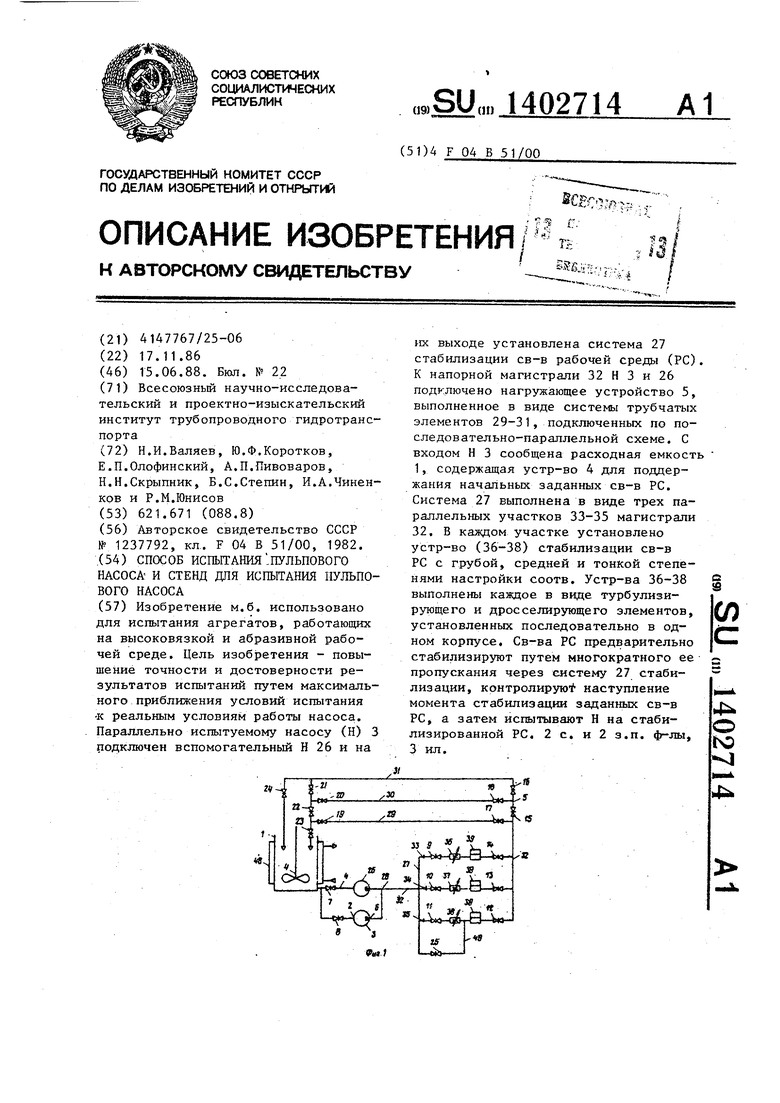

На фиг. 1 представлен стенд для 1 спытания пульпового насоса,; на (|)иг. 2 - устройство стабилизации с|войств рабочей среды на фиг. 3 - дид А на фиг. 2.

; Способ испытания пульпового насос реализуется в стенде для испытания, Который содержит расходную емкость Сообщенную со входом 2 испытуемого Насоса 3 и содержащую устройство 4 Для поддержания начальных заданных Свойств рабочей среды,нагружающее устройство 5, установленное на выходе 6 из испытуемого насоса 3, запор- Но-регулирзлощую арматуру в виде за- Двилсек 7-25, при этом стенд снабжен вспомогательным насосом 26, подклю- ieHHbiM параллельно испытуемому насо- dy 3, системой 27 стабилизации свойств рабочей среды, установленной Ца выходе 28 испытуемого и вспомогательного насосов 3 и 26 соответствен lio, причем нагружающее устройство 5 фнголнено в виде системы трубчатых Элементов 29-31, подключенных к напо фй магистрали 32 насосов 3 и 26 по гЬследовательно-параллельной схеме, Система 27 стабилизации рабочей среды включает три параллельных уча.ст- Ка 33-35 напорной магистрали 32 насосов 3 и 26 с установленными в каждом из них устройствами 36-38 стабилизации соответственно с грубой, средней и тонкой степенями настройки, а тагсже устройством 39 контроля за свойствами рабочей среды в виде пробоотборника. При этом устройства 36-38 стабилизации выполнены каждое н виде последовательно установленных турбулизирующего и дросселирующего элементов АО и 41 соответственно, установленных в общем корпусе 42 с образованием полости 43, причем тур- булизирующий элемент 40 выполнен с рядом сужающихся каналов 44 с вход- и выходным отверстиями 45 и 46

10

5

5

5 5

0

0

5

0

соответственно, расположенных под ,уг- лом cf к оси корпуса 42 с углом конусности ft, при этом выходное отверстие 46 канала 44 сдвинуто относительно входного отверстия 45 на угол V . В дросселирующем элементе 41 выполнено отверстие 47, размер которого выбирается из условия заданного максимального размера частиц. Кроме этого, расходная емкость 1 имеет термокамеру 48, а напорная магистраль 32 имеет дополнительный участок 49 для подключения испытуемого насоса 3 к нагружающему устройству 5.

Стенд для испытания функционирует следующим образом.

Твердую и жидкую фазы рабочей среды помещают в расходную емкость 1, где с помощью устройства 4 для поддержания начальных заданных свойств в процессе испытания осуществляется перемешивание рабочей среды до получения равномерной концентрации твердых частиц. Затем рабочая среда через задвижку 7 подается во вспомогательный насос 26, с выхода 28 которого поступает в напорную магистраль 32 и далее в систе 1у 27 стабилизации свойств. С помощью задвижек 9-11 рабочая среда одновременно или Поочередно поступает в устройства 36-38 стабилизации параллельных участков 33-35 напорной магистрали 32, где происходит процесс интенсивного измельчения твердых частиц потока. Далее рабочая среда через пробоотбор- никИ 39 при помощи задвижек 12-18, поступает в трубчатые элементь 29-31 нагружающего устройства 5, при этом для получения необходимого уровня нагружения трубчатые элементы 29-31 подключаются посекционно. После прохождения на гружшоще го устройства 5 рабочая среда через задвижки 19-24 вновь поступает в расходную емкость 1. При работе вспомогательного насоса 26 расходная емкость 1 с помощью задвижки 8 отключена от входа 2 испытуемого насоса 3. Процесс циркуляции рабочей жидкости с помощью вспомогательного насоса 26 производится до момента стабилизации свойств, наступление которого определяется при контроле состояния рабочей среды, Посредством пробоотборника 39 калщого из участков 33-35. Непосредственно после этого производится испыта1 ие испытуемого насоса 3 При этом вспомогательный насос 26 и параллельные участки 33-35 системы стабилизации 27 выключаются из работы при помощи задвижек 7, 9-11 соответственно. Вход 2 испытуемого насоса 3 через задвижку 8 подключается к расходной емкости 1, а выход 6 сообщается с напорной магистралью 32, и далее через дополнительный участок 49 при помощи задвижки 25 через пробоотборник 39 и задвижку 12 сообщается с нагружающим устройством 5, после прохождения которого поток стабилизированной рабочей жидкости поступает в расходную емкость 1. Нагрев рабочей среды в процессе испытания насоса 3 компенсируется с помощью термокамеры А8.

При поступлении рабочей среды от вспомогательного насоса в каждое из устройств стабилизации при движении потока от входного отверстия 45 к выходному отверстию 46 канала 44 про исходит ускорение потока, а в полости 43 - интенсивное взаимное воздействие и измельчение твердых частиц. Ускорение потока и, следовательно, степень измельчения твердых частиц зависят от выбора угла с/ наклона канала 44 к оси корпуса 42, от угла конусности jb, от площади входного отверстия 45, от количества каналов 44, а также от размера и профиля отверстия 47 дросселирующего элемента 41 ,

Формула изобретения

1. Способ испытания пульпового насоса, включающий подачу рабочей

средь с заданной плотностью и размером твердых частиц в испь1туемый

-насос и нагружение испытуемого насоса в заданном режиме, отличающийся тем, что, с целью повышения точности и достоверности результатов испытания путем максимального приближения условий испытания к реальным условиям работы насоса, предваритель-

Q g 0

5 о

Ь

0

5

но стабилизируют свойства рабочей среды путем многократного ее пропускания через устройство стабилизации, контролируют наступление момента стабилизации заданных свойств рабочей среды, а затем испытывают насос на стабипизированной рабочей среде.

2.Стенд для испытания пульпового насоса, включающий расходную емкость, сообщенную с входом испытуемого насоса и содержащую устройство для поддержания начальных заданных свойств рабочей среды, нагружающее устройство, установленное на выходе из испытуемого насоса, н запорно-регули- рующую арматуру, о тличающи й- с я тем, что, с целью повышения точности и достоверности результатов испытания путем максимального приближения условий испытания к реальным условиям работы насоса, стенд снабжен вспомогательным насосом, подключенным параллельно испытуемому насосу, системой стабилизации свойств рабочей среды, установленной на выходе испытуемого и вспомогательного насосов,

а нагружающее устройство выполнено в виде системы трубчаТых элементов подключенных к напорной магистрали насосов по последовательно-параллельной схеме.

3.Стенд по п.2, отличающий с я тем, что система стабилизации рабочей среды включает по меньшей мере три параллельнчх участка напорной магистрали насосов с установленным в каждом из них устройством стабилизации свойств рабочей среды соответственно с грубой, средней и тонкой степенями настройки, а также устройством контроля за свойствами рабочей среды.

4.Стенд попп. 2иЗ, отличающийся тем, что устройство стабилизации свойств рабочей среды выполнено в виде турбулизирующего и дросселирующего элементов, установленных последовательно в одном корпусе .

Iff

ff2 5 Л. f

I I I I

.Z

Iff

f

Bu.3 A

(риг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ КРИОГЕННЫХ НАСОСОВ | 2000 |

|

RU2213264C2 |

| Стенд для испытания лопастных насосов | 1976 |

|

SU779640A1 |

| Способ подготовки пульпового насоса к испытаниям | 1985 |

|

SU1344943A1 |

| Способ гидродинамических испытаний и стенд для его осуществления | 1990 |

|

SU1772650A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КРИОГЕННЫХ НАСОСОВ | 1986 |

|

SU1501640A1 |

| Стенд для испытаний насосов | 1983 |

|

SU1139887A1 |

| Стенд для испытаний термочувствительных клапанов | 1977 |

|

SU662843A1 |

| Стенд для испытания установок погружных насосов | 1986 |

|

SU1368489A1 |

| Стенд для испытания насосов | 1988 |

|

SU1564388A1 |

| Стенд для испытания насосов | 1981 |

|

SU979701A2 |

Изобретение м.б. использовано для испытания агрегатов, работающих на высоковязкой и абразивной рабочей среде. Цель изобретения - повышение точности и достоверности результатов испытаний путем максимального приближения условий испытания к реальным условиям работы насоса. Параллельно испытуемому насосу (Н) 3 подключен вспомогательный Н 26 и на их выходе установлена система 27 стабилизации св-в рабочей среды (PC). К напорной магистрали 32 Н 3 и 26 подключено нагружающее устройство 5, выполненное в виде системы трубчатых элементов 29-31, подключенных по последовательно-параллельной схеме. С входом Н 3 сообщена расходная емкость 1, содержащая устр-во 4 для поддержания начальных заданных св-в PC. Система 27 выполнена в виде трех параллельных участков 33-35 магистрали 32. В каждом участке установлено устр-во (36-38) стабилизации св-в PC с грубой, средней и тонкой степенями настройки соотв. Устр-ва 36-38 выполнены каждое в виде турбулизи- рующего и дросселирующего элементов, установленных последовательно в одном корпусе, Св-ва PC предварительно стабилизируют путем многократного ее пропускания через систему 27 стабилизации, контролирую наступление момента стабилизации заданных св-в PC, а затем исгытывают Н на стабилизированной PC, 2 с, и 2 з,п. ф-лы, 3 ил. с сл 4 о ю vl 4

| Система диагностирования гидропривода | 1982 |

|

SU1237792A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-06-15—Публикация

1986-11-17—Подача