СП

-vj

11А

Изобретение относится к литейному производству, в частности к изготовлению литейных форм преимущественно оболочковых, а стержней преимущественно тонкостенных.

Цель изобретения - повышение сырой прочности стержней и форм и полное разутфочнение смеси после заливки формы металлом.

Способ осуществляют следую1Щ1м образом.

Предварительно подготавливают тридимито-кристобалитовое связующее (с содержанием 1,5% по массе связующего) в виде порошка с удельной поверхностью 3500-4000 Затем приготавливают смесь из этого связующего (25 мас,%) и окиси или гидроокиси кальция (известь негашеная) в виде тонкодисперсного порошка и Ьгнеупорного наполнителя - циркона (65 мас.%)о При этом соотношение вводимой окиси или гидроокиси кальция (в пересчете на сухое) и тридимита и/или кристобалита составляет 1: :(1,5-30).

После чего смесь подают на з асток формовки, где стержневой ящик устанавливается на виброплощадку и заполняется гравитационным методом. В момент засыпки включается вибратор, Стержневой ящик с заполненной смесью помещают в пропарочную камеру, где в течение 0,5-16 ч в атмосфере насыщенного пара при 80-160°С происходит гидротермал ьная обработка смеси. Затем стержневой ящик подвергают тепло- BdiK обработке при 120-180 С«

Тридимит или кристобалит представляет собой химическое соединение кристаллического кварца и оксида натрия, и выполняет одновременно функции наполнителя и связующего.

Гидротермальная обработка стержней насыщенным паром при 80 С позволяет обеспечить гидратап юнное твердение тридимито-кристобалитового связующего (ТКС) и извести. Гидро ермальная обработка насьщенным паром при 160 С позволяет получать стержни (формы) с высокой прочностью (GC 300 кгс/см ) Вре1«и гидротермальной обработки, равное 0,5-16 ч,, позволяет обеспечить прочность стержней (форм) в широком диапазоне их размеров. Так, для стерж ней с толщиной 1-3 мм приемлема гидротермальная обработка в течение 0,5 ч, а для стержней с толщиной

,

572

стенки 100 мм гидротермальная обрабока проводится в течение 16 ч.

После гидротермальной обработки, например, в течение 4 ч в атмосфере насыщенного пара при 95 с, прочность стержней СГ составляет 190- 215 кгс/см, а после тепловой обработки (сущки при 180 200°С в течение 40 мин) стержни имеют прочность 250-260 кгс/см. При этом последую- сушка позволяет удалить остаточную химически не связанную воду.

Стержни, имеющие такую прочность, после заливки формы сталью полностью разупрочняются и при легком постукивании по отливке или ее вибрировании смесь полностью высыпается из этих полостей.

Отливки, полученные с помощью стержней, имеют чистоту поверхности h5 - 6.

Для реализации способа применяют смесь сле ющего состава, мас.%:

Тонкоизмельченный тридимит и/или кристобалит

с содержанием оксида

натрия 0,5-2,0 мас.%15-50

Окись или гидроокись

кальция (в пересчете

на СаО)0,5-20

Огнеупорный наполнитель (циркон)Остальное

Указанную смесь следует применять при получении отливок из сплавов, имеющих температуру заливки 1300- 1400 С, так как в этих случаях достигается достаточно высокая температура прогрева смеси (600 С) и, соответственно, полное разупрочнение и свободное удаление ее из отливок.

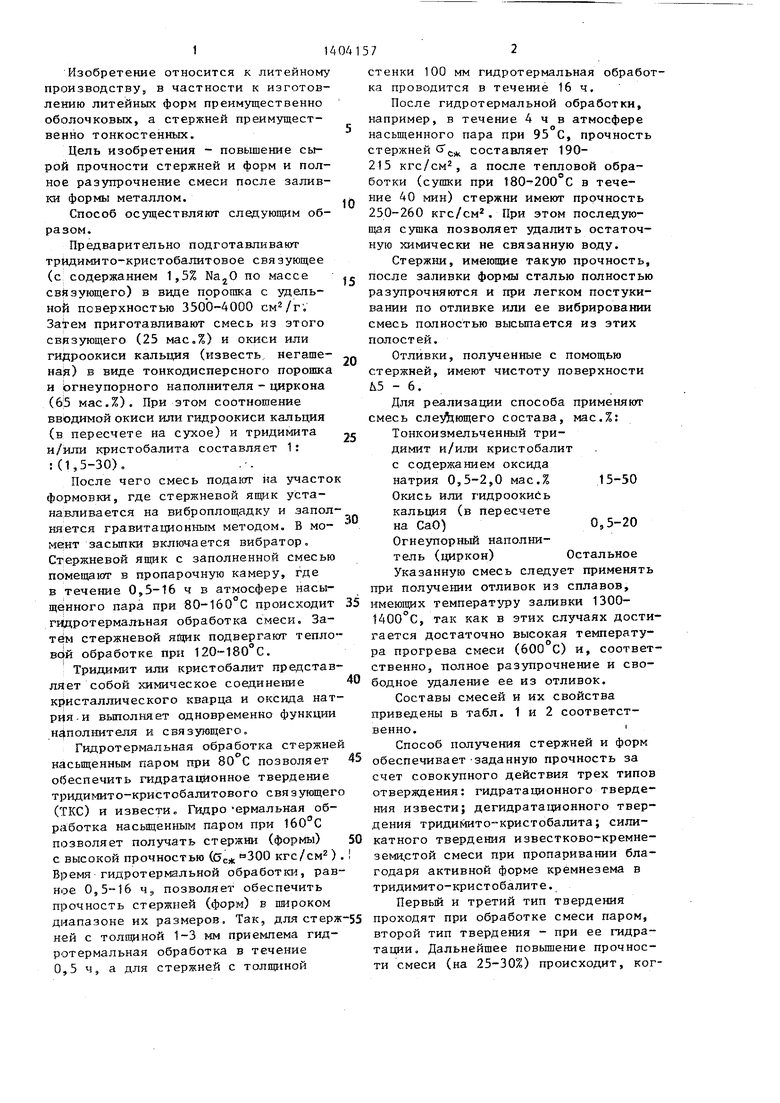

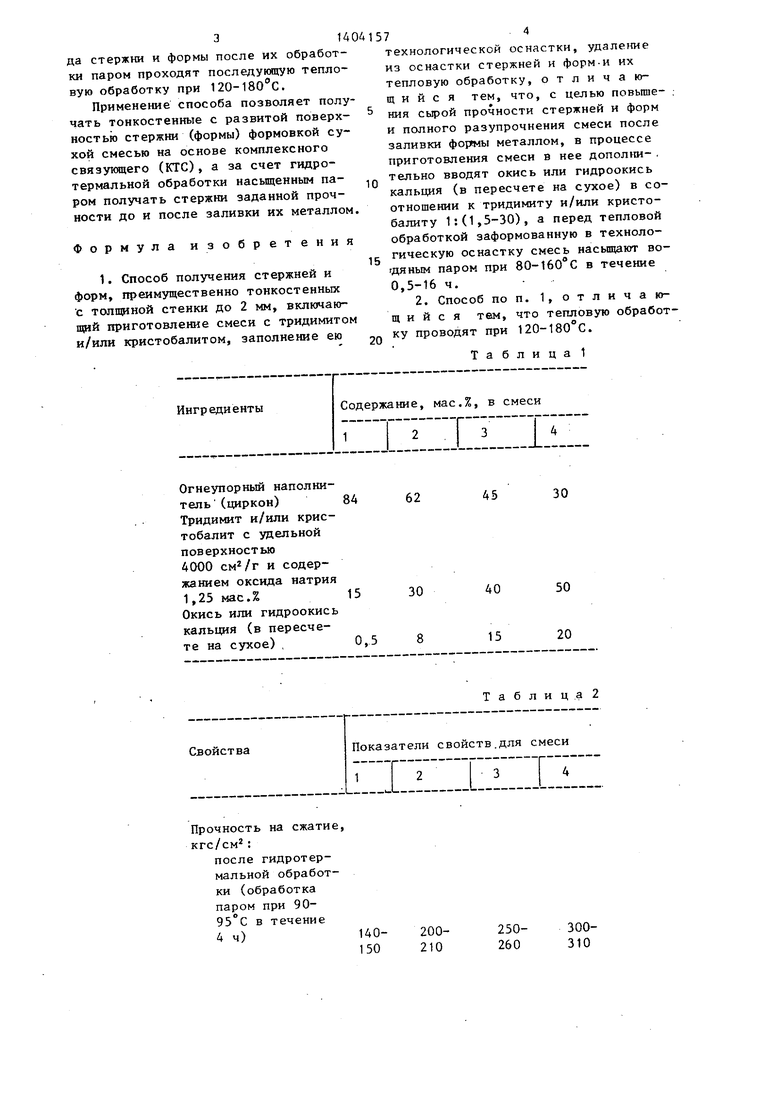

Составы смесей и их свойства приведены в табл. 1 и 2 соответственно.

Способ получения стержней и форм обеспечивает Заданную прочность за счет совокупного действия трех типов отверждения: гидратационного твердения извести; дегидратационного твердения тридимито-кристобалита; силикатного твердения известково-кремне- земи,стой смеси при пропаривании благодаря активной форме кремнезема в тридимито-кристобалите.

Первьй и третий тип твердения проходят при обработке смеси паром, второй тип твердения - при ее гидратации. Дальнейшее повышение прочности смеси (на 25-30%) происходит, когда стержни и формы после их обработки паром проходят последуняцую тепловую обработку при 120-180 с.

Применение способа позволяет получать тонкостенные с развитой поверхностью стержни (формы) формовкой сухой смесью на основе комплексного связуннцего (КТС), а за счет гидротермальной обработки насыщенным паром получать стержни заданной прочности до и после заливки их металлом

Формула изобретения

1. Способ получения стержней и форм, преимущественно тонкостенных с толщиной стенки до 2 мм, включающий приготовление смеси с тридимитом и/или кристобалитом, заполнение ею

технологической оснастки, удаление из оснастки стержней и форм-и их тепловую обработку, отличающийся тем, что, с целью повышения сырой прочности стержней и форм и полного разупрочнения смеси после заливки форумы металлом, в процессе приготовления смеси в нее дополни- . тельно вводят окись или гидроокись кальция (в пересчете на сухое) в соотношении к тридимиту и/или кристо- балиту 1:(1,5-30), а перед тепловой обработкой заформованную в технологическую оснастку смесь насьщ1ают во- дяным паром при 80-160°С в течение 0,5-16 ч.

2. Способ по п. 1, отличающийся тем, что тепловую обработку проводят при 120-180 С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНЫХ КРУПНОГАБАРИТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2003 |

|

RU2239611C1 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2322419C2 |

| ВЯЖУЩЕЕ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2329227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| Способ изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1135528A1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

Изобретение относится к литейному производству, в частности к изготовлению форм, преимущественно тонкостенных с толщиной стенки до 2 мм. Цель изобретения - повышение сырой прочности стержней и форм и обеспечение полного разупрочнения смеси после заливки форм металлом. Это достигается благодаря тому, что впропессе приготовления смеси с тридимитом и/илн кристобалитом в нее дополнительно вводят окись или гидроокись кальция с соотношением с тридимитом и/или кристобалитом 1:(1,5-30). Перед тепловой обработкой заформован- ную в технологическую оснастку смесь насьнцают водяным паром при 80-160 С в течение 0,3-16 ч. Такой способ позволит получать тонкостенньте формы и стержни, которые имеют высокую сырую прочность (G. кгс/см) и после сушки (250-260 кгс/см ), а после заливки формы металлом и получения отливки смесь легко разупрочняет- ся, 1 з.п. ф-лы. 2 табл. (С (Л

Огнеупорный наполнитель (циркон) Тридимит и/или крис- тобалит с удельной поверхностью 4000 и содержанием оксида натрия 1,25 мас.%

Окись или гидроокись кальция (в пересчете на сухое) ,

Прочность на сжатие,

кгс/см :

после гидротермальной обработки (обработка паром при 90- 95°С в течение 4 ч)

62

45

30

30

40

50

0,5

15

20

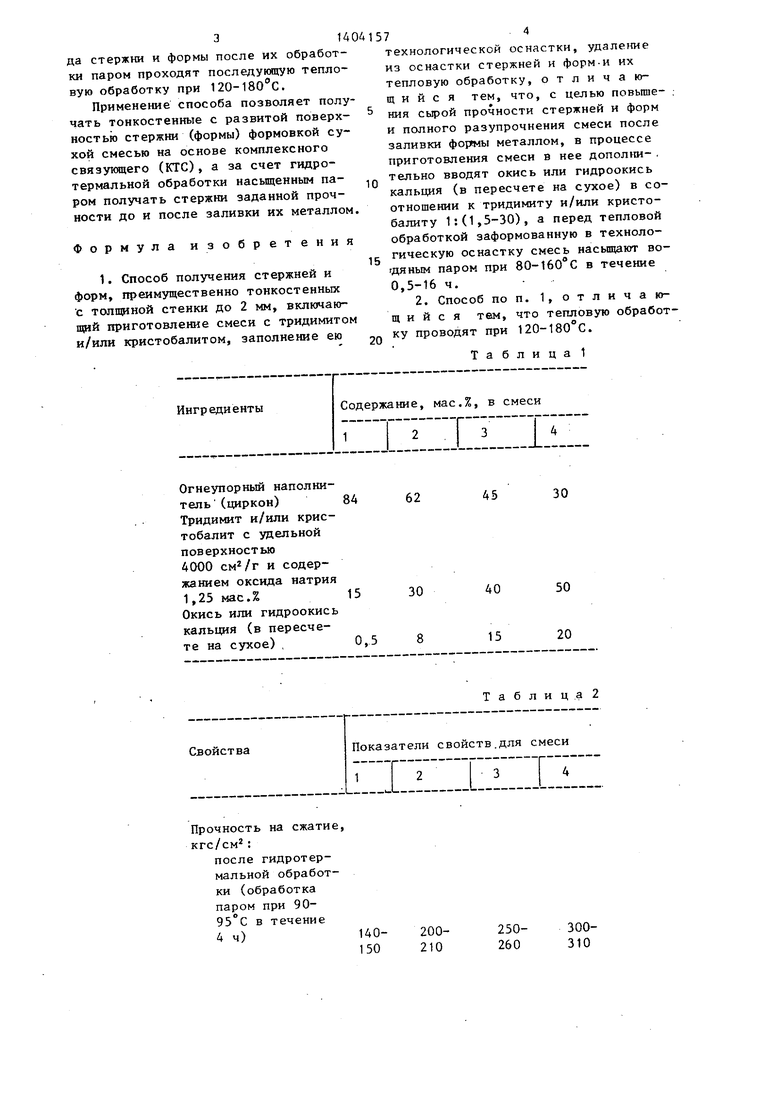

Таблица 2

250- 260

300- 310

Остаточная прочность на сжатие, кгс/см, после прогрева до 800-850°С и охлаждения до 20°С

Продолжение табл.2

1,5- 2,0

1,2- 2,0

| Жуковский С.С | |||

| и Лясс А.М, Формы и стержни из холоднотвердекицих смесей | |||

| - М.: Машиностроение, 1978, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1985-05-15—Подача