Изобретение относится к производству строительных материалов и может быть использовано при изготовлении плоских и объемных крупноразмерных архитектурно-строительных изделий и конструктивных элементов для устройства долговечной наружной облицовки зданий и монументальных сооружений зодчества, малых архитектурных форм, скульптурных композиций и памятников, тротуарных плит и камней, дорожной одежды в экологически загрязненных и химически агрессивных средах, а также для улучшенной внутренней отделки интерьеров, устройства полов, изготовления подоконников, лестничных ступеней, деталей каминов, столешниц, отделки мебели и т.п. взамен изделий из природных декоративно-облицовочных каменных материалов с имитацией не только широко применяемых в новом строительстве и восстановительно-реставрационных работах естественных горных пород и минералов с выразительными декоративными качествами типа мраморов или гранитов различной цветовой гаммы, текстуры и фактуры лицевых поверхностей изделий, но и таких редко встречающихся в значительных объемах добычи нерудного сырья разновидностей природных поделочных камней, как яшма, нефрит, лазурит, оникс, малахит, родонит, змеевик и др.

Известен процесс производства вяжущего для химически стойкого бетона, включающий увлажнение кварцевого песка с крупностью зерен до 1,25 мм водными растворами соединений щелочных металлов из группы карбонатов и гидроксидов натрия и/или калия, обжиг увлажненного песка при температурах (1000 - 1550)oC до полного превращения кварца в тридимит и/или кристобалит с содержанием от 0,5 до 6,0 мол.% оксидов щелочных металлов, тонкое измельчение обычного (не обожженного) кварцевого песка до удельной поверхности 2000 - 5000 см2/г и последующее смешивание упомянутого тридимит-кристобалитового вяжущего с упомянутым тонко измельченным кварцевым песком. При этом с использованием тонко измельченного песка одинаковой тонкости помола скорость растворения и кристаллизации тридимитового вяжущего, а, следовательно, и его физико-химическая активность и прочностные показатели после твердения выше, чем у вяжущего кристобалитового минералогического состава [1].

Наиболее близким аналогом является способ изготовления декоративно-облицовочных изделий из сырьевой смеси для приготовления химически стойкого кремнебетона автоклавного твердения, включающий обжиг кварцевого песка во вращающейся печи для получения вяжущего кристобалитового или тридимит-кристобалитового минералогического состава с содержанием 0,1 - 2,0 мол.% оксидов щелочных металлов, смешивание вяжущего с тонкомолотым кварцевым песком, заполнителем и жидкостью затворения в виде водного раствора соединений щелочных металлов, например, гидроксида натрия 5 - 15%-ной концентрации в пересчете на твердое вещество, формование изделий обычным вибрационным способом из свежеприготовленной сырьевой смеси и их автоклавную обработку в формах [2].

Технической задачей, решаемой настоящим изобретением, является изготовление декоративно-облицовочных изделий из сырьевой смеси для приготовления химически стойкого кремнебетона автоклавного твердения с монолитной камневидной структурой лицевой поверхности шлифованной и полированной фактуры без видимых воздушных сферических пустот в объеме сырьевой смеси после ее укладки в форму и уплотнения за счет повышения тонкости помола кварцевого песка и применения специальных приемов и приспособлений виброформования подвижных сырьевых смесей с оптимальным соотношением между вяжущим и жидкостью затворения, а также снижение энергозатрат на приготовление вяжущего за счет сокращения длительности обжига увлажненного водно-щелочными растворами кварцевого песка без снижения физико-химической активности и ухудшения физико-механических свойств вяжущего при меньшем содержании в его составе щелочных оксидов-минерализаторов для осуществления процесса полиморфных превращений кварца в активные щелочсодержащие модификации кремнезема пониженной плотности.

Поставленная техническая задача решается тем, что в способе изготовления декоративно-облицовочных изделий, включающем приготовление щелочно-кремнеземного вяжущего с содержанием 0,1 - 2,0 мол.% оксидов щелочных металлов путем обжига кварцевого песка, смешивание указанного вяжущего с тонкомолотым кварцевым песком, заполнителем и жидкостью затворения в виде водного раствора соединения щелочных металлов, формование изделий из свежеприготовленной сырьевой смеси и их автоклавную обработку, при приготовлении вяжущего кварцевый песок увлажняют водным раствором соединения щелочного металла из группы - карбонат, гидрат натрия и/или калия, затем обжигают при 1000 - 1550oC до полного превращения кварца в промежуточную рентгеноаморфную фазу и метастабильный кристобалит с примесью тридимита не более 20 мас.%, а изделия формуют двухслойными с укладкой в форму нижнего фактурного слоя сырьевой смеси в положении "лицом вниз" толщиной не более 5-10 мм. Причем в качестве жидкости затворения используют водный раствор гидроксида натрия.

Для достижения максимального качества изделий используют кварцевый песок, молотый до удельной поверхности не менее 4,5 - 7,0 тыс.см2/г; а водный раствор гидроксида натрия в качестве жидкости затворения используют с плотностью от 1,075 до 1,175 г/см3, увлажненный водно-щелочным раствором песок обжигают во вращающейся печи при температурах 1200 - 1400oC и времени нахождения песка в зоне обжига печи не более 3 - 20 мин, формование осуществляют по обычному вибрационному способу фактуроукладчиком или раствороукладчиком с наклонным вибролотковым питателем, оснащенным поперечной ограничительной заслонкой шиберного или поворотного типа для регулирования толщины слоя сырьевой смеси на выходе из бункера укладчика при одновременном виброуплотнении смеси в форме, установленной на виброплощадке, укладку фактурного слоя осуществляют при одновременном виброуплотнении смеси с использованием наклонного вибролотка своего питателя передвигаемого вдоль верхней кромки боковых бортов формы на опорных роликах днища вибролотка, через которые передаются вибрационные воздействия от формы на виброплощадке, для укладки фактурного слоя изделия используют подвижную сырьевую смесь со скоростью ее вибротранспортирования по днищу вибролотка при угле его наклона к горизонту 5 - 20o не более 2 - 3 м в мин, для укладки цветного фактурного слоя изделий используют сырьевую смесь с введением в состав тонкомолотого кварцевого песка пигментов в количестве 0,2 - 12 мас.%, для укладки многоцветного фактурного слоя используют отдельно приготовленные сырьевые смеси каждого цвета, которые перед их укладкой в форму грубо перемешивают между собой на вибролотковом питателе или в бетономешалке до получения неоднородной по окраске смеси, для укладки фактурного слоя с кристаллически-зернистой структурой лицевой поверхности используют сырьевую смесь с заполнителем из фракционированного природного или искусственного песка либо фракционированной крошки из отсева дробленых горных пород и минералов с декоративными свойствами, после автоклавной обработки лицевую поверхность изделий подвергают шлифовке и полировке камнеобрабатывающим инструментом для твердых и высокопрочных горных пород типа гранита.

При толщине фактурного слоя двухслойных изделий более 5-10 мм и скорости вибротранспортирования подвижной сырьевой смеси по днищу вибролотка, превышающей 2 - 3 м/мин, вовлеченный при изготовлении смеси воздух не успевает полностью уходить из смеси в процессе ее укладки в форму.

В качестве жидкости затворения соединения в виде водного раствора соединений щелочного металла, но преимущественно гидроксида натрия.

Расход жидкости затворения в подвижных сырьевых смесях выше оптимального соотношения с вяжущим веществом при тонкости помола кварцевого песка с удельной поверхностью менее 4,5 тыс.см2/г не обеспечивает требуемой плотности структуры кремнебетона после его автоклавного твердения и вызывает появление выцветов на лицевой поверхности изделий из-за недостаточной водонепроницаемости и миграции щелочного компонента вяжущего при попеременном увлажнении и высушивании, замораживании и оттаивании облицовочных изделий в атмосферных условиях. При заниженном соотношении жидкости затворения с вяжущим процесс его растворения и кристаллизации в цементирующие кварцевые новообразования проходит не до конца, что приводит к экономически не оправданному перерасходу самого дорогостоящего компонента сырьевой смеси, а увеличение тонкости помола песка до удельной поверхности сверх 7,0 тыс.см2/г вызывает повышение энергозатрат на помол без существенного улучшения качества кремнебетона в изделиях.

В связи с тем что процесс разупорядочивания кристаллической структуры высокотемпературного кварца при его превращении в тридимит в присутствии щелочных минерализаторов происходит поэтапно через промежуточные метастабильные состояния по схеме α - кварц ---> промежуточная фаза ---> метакристобалит ---> промежуточная фаза ---> α - тридимит длительность обжига кварцевого песка, достаточная для получения вяжущего из активных щелочсодержащих модификаций кремнезема пониженной по отношению к кварцу истинной плотности, должна ограничиваться началом образования конечной кристаллической фазы - тридимита, т.к. плотность промежуточной "рентгеноаморфной" фазы 2,30 ± 0,005 г/см3, а следовательно, и его физико-химическая активность, не превышает аналогичного показателя для хорошо упорядоченного стабильного тридимита - S по номенклатуре Хила и Роя. Для экономии энергозатрат при обжиге в температурном интервале 1200-1400oC и при содержании оксидов щелочных металлов 0,1 - 2,0 мол.% в составе вяжущего время пребывания кварцевого песка в зоне обжига вращающейся печи поэтому не должно превышать 5 - 20 минут с образованием примесного тридимита в количестве не более 20 мас.%.

Пример 1.

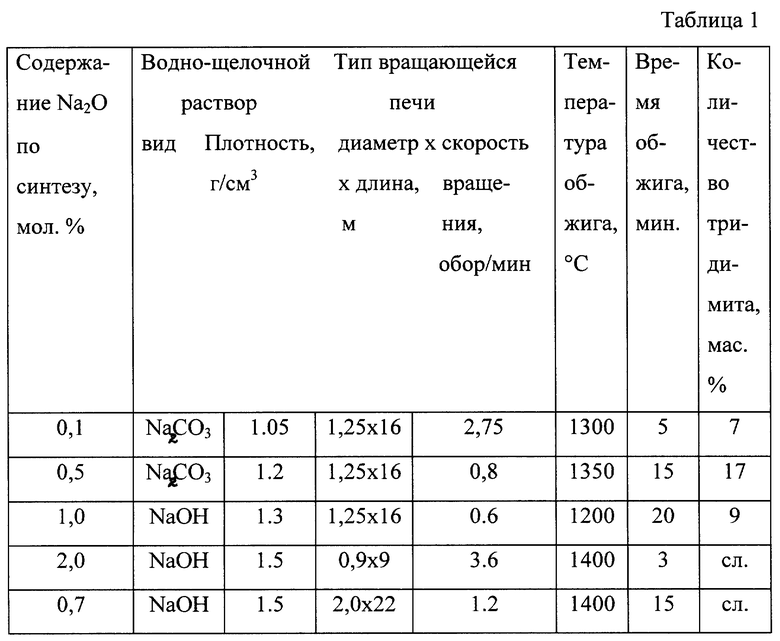

Предварительно высушенный мелкозернистый кварцевый песок увлажняют водным раствором карбоната натрия (кальцинированной соды) или гидроксида натрия (каустической соды) различной концентрации до влажности 4 - 4,5 мас.% в лопастном смесителе перед подачей во вращающуюся печь и обжигают при различных температурах и скорости вращения печи, определяющей длительность пребывания песка в зоне обжига до полного превращения кварца в активные полиморфные модификации SiO2 пониженной плотности.

Аналогично проводят обжиг кварцевого песка карьерной влажности 2,5 - 3% с порционным приготовлением смеси из 240 кг песка и 3 л водного раствора каустической соды плотностью 1,5 г/см2 из расчета получения вяжущего с 0,7 мол.% Na2O в бетономешалке принудительного действия емк. 200 л с последующей непрерывной подачей щелочно-кварцевой смеси во вращающуюся печь ленточным питателем из накопительного бункера.

После охлаждения в барабанном холодильнике продукты обжига подвергают количественному рентгенофазовому анализу по определению относительного содержания тридимита в смеси с промежуточной рентгеноаморфной фазой и кристобалитом методом внутреннего стандарта.

Параметры и режимы обжига с результатами минералогического анализа вяжущего различного химсостава по содержанию щелочного оксида - минерализатора даны в табл. 1.

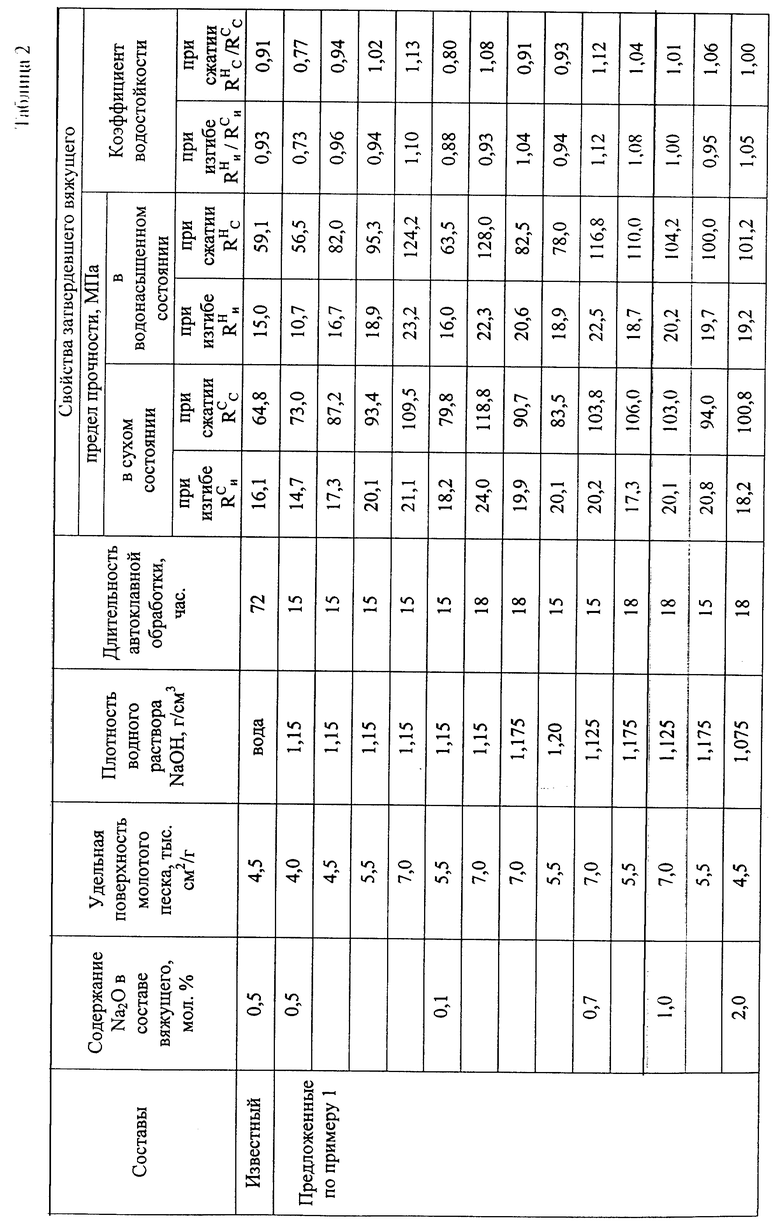

Полученное вяжущее приведенных в табл. 1 химико-минералогических составов смешивают с молотым кварцевым песком различной тонкости помола в соотношении 1: 1,5 по массе, затворяют смесь водными растворами гидроксида натрия переменной концентрации по плотности раствора до пластичной консистенции и формуют на лабораторной виброплощадке стандартные образцы-балочки 4 х 4 х 16 см.

После автоклавного твердения при p = 1,2 Мпа образцы подвергают испытаниям по определению нормируемых для декоративно-облицовочных изделий прочностных показателей в сухом и водонасыщенном состоянии с насыщением образцов водой по ускоренной методике кипячением в воде в течение 1 часа и последующим охлаждением в воде в течение 48 часов для оценки водостойкости вяжущего в сопоставлении с аналогичными показателями известного вяжущего тридимитового минералогического состава из примера 5 пат. США [1].

Как следует из данных испытаний, помещенных в табл. 2, сокращение длительности обжига кварцевого песка до момента начала образования в заметных количествах конечной, стабильной при высоких температурах, фазы полиморфных превращений кварца в тридимит из промежуточной (переходной) рентгеноаморфной фазы с разупорядоченной структурой наиболее активного стекловидного кремнезема и неупорядоченного кристобалита (метакристобалита) не только не приводит к ухудшению физико-механических свойств вяжущего, но и к их значительному улучшению при тонкости помола кварцевого песка с удельной поверхностью более 4,5 тыс. см2/г. В то же время энергозатраты на приготовление вяжущего, как самого дорогого ингредиента сырьевой смеси, снижаются не менее чем в 3 раза.

Пример 2.

Берут кристобалитовое вяжущее с расчетным содержанием 0,7 мол.% Na2O, смешивают его в бетономешалке с молотым в барабанной мельнице в течение 40 час. и 25 час. кварцевым песком, имеющим удельную поверхность соответственно 6,9 и 5,6 тыс. см2/г, и порошкообразным железоокисным пигментом в количестве 4% от расхода молотого песка в кг/м3 готовой сырьевой смеси объемом 100 л для формования плитных заготовок 0,67 х 1,26 м и толщиной от 10 до 30 мм для изготовления облицовочных изделий или плит пола различных размеров, добавляют природный кварцевый песок с крупностью зерен до 0,63 мм и водный раствор гидроксида натрия плотностью 1,12 см2/г.

Из окончательно перемешанной гомогенной смеси отбирают взвешиванием 4,5 л для формования фактурного слоя изделий и распределяют его равномерным слоем по площади днища вибролотка с поперечной ограничительной заслонкой, фиксирующей толщину слоя смеси до 4-5 мм при ее вибротранспортировании по лотку, установленному на верхнюю поверхность бортов формы на двух опорных роликах по краям лотка.

В другой бетономешалке аналогично готовят смесь с содержанием того же пигмента 0,5 мас.% и отбирают 1,5 л для укладки вторым слоем на вибролотке. Оба слоя грубо перемешивают между собой лопаткой в произвольном порядке в разных местах по площади уложенной смеси и при включенной виброплощадке формуют фактурный слой неоднородной по цветовой окраске мелкозернистой сырьевой смеси в процессе передвижения лотка вручную вдоль формы под углом наклона 10-15o.

Аналогично формуют изделия из приготовленных сырьевых смесей в двух бетономешалках с пигментами других цветов, например кадмий красный светлый 5% от массы молотого песка и сажа техническая 7 мас.% с отбором для фактурного слоя 4 л и 2 л смеси.

При приготовлении изделий пятнистой текстуры лицевого слоя обе предварительно приготовленные смеси отличающегося цвета, например 6 л с содержанием 3 и 0,2 мас.% окиси хрома, кратковременно перемешивают между собой в бетономешалке за 2-3 оборота лопастей смесителя перед укладкой в один слой на вибролоток и формованием фактурного слоя.

Для изделий, имитирующих естественные горные породы кристаллически-зернистого строения шлифованной и полированной фактуры, в качестве заполнителя используют фракционированный песок или крошку из декоративных дробленых горных пород или отсева скальных пород и гравия при производстве щебня с пигментами в составе вяжущей, преимущественно одноцветной, смеси родственными по цветовой гамме окраске основных породообразующих минералов заполнителя, а для получения искусственного камня типа серого гранита введение пигмента, оттеняющего вяжущую композицию с гранитным заполнителем, необязательно.

Покровный слой укладывают на заданную толщину плитной заготовки обычными приемами виброформования без применения вибролотка из смеси фактурного слоя или из обычной мелкозернистой смеси без пигментов рекомендуемой для химически стойкого кремнебетона автоклавного твердения по составу табл. 1 из [2] .

Составы сырьевых смесей, используемых в данном примере, и разновидности получаемых природных аналогов декоративных горных пород после шлифовки и полировки фактурного слоя плитных заготовок декоративно-облицовочных изделий даны в табл. 3.

Кроме визуального осмотра при оценке качества лицевой поверхности по плотности укладки и уплотнения фактурного слоя по предложенному способу изготовления двухслойных изделий, анализ распределения воздушных пустот от пузырьков вовлеченного при приготовлении смеси и формовании изделий воздуха по толщине разрезанных плитных заготовок подтверждает полное отсутствие воздушных пустот в фактурном слое для всех отобранных в табл. 3 составов сырьевых смесей и их наличие в объеме покровного слоя изделий с величиной видимых округлых пустот размером от 0,5-1 до 3-5 мм в диаметре.

Источники информации

1. Патент США N 4234347, C 09 K 3/00, 1980.

2. Патент РФ N 2074144, C 04 B 28/06, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНЫХ КРУПНОГАБАРИТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2003 |

|

RU2239611C1 |

| Вяжущее для химически стойкого бетона | 1977 |

|

SU881058A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2322419C2 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционного материала | 1981 |

|

SU992468A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЕВЫХ ВЯЖУЩИХ | 1998 |

|

RU2167119C2 |

| Способ изготовления керамических оболочек | 1985 |

|

SU1353565A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО КРЕМНЕБЕТОНА | 2006 |

|

RU2322424C2 |

| Способ изготовления кремнебетонных плит | 1990 |

|

SU1729757A1 |

Способ относится к производству строительных материалов при изготовлении архитектурно-строительных изделий и конструктивных элементов - малых архитектурных форм, тротуарных плит и камней, внутренней отделки интерьеров взамен изделий из природных декоративно-облицовочных каменных материалов с имитацией различной цветовой гаммы, текстуры и фактуры лицевых поверхностей природных поделочных камней. В способе изготовления декоративно-облицовочных изделий, включающем приготовление щелочно-кремнеземного вяжущего с содержанием 0,1 - 2,0 мол. % оксидов щелочных металлов путем обжига кварцевого песка, увлажненного водными растворами соединений щелочных металлов из группы карбонатов и гидратов натрия и/или калия, при 1000 - 1550°С, смешивание щелочно-кремнеземного вяжущего с тонкомолотым кварцевым песком, заполнителем и жидкостью затворения в виде водного раствора соединения щелочных металлов, например гидроксида натрия, формование изделий из свежеприготовленной сырьевой смеси и их автоклавную обработку, увлажненный водно-щелочным раствором кварцевый песок обжигают до полного превращения кварца в промежуточную рентгеноаморфную фазу и метастабильный кристобалит с примесью тридимита не более 20 мас.%, а формуют изделия двухслойными с укладкой в форму нижнего фактурного слоя сырьевой смеси в положении "лицом вниз" толщиной не менее 5-10 мм. Техническим результатом является снижение энергозатрат без ухудшения физико-механических свойств. 11 з.п.ф-лы, 3 табл.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| Бетонная смесь | 1981 |

|

SU1036701A1 |

| Бетонная смесь | 1979 |

|

SU1025688A1 |

| Способ изготовления кремнебетонных плит | 1990 |

|

SU1729757A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционного материала | 1981 |

|

SU992468A1 |

| Кремнебетонная смесь | 1973 |

|

SU478802A1 |

| RU 2070872 C1, 27.12.1996 | |||

| RU 2053984 C1, 10.02.1996 | |||

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2079464C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-02-27—Публикация

1999-06-03—Подача