Изобретение относится к литейному производству, в частности к противопригарным покрытиям для газифицируемых моделей.

Известно противопригарное покрытие для газифицируемых моделей с органическими связующими и растворителем на спиртовой основе, содержащее (мас.%) огнеупорный наполнитель 7-9, фенолформальдегидную смолу 2-4, поливинилбутираль 2-3, ацетоноформальдегидную смолу 6-8, борную кислоту 0,06-0,08, и этиловый спирт остальное [1].

Недостатком известного покрытия является наличие в его составе токсичных синтетических смол, приводящих к ухудшению санитарно-гигиенических условий на рабочих участках, связанных с приготовлением суспензии, нанесением ее на газифицируемую модель, отверждением покрытия и заливкой форм. Другим недостатком покрытия является использование в качестве растворителя этилового спирта, что создает организационные затруднения при работе с этим веществом.

Известна также противопригарная быстросохнущая краска для получения отливок, преимущественно по газифицируемым моделям, включающая (в мас.%) водно-эмульсионную фенолформальдегидную смолу 7-10, эфиральдегидную фракцию 2-6, 2-8%-ный водный раствор натрий-карбоксилметилцеллюлозы 33-45 и огнеупорный наполнитель основа [2].

К недостаткам покрытия относится низкая живучесть суспензии, Кроме того, испарение летучего растворителя в указанном составе приводит к дополнительному выделению вредных газообразных продуктов, в также повышению вязкости суспензии покрытия и ухудшению кроющей способности в процессе работы.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является покрытие, содержащее в качестве связующего натриевую соль карбоксиметилцеллюлозы, в качестве растворителя - воду и включающее (в мас.%) натриевую соль карбоксиметилцеллюлозы 0,5-0,7, поверхностно-активное вещество 0,2-0,4, борную кислоту 0,1-0,2, воду 40,7-49,2 и огнеупорный наполнитель остальное [3]. В качестве поверхностно-активного вещества введено ОП-7 для обеспечения седиментационной устойчивости суспензии.

Недостатком известного покрытия является высокая влагопоглощающая способность высушенного слоя, вызывающая его быстрое размокание и потерю прочности при последующем контакте с суспензией, что ограничивает возможности формирования многослойного покрытия. Кроме того, суспензия покрытия характеризуется низкой живучестью из-за уменьшения влагосодержания в процессе работы. Другим недостатком покрытия является низкая стойкость к истиранию, что может привести к его разрушению при засыпке наполнителя в контейнер в процессе формовки.

Целью изобретения является снижение влагопоглощающей способности покрытия после сушки, повышение живучести и увеличение стойкости к истиранию.

Цель достигается тем, что противопригарное покрытие для газифицируемых моделей, включающее водорастворимое полимерное связующее вещество, борную кислоту, воду и огнеупорный наполнитель, содержит в качестве водорастворимого полимерного связующего гидролизованный полиакрилонитрил, триполифосфат натрия и латекс, тридимита и/или кристаболит при следующем соотношении ингредиентов, мас.%:

Гидролизованный полиакрило-

нитрил 3,2-3,5

Триполифосфат натрия 0,2-0,8

Борная кислота 0,05-0,15

Латекс 0,3-2,4

Щелочно-кремнеземный ингре-

диент на основе тридимита и/или

кристобалита

Вода 30-40

Огнеупорный наполнитель Остальное.

Гидролизованный полиакрилонитрил/гипан/выпускается в соответствии с ТУ-6-01-166-74 и является продуктом омыления водной суспензии полиакрилонитрила гидроокисью натрия. Продукт марки гипан-1 получают при эквимолярном соотношении акрилонитрила и гидроокиси натрия. Представляет собой вязкую жидкость с плотностью 1,06-1,07 г/см3, сухой остаток (%) - не менее 15,0, водоотдача обработанного гипаном глинистого раствора (мл) - не более 8. При температуре 100оС гипан кипит с выделением паров воды и аммиака, остаток густеет и при повышении температуры выше 100оС коксуется.

В предлагаемом покрытии гипан обеспечивает формирование низкотемпературной прочности и применяется в виде 15%-ного водного раствора.

Технический триполифосфат натрия (ТУ 6-08-281-74) состоит в основном из безводной соли Na5P3P10 с примесью орто-, пирофосфата, сульфата, хлорида натрия и других примесей. По внешнему виду представляет собой порошок белого цвета с желтоватым или сероватым оттенком. Насыпная плотность 800-850 кг/м3. Температура плавления 662оС.

В составе покрытия триполифосфат натрия стабилизирует влагосодержание, используется в виде 50%-ного водного раствора.

Латексы синтетические (бутадиен-стирольные, полиакрилатные, поливинилацетатные) представляют собой водные дисперсии полимеров, получаемые методом эмульсионной полимеризации и сополимеризации со средним размером частиц 0,01-0,3 мкм. Стабильность дисперсии обеспечивает специально введенными эмульгаторами - натриевыми поверхностно-активными веществами. В состав покрытия рекомендуется вводить бутадиен-стирольные латексы БС-50, СКС-50, ПГ, СКС-30П, СКС-65ГП. В соответствии с ГОСТ 15080-77 массовая доля сухого вещества в латексе должна быть не менее 40%, а незаполимеризованного стирола - не более 0,1%.

Допускается использование латекса натурального стабилизированного аммиаком, с содержанием твердой части, % по массе, не менее 66. Используется латекс в качестве пленкообразующего компонента, уменьшающего гидрофильность и влагопоглощающую способность покрытия после сушки.

Тридимит и/или кристобалит получают путем обжига кварцевого песка в присутствии карбоната натрия при температуре порядка 1300оС, при которой происходит структурное преобразование кварца в кристобалит и/или тридимит. При затворении водой тонкоизмельченный порошок щелочно-кремнеземного вещества приобретает связующие свойства.

В составе покрытия применяется в качестве высокотемпературного связующего. В качестве огнеупорного наполнителя возможно использование циркона, дистен-силлиманита, электрокорунда, талька, перлита и др.

Суспензия для покрытия готовится следующим образом.

В краскомешалку вводят половину расчетного количества воды, щелочно-кремнеземный ингредиент на основе тридимита и/или кристобалита, борную кислоту и 50%-ный раствор триполифосфата натрия, перемешивают до однородной консистенции, после чего добавляют гидролизованный полиакрилонитрил в виде 15% -ного раствора, огнеупорный наполнитель, латекс и оставшееся расчетное количество воды. Продолжительность перемешивания 3-5 мин.

Покрытие наносят на модель кистью, обливанием или окунанием. Сушку производят в потоке теплого воздуха (40-60оС) в течение 0,5-3 ч.

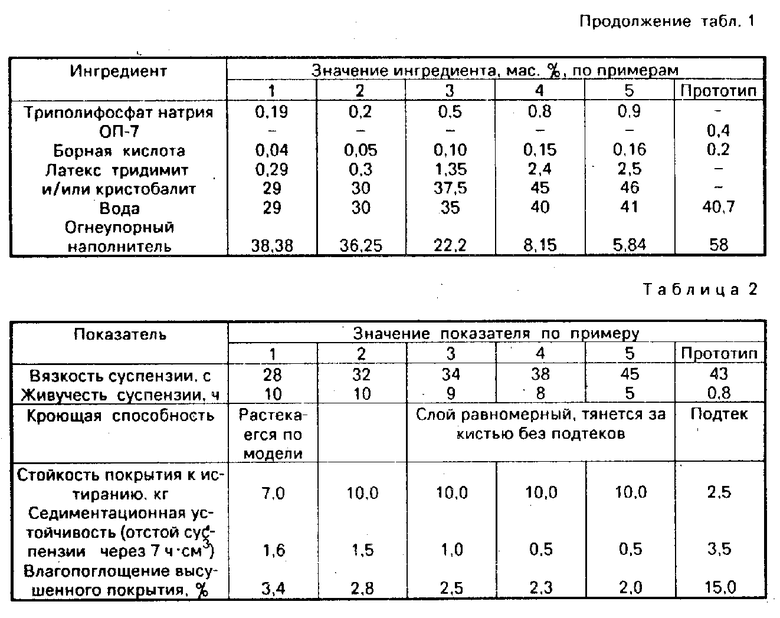

Составы предложенного и известного покрытий, а также физико-механические и технологические свойства приведены в табл.1 и 2 соответственно.

Как следует из таблиц, составы 2-4 являются оптимальным. При уменьшении содержания (мас.%) гидролизованного полиакрилонитрила менее 3,2; триполифосфата натрия менее 0,2; латекса менее 0,3; тридимита и/или кристобалита менее 30 и воды менее 3,0 ухудшается кроющая способность суспензии, значительно увеличивается влагопоглощение высушенного слоя и уменьшается стойкость покрытия к истиранию. При увеличении содержания гидролизованного полиакрилонитрила более 3,5, триполифосфата натрия более 0,8, латекса более 2,4, тридимита и/или кристобалита более 45 затрудняется нанесение покрытия на поверхность модели и значительно уменьшается живучесть суспензии. Опытно-промышленная проверка покрытий осуществлялась при изготовлении газифицируемых моделей для отливок фитингов массой 15 кг, материала ВЧ 45-5.

Анализ данных лабораторных и опытно-промышленных испытаний показал, что использование предложенного покрытия позволяет по сравнению с прототипом уменьшить влагопоглощающую способность высушенного слоя в 5-7 раз, повысить живучесть суспензии в 10-12 раз и увеличить стойкость покрытия к истиранию более чем в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

| Противопригарное покрытие для литейных форм и стержней | 1985 |

|

SU1340882A1 |

| Способ изготовления керамических оболочек | 1985 |

|

SU1353565A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1985 |

|

SU1308421A1 |

| Способ получения стержней и форм | 1985 |

|

SU1404157A1 |

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1585054A1 |

| Противопригарная краска для газифицируемых моделей | 1976 |

|

SU621446A1 |

Использование: литейное производство, изготовление модельной оснастки, газифицируемой при заливке формы металлом. Сущность изобретения: состав противопригарного покрытия содержит (в мас.%) гидролизованный полиакрилонитрил (ГИПАН) 3,2 - 3,5; триполифосфат натрия 0,2 - 0,8; борную кислоту 0,05 - 0,15; латекс 0,3 - 2,4%; тридимит и/или кристобалит 30 - 45; воду 30 - 40; огнеупорный наполнитель на основе оксида кремния остальное. Состав приготавливают следующим образом: в краскомешалку вводят половину расчетного количества воды, щелочно-кремнеземистый ингредиент на основе тридимита и/или кристобалита, борную кислоту и 50%-ный раствор триполифосфата натрия, перемешивают до однородной консистенции, после чего добавляют гидролизованный полиакрилонитрил в виде 15%-ного раствора, огнеупорный наполнитель, латекс и оставшееся расчетное количество воды. Продолжительность 3 - 5 мин. 2 табл.

ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ, включающее водорастворимое полимерное связующее, борную кислоту, воду и огнеупорный наполнитель, отличающееся тем, что, с целью улучшения его качества за счет снижения влагопоглощающей способности покрытия после сушки, повышения живучести, а также увеличения стойкости к истиранию, в качестве водорастворимого полимерного связующего оно содержит гидролизованный полиакрилонитрил и дополнительно триполифосфат натрия, латекс и тридимит и/или кристобалит при следующем соотношении компонентов, мас.%:

Гидролизованный полиакрилонитрил 3,2 - 3,5

Триполифосфат натрия 0,2 - 0,8

Борная кислота 0,05 - 0,15

Латекс 0,3 - 2,4

Тридимит и/или кристобалит 30 - 45

Вода 30 - 40

Огнеупорный наполнитель Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Противопригарное покрытие для литейных моделей из пенополистирола | 1978 |

|

SU728976A1 |

Авторы

Даты

1994-07-15—Публикация

1990-06-06—Подача