О

Q1

4;

Изобретение относится к черной металлургии, конкретно к подготовке и брикетов, используемых при BiaHinasKB стали в 51грегатах с основ- ной футеровкой.

Цель изобретения - повьшение прочности брикета и снижение его себестоимости.

Брикет готовят при следующем со- держании компонентов, мас.%: Каменный уголь 20-30 Каменноугольный фус10-25

Промасленный

отстой смывов прокатного производстваОстальноеКомпоненты в смеси берут фракции менее 3 мм. Каменньш уголь, используемый в системе смеси, представлен углями марок К и Г (15-25% золы). Уголь марки К обеспечивает нормаль- . ную структуру, однородность и высокую прочность брикета. Уголь марги Г, присутствуя в смеси, увеличивает выход газа и химических продуктов коксования, снижает давление распирания в брикете в период пластического состояния угля при температурах, близких к образованию полукокса, (когда выделение летучих веществ достигает максимума), что обеспечивает получение брикета более ВЫСОКОГО качеств Промасленный отстой смьшов прокатного производства состоит из мелко- дисперсной окиси и закиси железа (при общем содержании железа 35-60%) машинного масла и сажистых остатков пиролиза машинного масла (при общем содержании масла 2 - 10%)при следую- щем соотношении .компонентов, мас.%: Сажистые остатки пиролиза машинного 0,6-0,8 масла

Машинное масло 5-8 Окислы железа Остальное

Каменноугольньй фус представляет собой унос мелких фракций угля из коксовых батарей вместе с коксовым газом. Фус оседает на газоходах;г. в виде настъшей смеси 40-50% угольной пыли и в остальном каменноугольной смолы. Это вещество черного цвета, плотность более 1000 кг/м , обладает хорошими связующими и спекаю- щими свойствами, хорошей горючестью и придает брикетам механическую прочность и термостойкость.

5

п 5 5

0

50

55

Компоненты смеси смешивают в необходимом соотношении при подогреве до 150-200°С, прессуют при этих температурах при давлениях 40-100 МПа. Затем полученные брикеты быстро нагревают до 400-450 С. Готовые брикеты охлаждают на воздухе.

Пример. Смесь для получения углеродистого брикета составл-яют из угля марок К и Г (15-25% золы), промасленного отстоя прокатного производства (при общем содержании железа 55-60% и масла 2-10%) и каменноугольного фуса, измельченных до фракции менее 3 мм. При перемешивании компонентов смеси, взятых в необходимом соотношенииэ ее нагревают до 150 - 200°С. При зтой же температуре смесь прессуют в брикеты на гидравлическом прессе с давлением прессования 40 - 100 МПа.. Затем полученные брикеты быстро нагревают без доступа воздуха до 400-450°С. Готовые брикеты охлаждают на воздухе до комнатной температуры. Также готовят брикеты из смеси известного со:става.

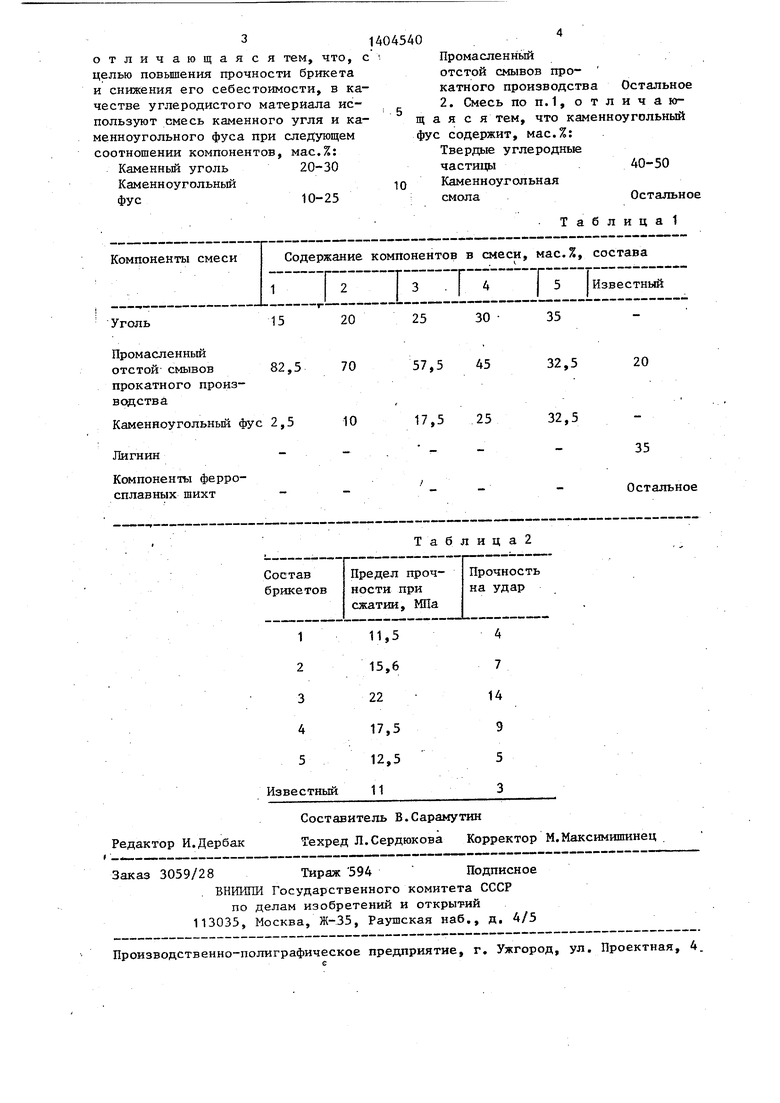

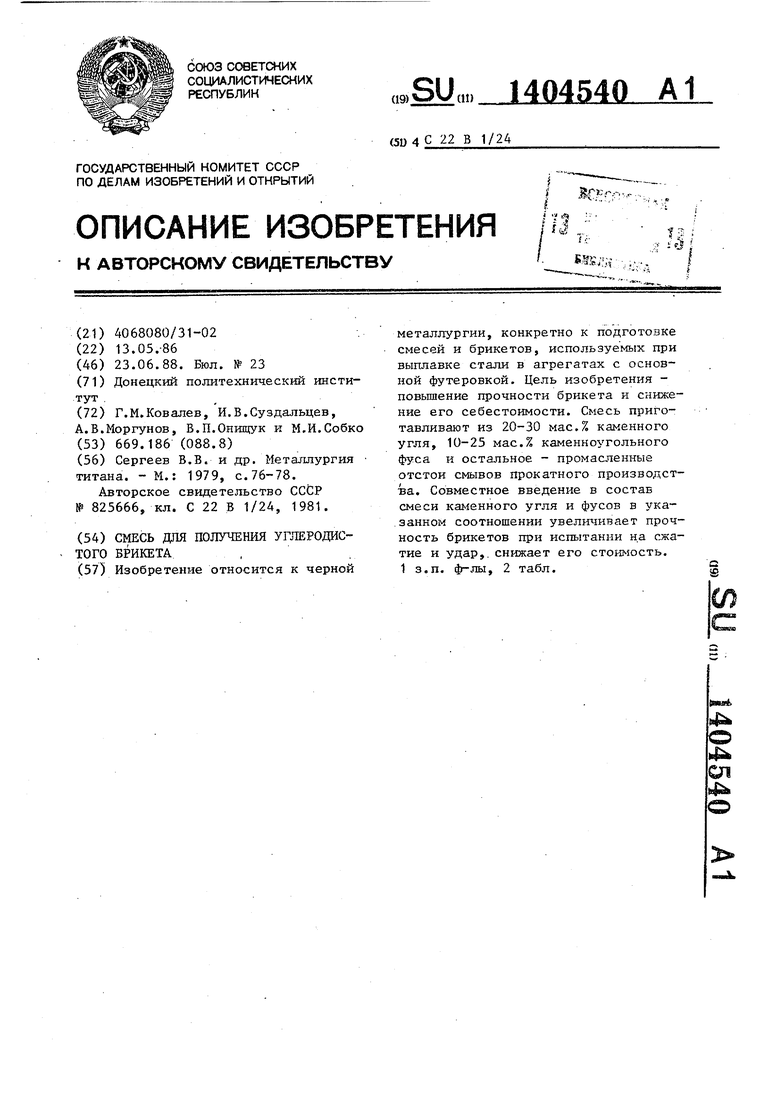

Химический состав предлагаемой и известной смесей приведен в табл.1. Сравнительные механические характеристики полученных брикетов приведе-. ны в табл.2.Прочность на сжатие определяют путем раздавливания брикета на гидравлическом прессе. Прочность брикетов на удар определяют по ко- личеству сбрасываний с высоты чугунную плиту до разрушения брикета.

Брикеты составов 1 и 5 имеют невысокую прочность, ч.то приводит к быст- .рому их разрушению и увеличивает потери. Следовательно при таких соотношениях компонентов смеси поставленная цель не достигается.

Брикеты составов 2-4 соответствуют предлагаемым пределам по содержанию всех компонентов и имеют высокие показатели прочности. При этом использование такого отхода металлургического производства как каменноугольный фус снижает себестоимость брикетов. .

Формула изобретен и. я

1. Смесь для получения углеродистого брикета, содержащая промасленный отстой смывов прокатного производства и углеродистые материалы.

отличающаяся тем, что, с целью повышения прочности брикета и снижения его себестоимости, в качестве углеродистого материала используют смесь каменного угля и каменноугольного фуса при следующем соотношении компонентов, мас.%:

Каменньш уголь 20-30

Каменноугольньй

фус10-25

Промасленный

отстой смывов про-

катного производства Остальное

2. Смесь ПОП.1, отличающая с я тем, что каменноугольный фус содержит, мас.%:

Твердые углеродные

частицы40-50

Каменноугольная

смолаОстальное

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

| Смесь для получения брикетов | 1978 |

|

SU825666A1 |

| Брикет для основного сталеплавильного процесса и способ производства брикета | 1986 |

|

SU1401064A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| ВОССТАНОВИТЕЛЬ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКИХ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2381287C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 2014 |

|

RU2560186C1 |

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2331664C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ КАМЕННОУГОЛЬНЫХ ФУСОВ | 2006 |

|

RU2350645C2 |

Изобретение относится к черной металлургии, конкретно к подготовке смесей и брикетов, используемь х при выплавке стали в агрегатах с основной футеровкой. Цель изобретения - повьшение прочности брикета и снижение его себестоимости. Смесь приготавливают из 20-30 мас.% каменного угля, 10-25 мас.% каменноугольного фуса и остальное - промасленные отстой смывов прокатного производства. Совместное введение в состав смеси каменного угля и фусов в ука- .занном соотношении увеличивает прочность брикетов при испытании на сжатие и удар,, снижает его . 1 з.п. ф-лы, 2 табл. с

Уголь

15

20

Промасленный

отстой смывов прокатного производства

Каменноугольный фу

ЛигнинКомпоненты ферросплавных шихт

25

30

35

57,5 45

32,5

20

10

17,5 25

32,5

35

Остальное

Т а б л и ц а 2

| Сергеев В.В | |||

| и др | |||

| Металлургия титана | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Смесь для получения брикетов | 1978 |

|

SU825666A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-05-13—Подача