Изобретение относится к черной металлургии, конкретнее к подготовке шихтовых материалов к плавке, и может быть использовано при вьтлавке стали в агрегатах с основной футеровкой.

Цель изобретения - повышение прочности и снижение охлаждающей способности.

Брикет имеет следующий состав компонентов, мас.%: порошкообразный пек 15-25; уголь 5-10; промасленная прокатная окалина остальное. В качестве порошкообразного пека используют вы- сокотемпературный пек с температурой размягчения 135-150°С.

Указанный состав брикета позволяет снизить температуру нагрева смеси до

170-180 С и давление при прессовании до 160-170 кг/см, а также исключить высокотемпературную сушку брикетов. Совместное влияние присутствующих в брикете составляющих на его положительные свойства состоит в том, что промасленная прокатная окалина и пек образуют прочную связку и схватьюают в монолит частицы угля. Этим достигается пов ьш1ение степени усвоения в сталеплавильной ванне всех составляющих бршсета и уменьшение уноса их с газообразной фазой, что уменьшает вредные выбросы в атмосферу.

Промасленная прокатная окалина представляет собой материал, состоящий из мелкодисперсной окиси и закиси железа (при общем содержании железа 55-60%) и машинного масла.

Снижение суммы количества углерод- содержащих компонентов в брикете ме нее мае. 20% переводит его в класс охладителей и сопровождается увеличением удельного расхода дефицитного жидкого чугуна, что повьшгает себестоимость стали. Если сумма углерод- соде ржащих компонентов в брикете превышает 35 мас.%, то прочность и плот- юность его уменьшаются и понижается степень усвоения компонентов брикета сталеплавильной ванной,

В брикете применяют пек - продукт Переработки каменноугольной смолы, имеющий кольцевую и шариковую точку .размягчения при 135-150 С. ПрименеQ

5

0

5

0

5

0

5

0

НИИ происходит вьщавливание пека из брикета, что также затрудняет удаление брикета из пресс-формы. При добавлении пека менее 15 мас,% образуется шихта с недостаточной связующей способностью и брикеты рассьптаются при незначительных нагрузках. Жидкий после нагрева пек смачивает поверхности компонентов шихты, образуя адсорбционный слой, причем пек не только смачивает частицы снаружи, но и проникает во внутрь. Здесь имеет место и капиллярная диффузия. Для ускорения сцепления между пеком и компонентами смеси ее подогревают до 170-180°С, обеспечивая полное разжижение пека.

При смешивании промасленной прокатной окалины с углем и пеком происходит впитьшание масла поверхностным слоем угля пека, что улучшает скольжение частиц компонентов смеси относительно друг друга и улучшает равномерность их распределения. Это взаимное перемещение создает плотную упаковку. Брикет приобретает повышенную плотность и прочность при меньшем усилии прессования, что снижает забиваемость ячеек - пресс- формы, увеличивает производительность прессового оборудования и срок службы пресс-формы. Слой масла с продуктами пиролиза масла в поверхностном слое брикета повышает влагостойкость брикета при хранении и йнижа- ет его стираемость при транспортировке .

Оптимальные температуры шихты при прессовании и давление прессования 160-170 кг/см препятствуют вытеканию пека из брикета, благодаря чему он приобретает хорошую устойчивость формы при тепловом расширении , Кроме того, возможность получения прочного брикета зависит от плотности формовок. Исследования по- казьюают, что плотность должна находиться в пределах 2250-2650 кг/м , для чего необходимо создать давление прессования 160-170 кг/см.

При плотности формовок ниже 2250 кг/м не обеспечивается достаточный контакт между частицами смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2086676C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2010 |

|

RU2441925C2 |

| Смесь для получения углеродистого брикета | 1986 |

|

SU1404540A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| Экструзионный брикет для сталеплавильного производства | 2016 |

|

RU2609884C1 |

| Шламоугольный брикет | 2022 |

|

RU2788771C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВОГО МАТЕРИАЛА В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 1996 |

|

RU2095436C1 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ | 1994 |

|

RU2083681C1 |

| Способ получения углеродсодержащих брикетов из металлургического сырья | 1988 |

|

SU1666559A1 |

| Экструзионный промывочный брикет для доменного производства | 2015 |

|

RU2609888C1 |

Изобретение относится.к области черной металлургии, конкретно к подготовке шихтовых материалов к плавке, и может быть использовано при выплавке стали в агрегатах с основной футеровкой. Цель - повЬшение прочности и снижение охлаждающей способности. Брикет имеет следующий состав, мас.%: порошкообразный пек 15-25; уголь 5- 10 и прокатная окалина остальное. С учетом хорошей связки при нагреве твердых частиц брикета жидким пеком и маслами окалины предложено нагрев смеси перед брикетированием вести до 170-180°С, а брикетирование - с усилием 160-170 кг/см при температуре смеси 140-150 С. За счет увеличения доли углеродсодержащих компонентов в смеси по сравнению с известным по- вьшаются прочностные характеристики получаемых брикетов и в 50 раз их экзотермичность. 2 с. и I з.п.ф-лы, 2 табл. (Л

Ние порошкообразного пека в количест-сс также отпадает необходимость в из9е более 25 мас.% не позволяет получить шихту необходимой плотности и йрочности, так как при брикетировабыточной плотности более 2650 кг/м поскольку нецелесообразно увеличивать давление прессования с целью

также отпадает необходимость в избыточной плотности более 2650 кг/м , поскольку нецелесообразно увеличивать давление прессования с целью

дополнительного повьшения прочности брикета, что достигается варьированием состава смеси.

Шихту для получения углеродистого брикета составляют из промасленной прокатной окалины, угля (15-25% золы и порошкообразного пека, измельченных до фракции не более 3 мм. После перемешивания компонентов, взятых в необходимом соотношении, их нагревают до 160-190°С, Затем прессуют под давлением 155-175 кг/см при температуре шихты 135-155 с и полученные брикеты охлаждают на воздухе до комнатной температуры. Также изготавливают брикеты известного состава путем прессования нагретой до 80-110°С шихты под давлением 200 - 800 кгс/см с дальнейшей их сушкой в течение 30 мин при 200-250°С,

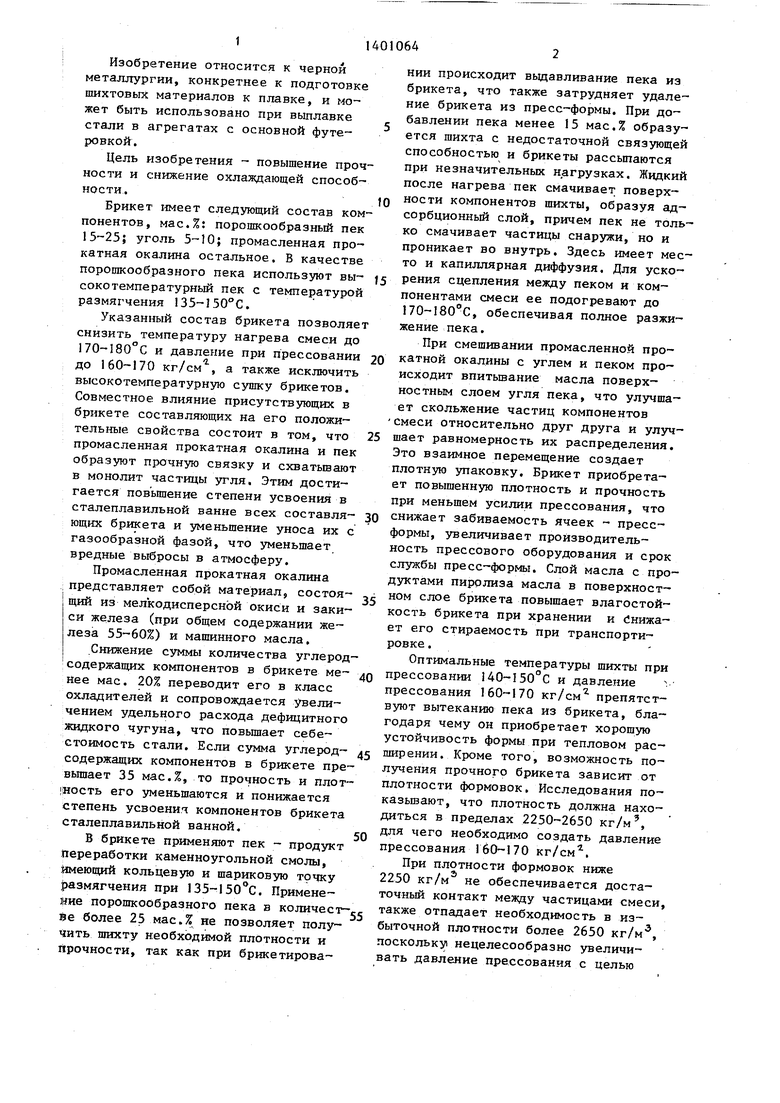

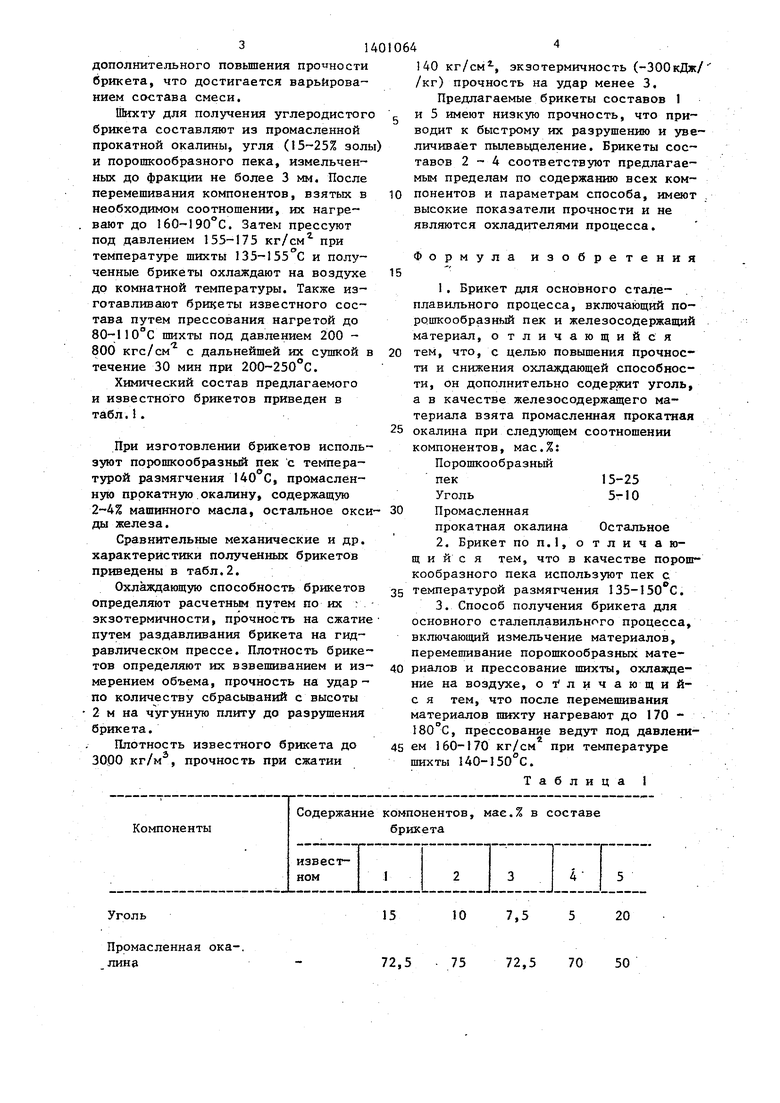

Химический состав предлагаемого и известного брикетов приведен в табл.1.

При изготовлении брикетов используют порошкообразный пек с температурой размягчения 140 С, промасленную прокатную окалину, содержащую 2-4% машинного масла, остальное оксиды железа.

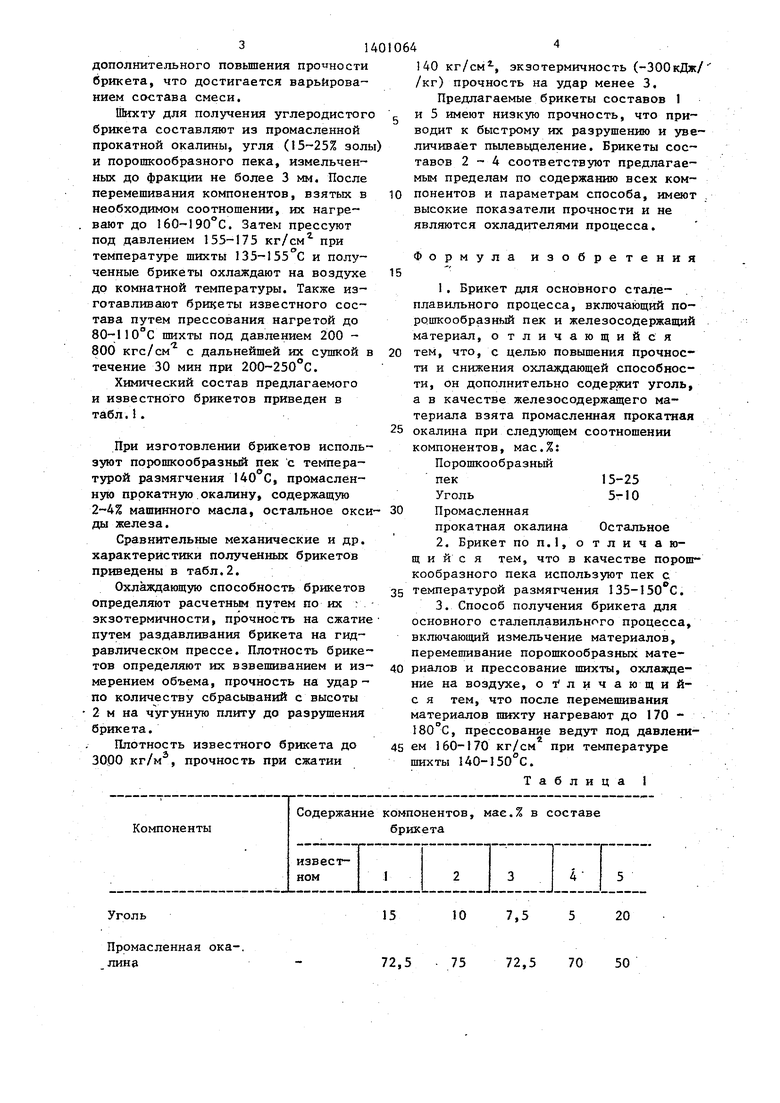

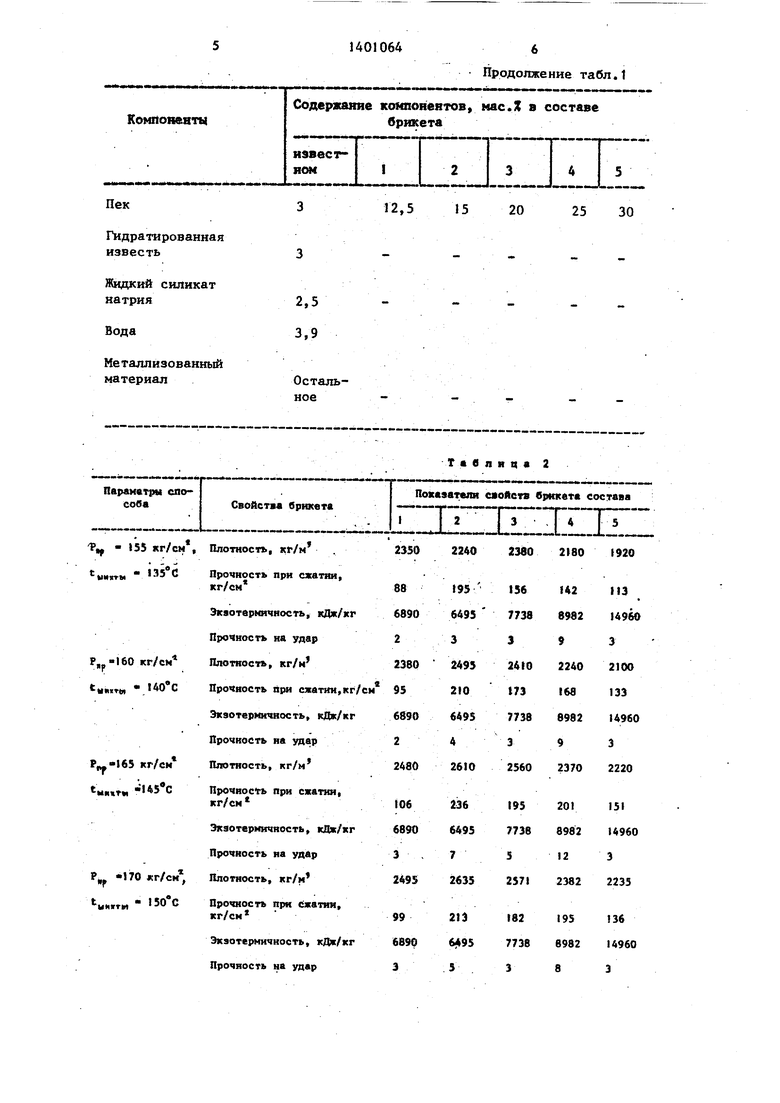

Сравнительные механические и др, характеристики полученных брикетов приведены в табл,2.

Охлаждающую способность брикетов определяют расчетным путем по их : зкзотермичности, прочность на сжатие путем раздавливания брикета на гидравлическом прессе. Плотность брикетов определяют их взвешиванием и измерением объема, прочность на удар- по количеству сбрасьшаний с высоты 2 м на чугунную плиту до разрушения брикета.

Плотность известного брикета до 3000 кг/м, прочность при сжатии

Уголь

Промасленная ока-, ЛИН а

40 кг/см, экзотермичность (-300кДж/ /кг) прочность на удар менее 3,

Предлагаемые брикеты составов 1 и 5 имеют низкую прочность, что при- водит к быстрому их разрушению и увеличивает пылевьщеление, Брикеты составов 2-4 соответствуют предлагаемым пределам по содержанию всех компонентов и параметрам способа, имеют высокие показатели прочности и не являются охладителями процесса,

Формула изобретения

1,Брикет для основного сталеплавильного процесса, включающий порошкообразный пек и железосодержащий материал, отличающийся

тем, что, с целью повышения прочности и снижения охлаждающей способности, он дополнительно содержит уголь, а в качестве железосодержащего материала взята промасленная прокатная окалина при следующем соотношении компонентов, мас,%: Порошкообразный пек15-25

Уголь5-10

Промасленная

прокатная окалина Остальное

2,Брикет по п,1, о т л и ч а ющ и и с я тем, что в качестве порошкообразного пека используют пек с температурой размягчения 135-150 С,

3,Способ получения брикета для основного сталеплавильного процесса, включающий измельчение материалов, перемешивание порошкообразных материалов и прессование шихты, охлаждение на воздухе, от личающий- с я тем, что после перемешивания материалов шихту нагревают до 170 - 180°С, прессование ведут под давлением 160-170 кг/см при температуре шихты 140-150°С,

Таблица 1

15

10

20

75

72,5

70

50

2,5 3,9

Остальное

Параматры сяо соба

Свойства eptacera

, Плотность, хг/м .

Прочность при сжатни, кг/см

Экяотврмичность, кДж/хг Прочность на удар Плотность, кг/н

Прочность при сжатин,кг/см Экзотермичность, кДж/кг Прочность на удар Плотность, кг/м

Прочность При сжатни, кг/см

Экэотермичнрсть, кДж/хг Прочность на удар Плотность, кг/м

Прочность прк бжатнн, хг/см

Экэотермнчность, кДж/хг Прочность на удар

Продолжение табл.1

12,51520

25 30

Т в л и ц а 2

Показатели свойств в|Иск«та состава

X Zini

2350

2240

2380 2180

1920

1401064

8 {Продолжение табл.2

| Патент США № 4063944, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Брикет для выплавки чугуна или стали | 1977 |

|

SU688139A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Равич Б.М.Брикетирование в цветной к черной металлургии | |||

| - М.: Ме- таллургиздат, 1975, с.100. | |||

Авторы

Даты

1988-06-07—Публикация

1986-07-02—Подача