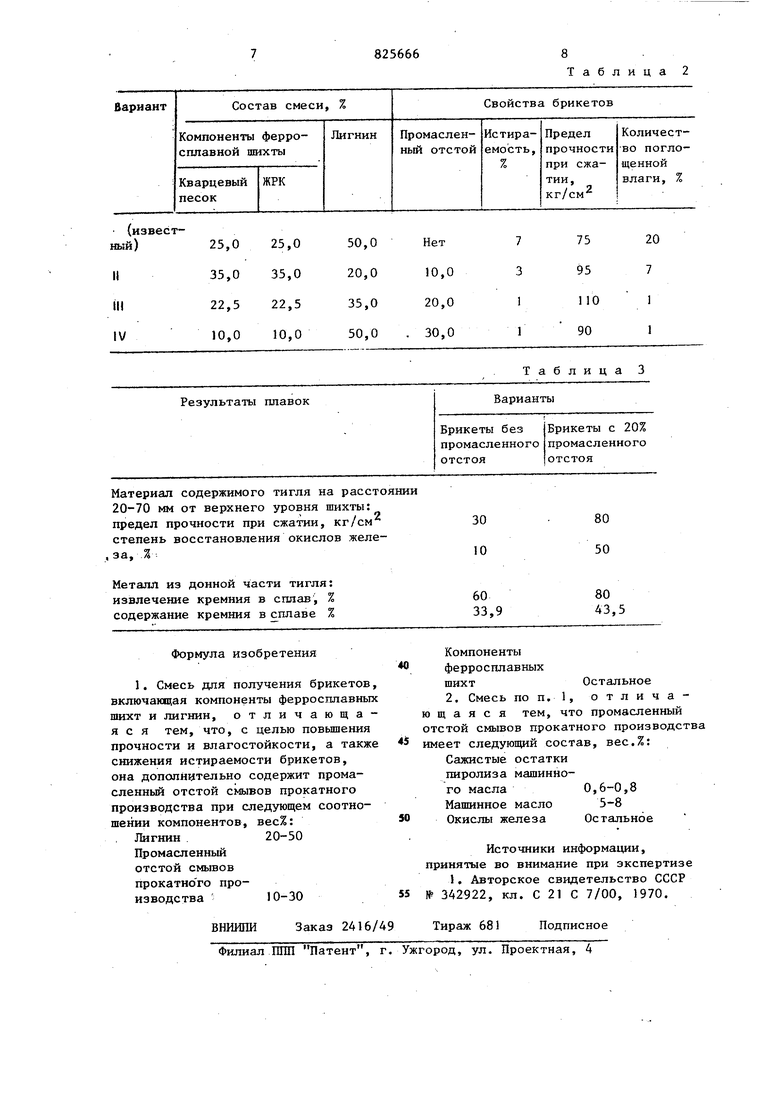

Изобретение относится к металлур гии, конкретно к производству ферросплавов j к подготовке смесей для приготовления брикетов, используемых преимущественно при выплавке кремнистых ферросплавов углетермическим методом в электропечах. Известна смесь для получения брикетов, включающая лигнин и материалы, содержащие такие компоненты шихты для выплавки ферросплавов, как кварцевьй песок, железорудный концентрат (ЖРК) Q. Недостатком известной смеси явля ется высокое истирающее абразивное воздействие кварцевого песка и желе зорудного концентрата, что отрицательно сказывается на износостойкости прессового оборудования. Получаемые брикеты имеют повышенную ист раемость, особенно при транспортировке. Вследствие поглощения влаги лигнином брикеты подвержены разбуха нию, приводящему к разрушению и расслаиванию. Цель изобретения - повьш1ение прочности и влагостойкости, а также снижение истираемости брикетов. Поставленная цель достигается тем, что смесь включающая лигнин и компоненты ферросплавных шихт дополнительно содержит промасленный отстой смывов прокатного тфоизводства при следукяцем соотношении компонентов, Бес%: Лигнин 20-50 Промасленный отстой смьшов прокатного 10-30 производства Компоненты ферОстальноеросплавных шихт Предусматривается, что промасленный отстой смьшов прокатного произ водства имеет следующий состав. вес%: Сажистые остатки пиролиза машинного масла 0,6-0,8 Машинное масло 5-8 Окислы железа Остальное Смесь готовят из компонентов фрак ции менее 3 мм. Промасленный- отстой смывов прокатного производства представляет собой материал, состоящий из мелкодисперсной окиси и закиси железа (при общем содержании железа 55-60%), машинного масла и сажистых остатков пиролиза машинного масла (п общем содержании масла от 2 до 10%) Лигнин представляет отход производства гидролизных и биохимических заводов в виде рыхлой массы, напоминающей опилки, с насыпным весом от 0,2 до 0,3 зависимости от вла ности, в которой додержится,%: лигНИН 45-60; зола 2-3, углерод твердый 25-35 (остальное влага)„ Компоненты шихты для выплавки фер росплава, например кварцевый песок (95-99% Si Од), смешивают в заданном соотношении и брикетируют на штемпельном или валковом прессах. Промасленный отстой при смешивании впитывается в поры лигнина, соз давая на поверхности слой твердой окисной фазы с масляным и пиролизным покрытием. При прессовании прои ходит скольжение частиц компонентов ферросплавной шихты относительно пористых частиц лигнина. Взаимное перемещение создает плотную упаковк При максимальном давлении масло с продуктами пиролиза выделяется в поверхностный слой, чем облегчается допрессовка. Брикет приобретает повышенную плотность при меньшем усилии прессования, что снижает забиваемость ячеек пресс-формы, увеличи вает производительность прессового оборудования и срок службы пресс-фо мы. Повышается плотность брикета,и слой масла с продуктами пиролиза масла в поверхностном слое брикета повьшает влагостойкость при хранени и снижает истираемость при транспор тировке, В процессе выплавки ферросплава в электрических печах, продукты, вн сен1ше замасленным отстоем прокатного производства, удаляются в вид летучих и при удалении, проходя сквозь слой шихты, участвуют в восстановительных процессах, улучшая условия их протекания. Специальных газоочистных устройств для улавливания паров масла не требуется. Брикетированную смесь (брикеты) используют для выплавки ферросплавов в виде добавки с основной шихтой. Брикеты улучшают газовыделение на колошнике в местах замедленного схода шихты, В состав брикетов входит часть шихты, необходимой для выплавки ферросплава, поэтому брикеты входят в состав шихты для выплавки ферросплавов совместно с другими составляющими (кварцитом, железной стружкой, коксиком), Брикеты, полученные из смеси, используют, например, для выплавки кремнистых ферросплавов, В процессе плавки компонентов шихты и брикетов газообразные продукты реакции (СО) выделяются без затруднения в местах с пониженной скоростью схода шихты, В этих местах наблюдается высокая степень фильтрации возгонов SiO, которая достигается за счет появления в брикетах и на компонентах шихты сажистых образований. Сажистые образования (аморфный углерод) получается в результате совместного пиролиза промасленного отстоя смывов прокатного производства и коксования лигнина и представляет собой рыхлую массу, Б связи с.высокой активностью дисперсного углерода в зонах, содержащих окислы железа (Ре20оИ FeO) смывов, в контакте с моноокисью кремния и сажистым углеродом процесс восстановления окисных компонентов имеет большое развитие в участках ванны, удаленных от электродов. Введение замасленного отстоя приводит к появлению сажистых образований, что способствует ускорению процессов восстановления в ванне печи, I Брикетируют смесь, в состав которой входят компоненты ферросплавной шихты (балашейский кварцевый песок и железорудный концентрат ССГОК-ЖРК), а также лигнин и замасленный отстой смывов прокатных цехов. Средний химический состав компонентов смеси приведен в табл, 1, В промасленном отстое, содержание масла составляет 7%, сажистых остатков пи- ролиза машинного масла - 0,7%, Результаты опытов приведены в табл, 2

Как следует из сравнения, наилучшие результаты испытаний получены при содержании в брикетах 22,5% кварцевого песка, 35% лигнина, 22,5% ЖРК, 20% замасленного отстоя (вариант И1). В этом случае брикеты мало истираются (1% пыли), поглощают незначительное количество влаги (1%) и имеют больший предел прочности при сжатии (по кг/см). Меньшее содержание замасленных отстоев увеличивает водопоглощекие и истираемость брикетов. При большем содержании замасленного отстоя улучшение качества брикетов незначительное. Вместе с тем брикеты разубоживаются по содержанию ведущего компонента.

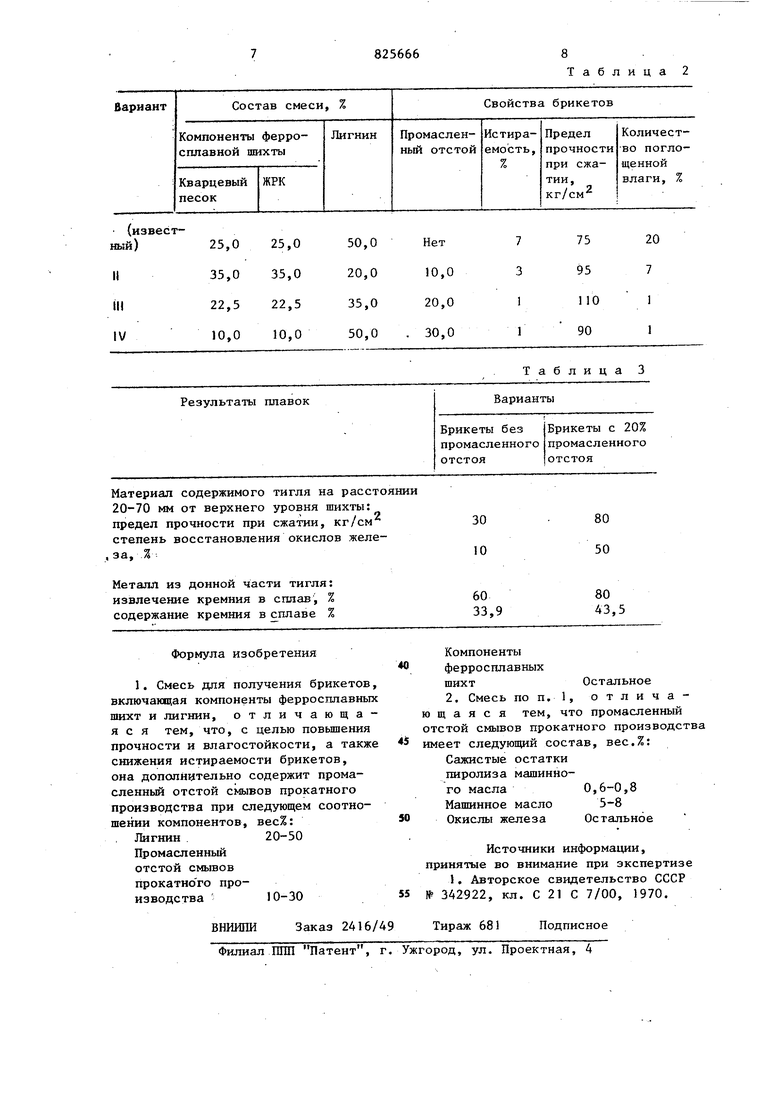

Брикеты цилиндрической формы с диаметром 15 мм проплавлены в графитовых тиглях высотой 300 мм и диаметром 60 мм, помещенных в печь Таммана, Распределение температур по высоте тигля выбирается таким образом, что оно иммитирует процессы, происходящие по высоте ванны плавильной печи: в нижней части тигля получают расплав, отвечающий 45%-му ферросилицию а верх тигля соответствуетусловиям колошника.

Результаты разбора тиглей по высоте представлены в табл. 3.

Таким образом, в случае использования брикетов с 20% замасленного отстоя процесс восстановления окисло железа при умеренных температурах (500-1100 С) происходит значительно интенсивнее, чем в случае применения брикетов без промасленного отстоя.

При этом железо присутствует в виде губки и корольков. Как показывают петрографические исследования к началу восстановления SiOo (обраэование Si О и Si с) восстановление окислов железа уже заканчивается, образование фаялита, а следовательно, и зашлаковывания колошника, как это имеет место .при использовании брикетов без промасленного отстоя,не обнаруживается. Несмотря на большую степень восстановления, брикеты с промасленным отстоем после охлаждения имеют прочностью в 2,6 раза выш чем брикеты без добавок.

При плавке брикетов с промасленн отстоем процесс формирования сплава, заканчивается раньше, степень извлечения кремния в слпав значително Bbmie.

Учитывая, что образующаяся при истирании мелкая пьшь теряется при транспортировке, а также, то, что происходит ее частичный унос на колошнике печи, снижение истираемости является важным показателем, характеризукяцим качество брикетов. За счет снижения потерь материала при хранении и транспортировке экономия составит ivl1 рубУт брикетов.

Кроме того, предлагаемая смесь позволяет без дополнительных затрат использовать скопившийся в отвалах бросовый материал (замасленный отстой смывов прокатного производства что дает значительный экономический эффект в экологическом плане. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения углеродистого брикета | 1986 |

|

SU1404540A1 |

| СПОСОБ ПОДГОТОВКИ шихтыдля | 1972 |

|

SU342922A1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2010 |

|

RU2441925C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 2005 |

|

RU2291198C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2007 |

|

RU2356952C2 |

| Брикет для производства марганцевых ферросплавов | 1990 |

|

SU1756373A1 |

| Брикет для основного сталеплавильного процесса и способ производства брикета | 1986 |

|

SU1401064A1 |

| Способ подготовки шихты для выплавки кремнистых ферросплавов в закрытой электропечи | 1979 |

|

SU865949A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

Промасленный 6,1 3,0 отстой Железорудный концентрат 64 4,3 2,1 Песок 0,0 99,3 0,01 Лигнин, % чола 1,5, летучие 75, Примечание: содержание с , Рвд) в промасленном отстое и тано на РбоБы,. 1,0 0,03 0,4 0,6 - 0,13 углерод 23,5 уммарного железа (РеО, 6203, в железорудном концентрате пересчи(известТаблица 2

Авторы

Даты

1981-04-30—Публикация

1978-10-11—Подача