,(21) 4151673/23-02 (22) 25.11.86 (46) 23.06.88. Бюл. № 23

(71)Научно-исследовательский институт автотракторных материалов

(72)Н.М.Фонштейн, С.А.Голованенко, П.С.Климашин, А.П.Шаповалов, Ю.А.Мухин, Ю.С.Клинов, В.И.Фалкон, В.К.Белосевич, О.Н.Якубовский, М.Л.Дробинский, К.У.Комарова,

Б.А.Букреев, Э.И.Кириличев, ,.Ю.Н.Цыганков, Р.Е.Глинер и В.И. Лопытько

(53)669.15-196 (088.8)

(56)Сталь 08Ю.ГОСТ 9045-80. Авторское свидетельство СССР

№ 1199823, кл. С 22 С 38/50, 1985.

(54)СТАЛЬ

(57)Изобретение относится к метал- .лургии и может быть использовано при

производстве холоднокатаных листовых сталей. Цель изобретения - повышение упрочнения при старении при сохранении высокой прочности и пластичности. Сталь имеет следующий химический . состав, мас.%: углерод 0,02-0,06; кремний 0,05-0,25; марганец 0,80 - 1,40; хром 0,30-0,60; никель 0,01 - 0,30; алюминий 0,02-0,07; медь 0,01- 0,30; фосфор 0,005-0,03; азот 0,002- 0,015; магний 0,001-0,025; редкоземельные металлы 0,001-0,050; железо- остальное. Наиболее предпочтительной является сталь следующего состава, мас.%: углерод 0,06; кремний 0,25; марганец 1,4; хром 0,6; никель 0,3; алюминий 0,07; медь 0,3; фосфор 0,03; азот 0,015; магний 0,025;РЗМ 0,05; железо - остальное, которая позволяет получить да -80 МПа, S -30%; предел прочности 480 МПа, предел текучести 290 МПа. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1756376A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

о

к

4

Изобретение относится к металлургии и может быть использовано при производстве холоднокатаных листовых сталей для штампуемых деталей автомобилей и тракторов, подверженных старению в процессе деформирования при штамповке и последующего нагрева при сушке лакокрасочного покрытия.

Цель изобретения - повьшение упрочнения при старении при сохранении высокой прочности и пластичности.

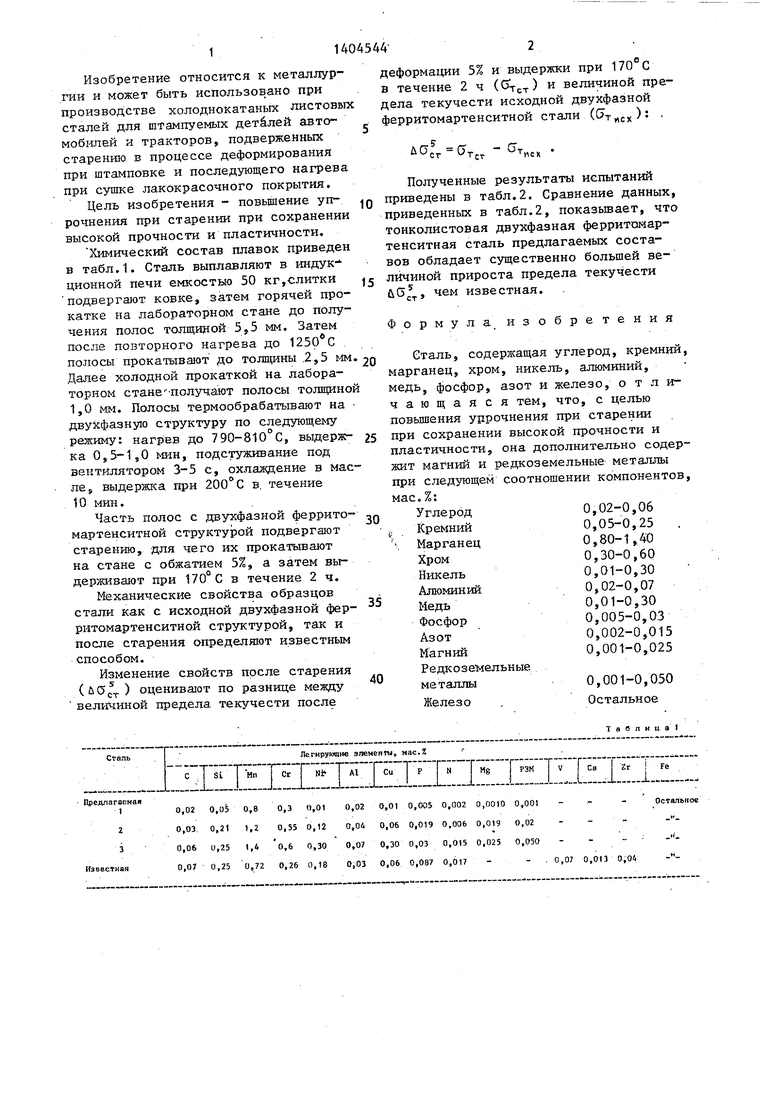

Химический состав плавок приведен в табл.1. Сталь выплавляют в индук- ционной печи емкостью 50 кг,слитки подвергают ковке, затем горячей прокатке на лабораторном стане до получения полос толщияой 5j5 мм. Затем после повторного нагрева до полосы прокатывают до толщины .2,5 мм Далее холодной прокаткой на лабораторном стане Получают полосы толпщной 1,0 мм. Полосы термообрабатывают на двухфазную структуру по следующему

режиму: нагрвв до 790-810 С, выдержг 25 при сохранении высокой прочности и

ка 0,5-1,0 мин, подстуживание под пластичности, она дополнительно содервентилятором 3-5 с, охлаждение в мае- жит магний и редкоземельные металлы

при следующем соотношении компонентов, мае.%: Часть полос с двухфазной феррито- -an Углерод

ле, выдержка, при 200 С в. течение 10 мин.

мартенситнои структурой подвергают старению, для чего их прокатывают на стане с обжатием 5%, а затем выдерживают при 170°С в течение 2 ч.

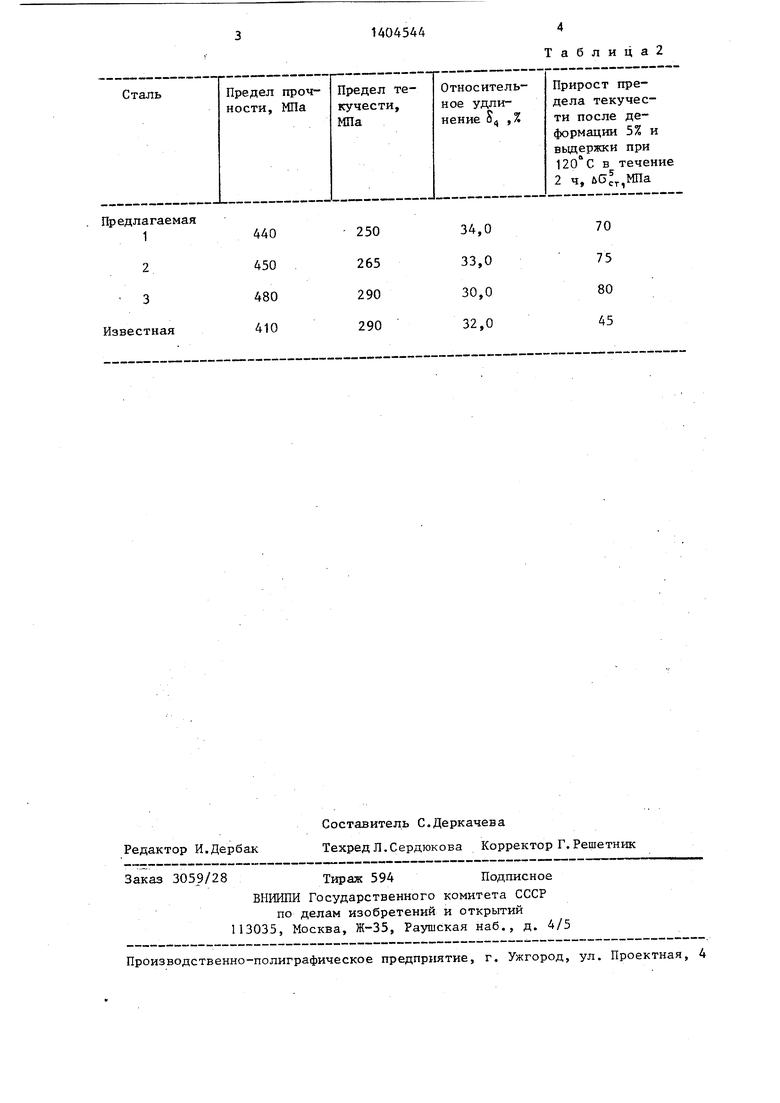

Механические свойства образцов стали как с исходной двухфазной фер- ритомартенситной структурой, так и после старения определяют известным способом.

Изменение свойств после старения (ЬС5) оценивают по разнице между величиной предела текучести после

40

Кремний

Марганец

Хром

Никель

Алюминий

Медь

Фосфор

Азот

Магний

Редкозе мельные

металлы

Железо

0,02-0,06

0,05-0,25

0,80-1,40

0,30-0,60

0,01-0,30

0,02-0,07

0,01-0,30

0,005-0,03

0,002-0,015

0,001-0,025

0,001-0,050 Остальное

Сталь

Легируюшне элемснпл, мас.%

Т Si Т Мп Сг Г Nfr TAI Гси Т Р Г N Г Mg Г РЗМ Т V Г Са I

Предлагае мая 1

Z

3 Известная

0,020,oi0,8 0,30,0)0,020,010,0050,0020,00100,00) -.-

0,03.0,21t,2 0,550,)20,040,060,0)90,0060,0)90,02 --0,06и,251,4 o,60,300,070,300,030,0150,0250,050 --0,07 0,250,72 0,260,180,030,06.0,0870,6)7 - -. 0,070,0)30,04

деформации 5% и выдержки при 170 С в течение 2 ч (с) и величиной предела текучести исходной двухфазной ферритомартенситной стали ((

йС, ,, - т„,, .

Полученные результаты испытаний приведены в табл.2. Сравнение данных, приведенных в табл.2, показывает, что тонколистовая двухфазная ферритомар- тенситная сталь предлагаемых составов обладает существенно большей ве- личиной прироста предела текучести

5

uG

ст

чем известная.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, медь, фосфор, азот и железо, отличающаяся тем, что, с целью повьппения уррочнения при старении

при следующем соотношении компоненто мае.%: n Углерод

0

Кремний

Марганец

Хром

Никель

Алюминий

Медь

Фосфор

Азот

Магний

Редкозе мельные

металлы

Железо

0,02-0,06

0,05-0,25

0,80-1,40

0,30-0,60

0,01-0,30

0,02-0,07

0,01-0,30

0,005-0,03

0,002-0,015

0,001-0,025

0,001-0,050 Остальное

Таблица

Zr Fe

,„..1

Остальвое

Предлагаемая

Таблица2

Авторы

Даты

1988-06-23—Публикация

1986-11-25—Подача