(Л

чкотолг

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| Сталь | 1983 |

|

SU1109467A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ | 1992 |

|

RU2040580C1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 1993 |

|

RU2064523C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Изобретение относится к металлургии, в частности к составу стали, и может быть использовано для изготовления горячекатаных и холоднокатаных сталей для автомобилестроения. Сталь дополнительно содержит бор, барий и РЗ М при следующих соотношениях компонентов, мас.%: углерод 0,02- 0,08; кремний 0,15-0,5; марганец 0,4-0,8; хром 0,2-0,4; никель 0,03-0,3; алюминий 0.02-0,07; ванадий 0,01-0,06; медь 0,01-0,2; магний 0,001-0,025; бор 0,001-0,01; барий 0,0003-0,001, редкоземельные 0.001-0,04; железо - остальное. Использование стали позволит снизить металлоемкость кузоза автомобиля при сохранении прочностных характеристик за счет уменьшения толщины исходной заготовки, 1 табл.

Изобретение относится к черной металлургии и может быть использовано при производстве горячекатаных и холоднокатаных листовых сталей для автомобилестроения.

Известна отечественная холоднокатаная сталь повышенной прочности 1, содержащая, мас.% (прототип):

Углерод

Кремний

Марганец

Хром

Никель

Медь

Фосфор

Титан или

ванадий

Магний

Алюминий

Железо

0,03-0,11 0,01-0,60 0,50-1,50 0,03-0,30 0,03-0,30 0,03-0,30 0,025-0,070

0,01-0,10

0,001-0,025

0,01-0,10

Остальное

Недостатками указанной стали являются значительное по верхнему пределу содержание дорогостоящих компонентов (марганца и титана), недостаточная усталостная прочность (0,6-0,7 от OB ), обусловленная загрязненностью границ зерен, и значительный разброс свойств (прочности) в пределах даже одного листа (30-40 МПа).

Целью изобретения является повышение структурной однородности, усталостной прочности и пластичности.

Указанная цель достигается тем, что в состав стали, содержащей углерод, кремний, марганец, хром, никель, медь, ванадий, магний, алюминий и железо, дополнительно вводится бор, барий и РЗМ при следующем соотношении компонентов, мзс.%:

Углерод0,02-0,08

Кремний0,15-0,50

Марганец0,4-0,8

ы

СО

А

й

0,2-0,4

0,03-0,30

0,02-0,07

0,01-0,06

0,01-0,20

0,001-0,025

0,001-0,010

0,0003-0,0010

0,001-0.040

Остальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый состав стали отличается от известного введением новых компонентов, а именно: бора, бария и РЗМ.

Барий является сильным раскислите- лем и поэтому способствует получению более чистой стали. Наряду с этим он является сильным модифицирующим элементом, измельчающим дендритную структуру стали, уменьшающим дендритную неоднородность, в частности, по углероду, повышая тем самым однородность механических свойств. Кроме того, барий, являясь модифицирующей добавкой, благоприятно влияет на неметаллические включения, измельчая сульфиды и снижая содержание AtaOa. Введение в состав стали бария в пределах 0,0003-0,0010 мас.% позволяет снизитьзагрязненностьсталинеметаллическими включениями, значительно улучшив качество поверхности слитка, а также повышает пластичность стали,

Введение в состав стали бора в количестве 0,001-0,010 мас.% обеспечивает необходимые прочностные характеристики и позволяет снизить содержание марганца по верхнему пределу от 1,7 до 0,8 мас.%, а - также исключить из состава стали цирконий и титан. Концентрируясь по границам зерен, бор упрочняет их, в результате чего препятствует межзеренному усталостному разрушению, что повышает сопротивление стали циклическим нагрузкам.

Введение редкоземельных металлов (РЗМ) способствует более глубокому раскислению стали, измельчению зерна, что в конечном счете ведет также к увеличению пластичности и прочности.

Содержание в стали марганца в пределах 0,4-0,8 мас.% является оптимальным/ При содержании марганца ниже 0,4 мас.% снижаются прочностные характеристики стали, а при содержании выше 0,8 мас.% повышается прочность стали, но ухудшаются ее пластические свойства.

Пределы содержания кремния установлены от 0,15 мас,% для получения мелкого

зерна до 0,5 мас.% для обеспечения достаточной пластичности стали при повышении прочности.

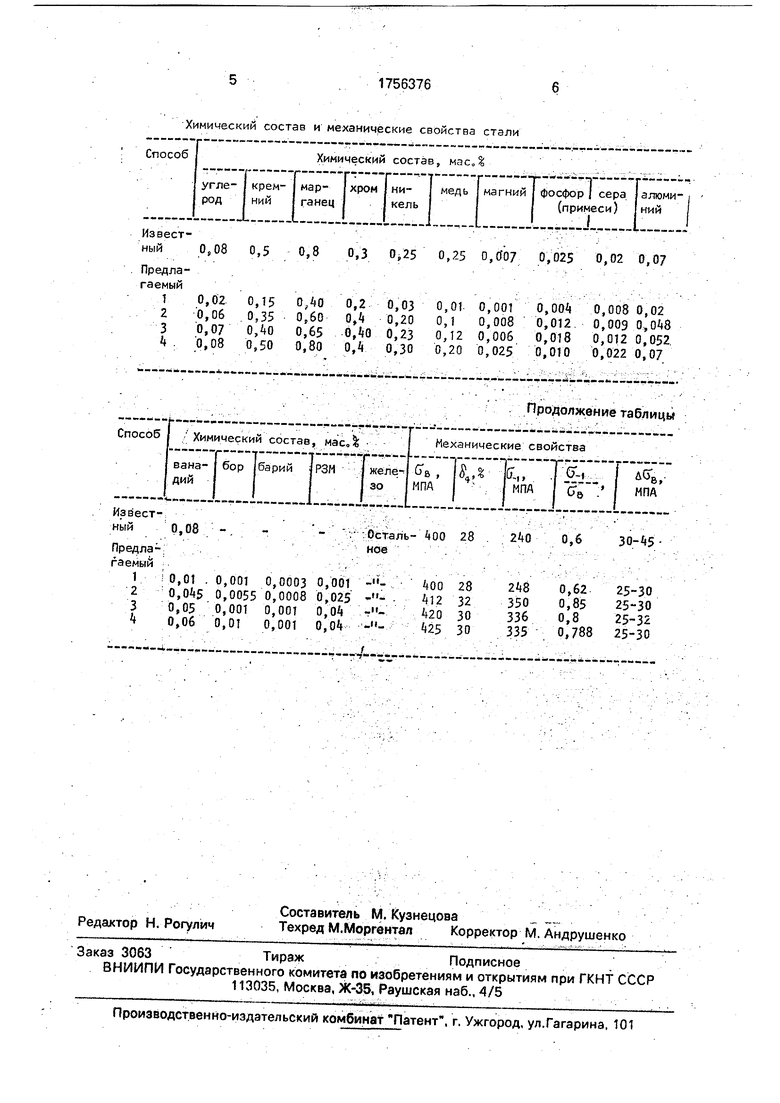

Для экспериментальной проверки

предлагаемого состава были подготовлены пять смесей (плавок) ингредиентов, четыре из которых показали оптимальные результаты.

Плавки получали методом выплавки в

индукционной печи. От каждой ПЛРПКИ назначался контрольный слиток (средний по ходу разливки) для отбора образцов.

После обработки плавок методами горячей и холодной прокаток и термообработки

получали листовую сталь толщиной 1,8 мм, из которой отбирались образцы для механических испытаний .

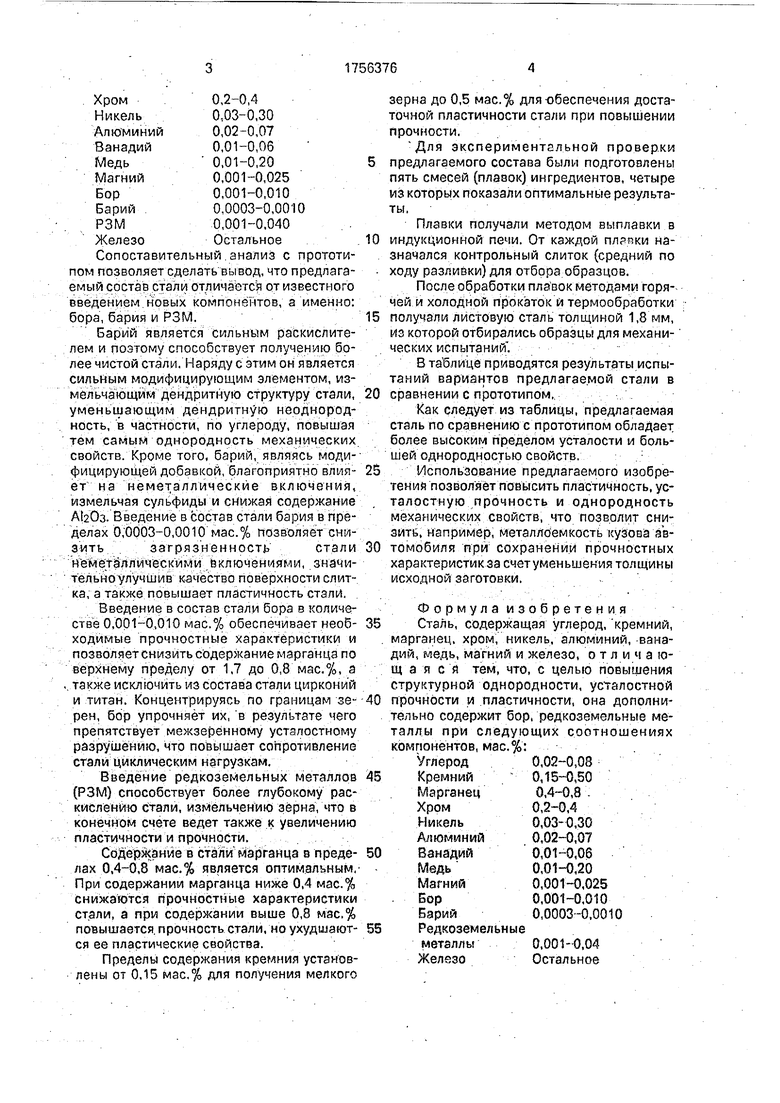

Вта блице приводятся результаты испытаний вариантов предлагаемой стали в

сравнении с прототипом,

Как следует из таблицы, предлагаемая сталь по сравнению с прототипом обладает более высоким пределом усталости и большей однородностью свойств.

Использование предлагаемого изобретений позволяет повысить пластичность, усталостную прочность и однородность механических свойств, что позволит снизить, например, металлоемкость кузова автомобиля при сохранении прочностных характеристик за счет уменьшения толщины исходной заготовки.

Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, ванадий, медь, магний и железо, о т л и ч а ю- щ а я с я тем, что, с целью повышения структурной однородности, усталостной прочности и пластичности, она дополнительно содержит бор, редкоземельные металлы при следующих соотношениях компонентов, мас.%:

Углерод0,02-0,08

Кремний 0,15-0,50 Марганец0,4-0,8 .

Хром0,2-0,4

Никель0,03-0,30

Алюминий0,02-0,07

Ванадий0,01-0,06

Медь 0,01-0,20

Магний0,001-0,025

Бор0,001-0,010

Барий0,0003-0,0010

Редкоземельные

металлы0,001-0,04

ЖелезоОстальное

Химический состав и механические свойства стали

Продолжение таблицы

| Сталь | 1982 |

|

SU1057572A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-06—Подача