Изобретение относится к черной металлургии, а именно к составам сталей и к выполненным из них изделиям, и может быть использовано при производстве листа высокой прочности для изготовления способом холодной деформации высоконагруженных деталей автомобилей, тракторов, сельскохозяйственных машин, строительных конструкций.

Развитие машиностроения предъявляет высокие требования к технологическим и механическим свойствам тонкого листа из конструкционных сталей для снижения металлоемкости и обеспечения эксплуатационной надежности готовой продукции. Особенно важно увеличение статической и усталостной прочности изделий ответственного назначения.

Известна сталь для производства горячекатаного и холоднокатаного листа, содержащая, мас.%:

углерод 0,002-0,015;

марганец 0,10-0,35;

хром 0,05-0,40;

титан 0,02-0,15;

алюминий 0,01-0,06;

азот <0,006;

сера <0,02;

кислород <0,01;

железо и неизбежные примеси - остальное, при выполнении соотношения

Ti/(C+N)<0,8.

Сталь может дополнительно содержать кремний до 0,1%, бор - до 0,0035%, РЗМ - до 0,05%.

(Патент США №4331488, НКИ 148/36, опубл. 26.06.1982.)

Недостатки этой стали.

Малое содержание алюминия на нижнем пределе (0,01 мас.%), не обеспечивающее раскисление и связывание азота. Большое содержание титана на верхнем пределе (0,15 мас.%), вызывающее образование неметаллических включений и измельчение ферритных зерен, что ухудшает пластичность. Низкая прочность при заданных пределах содержания углерода (0,002-0,015 мас.%), хрома (0,05-0,40 мас.%) и марганца (0,10-0,35 мас.%).

Известны горячекатаные полосы толщиной 2,0 мм и более, холоднокатаные толщиной 0,5 мм и более, изготовленные из стали, содержащей, мас.%:

углерод 0,02-0,07;

марганец 0,15-0,30;

медь 0,02-0,30;

алюминий 0,03-0,07;

бор 0,0005-0,005;

фосфор 0,04-0,10;

азот 0,001-0,007;

железо - остальное.

(Патент РФ №1741459, МПК C22C 38/16, опубл. 10.11.1995 г.)

Недостатки этой стали и выполненных из нее изделий.

Возможность интенсивного окисления алюминия и бора при недостаточной защите на нижнем пределе углерода (0,02 мас.%) и марганца (0,15 мас.%), а поэтому - повышенная загрязненность включениями и пониженная штампуемость.

Образование разнозернистой ферритной основы при содержании вблизи нижнего предела углерода (0,02 мас.%), марганца (0,15 мас.%) и фосфора (0,04 мас.%) и ухудшение вытяжки.

Низкие значения предела прочности при содержании фосфора около 0,04 мас.%, углерода 0,02 мас.% и азота около 0,001 мас.%.

Ослабленная трещиностойкость и пониженная горячая пластичность вследствие увеличенной ликвационной неоднородности при содержании вблизи верхнего предела фосфора - 0,10 мас.%, меди и марганца - до 0,30 мас.% каждого.

Известна сталь, содержащая, мас.%:

углерод 0,02-0,08;

марганец 0,20-0,60;

кремний 0,005-0,10;

медь 0,01-0,10;

алюминий 0,02-0,07;

бор 0,001-0,005;

кальций 0,0005-0,01;

азот 0,001-0,006;

ванадий 0,0005-0,0030;

ниобий 0,0005-0,0030;

железо - остальное, при этом суммарное содержание ванадия и ниобия составляет ≤0,0055%.

(Патент РФ №2154123, МПК C22C 38/16, опубл. 10.08.2000 г.)

Недостатки этой стали.

Пониженная статическая и усталостная прочность при составах вблизи нижнего предела углерода и азота (соответственно - 0,02 и 0,003 мас.% C и N).

Склонность к неравномерному росту зерен и образованию крупных зерен феррита при нижних пределах углерода, азота, кремния и меди (соответственно 0,02 мас.% С; 0,001 мас.% N; 0,005 мас.% Si; 0,01 мас.% Cu), вызывающая дефект грубой шероховатости поверхности металла при штамповке («апельсиновая корка»).

Пониженная трещиностойкость при деформации и сварке в случае содержания бора вблизи верхнего предела (0,005 мас.%) вследствие ухудшения пластичности при образовании включений окислов и карбонитридов бора.

Наиболее близким аналогом настоящего изобретения являются изделия, выполненные из низколегированной стали, содержащей следующие компоненты, мас.%:

углерод 0,05-0,09;

марганец 0,25-0,40;

кремний 0,01-0,10;

медь 0,01-0,50;

алюминий 0,02-0,07;

фосфор 0,07-0,12;

кальций 0,0005-0,001;

бор 0,0008-0,005;

азот 0,003-0,007;

сера 0,005-0,025;

железо и неизбежные примеси - остальное, при этом содержание фосфора, углерода и марганца, а также серы и марганца связаны математическими зависимостями.

Из стали изготавливают горячекатаные полосы толщиной 2-15 мм и холоднокатаный лист или ленту толщиной 0,5-3,0 мм.

(Патент РФ №2212469, МПК С22С 38/16, опубл. 20.09.2003 г. - прототип.)

Недостатки этой стали и выполненных из нее изделий.

Возможность образования горячих трещин и дефектов типа «плена», «расслой» вследствие ликвационной неоднородности при содержании на верхнем пределе меди (0,50 мас.%).

Несогласованное содержание на верхнем пределе углерода - 0,09 мас.%, азота - 0,07 мас.% и фосфора - 0,12 мас.%, которое может вызвать охрупчивание при деформации и сварке.

Возможность интенсивного окисления бора и снижения его включениями сопротивления усталости, при содержании бора до 0,005 мас.%, без специальной защиты дополнительным раскислителем.

Задача, решаемая настоящим изобретением, состоит в получении тонкого горячекатаного и холоднокатаного листа из конструкционной низколегированной стали с высокой прочностью, свариваемостью и штампуемостью, предназначенного для изделий ответственного назначения, в частности несущих деталей корпуса, колес, облицовки автомобиля.

Технический результат изобретения - повышение статической и усталостной прочности металла после прокатки и после сварки, предотвращение поверхностных и внутренних дефектов, обеспечение холодной деформации штамповкой со сложной вытяжкой, вырубкой, гибом.

Это достигается тем, что изделие из низколегированной стали согласно изобретению выполнено в виде холоднокатаного листа или ленты толщиной 0,15-3,0 мм из стали, содержащей углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор, азот, серу, хром, никель, титан и железо при следующем соотношении компонентов, мас.%:

углерод 0,06-0,10;

марганец 0,20-0,50;

кремний 0,01-0,30;

медь 0,01-0,30;

алюминий 0,02-0,07;

фосфор 0,07-0,12;

азот 0,003-0,009;

сера 0,005-0,025;

кальций 0,0005-0,001;

бор 0,0008-0,005;

хром 0,01-0,30;

никель 0,01-0,30;

титан 0,002-0,02;

железо и неизбежные примеси - остальное, при этом содержание фосфора, хрома, никеля, азота и углерода связано зависимостью 5,0≥(P+Cr+Ni)/(N+C)≥1,0; содержание кремния, хрома, никеля и меди выражено зависимостью (Si+Cr)/(Ni+Cu)≥0,5, а содержание бора, титана и серы определено соотношением (B+Ti)/S≥0,2, а также тем, что изделие из низколегированной стали согласно изобретению выполнено в виде горячекатаной полосы толщиной от 2,0 до 15,0 мм из стали, содержащей углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор, азот, серу, хром, никель, титан и железо при следующем соотношении компонентов, мас.%:

углерод 0,06-0,10;

марганец 0,20-0,50;

кремний 0,01-0,30;

медь 0,01-0,30;

алюминий 0,02-0,07;

фосфор 0,07-0,12;

азот 0,003-0,009;

сера 0,005-0,025;

кальций 0,0005-0,001;

бор 0,0008-0,005;

хром 0,01-0,30;

никель 0,01-0,30;

титан 0,002-0,02;

железо и неизбежные примеси - остальное, при этом содержание фосфора, хрома, никеля, азота и углерода связано зависимостью 5,0≥(P+Cr+Ni)/(N+C)≥1,0; содержание кремния, хрома, никеля и меди выражено зависимостью (Si+Cr)/(Ni+Cu)≥0,5, а содержание бора, титана и серы определено соотношением (B+Ti)/S≥0,2

Для упрочнения стали применяется легирование компонентами, повышающими твердость и прочность феррита и измельчающими его зерно, - фосфором, марганцем, кремнием, хромом, вместе с ее микролегированием компонентами, создающими упрочнение феррита путем образования дисперсных выделений дополнительных фаз (карбидов, карбонитридов, сульфокарбонитридов и др.), - углеродом, азотом, алюминием, хромом, бором, серой. Нижние пределы содержания фосфора, марганца, кремния для упрочнения легирования составляют соответственно, мас.%: фосфора 0,07, марганца 0,20, кремния 0,01, верхние пределы содержания фосфора, марганца, кремния для ограничения ликвационной неоднородности и сохранения штампуемости составляют, мас.%: 0,12 фосфора, 0,50 марганца, 0,30 кремния. Нижние пределы содержания углерода, азота, алюминия, хрома, бора, серы для микролегирования и упрочнения стали дисперсными выделениями составляют соответственно, мас.%: углерода 0,06, азота 0,003, алюминия 0,02, хрома 0,01, бора 0,0008, серы 0,005, верхние пределы содержания этих же элементов для предотвращения увеличения количества и размеров выделяющихся включений (карбидов, карбонитридов, сульфокарбоборидов), вызывающих снижение пластичности и ухудшение качества поверхности по дефектам «окалина», «плена», микротрещины окисленные, большая шероховатость, равны, мас.%: углерода 0,10, азота 0,009, алюминия 0,07, хрома 0,30, бора 0,005, серы 0,025. Пластичность для деформации обеспечивается также при комплексном использовании для раскисления компонентов - кальций, алюминий, кремний, а для обессеривания - компонентов - титан, марганец. Для измельчения включений оксидов и их сфероидизации нижние пределы содержания кальция, алюминия, кремния составляют, мас.%: кальция 0,0005, алюминия 0,02, кремния 0,01, для предотвращения образования комплексных многофазных включений (типа FeО·Аl2О3; Si2O·Al2O3; СаО·Аl2О3) верхние пределы содержания кальция, алюминия, кремния составляют, мас.%: кальция 0,001, алюминия 0,07, кремния 0,30.

Кроме того, повышению прочности и штампуемости, в том числе - после сварки, способствует улучшение качества поверхности в результате облегчения удаления окалины при содержании в стали фосфора и бора в выбранных пределах: P=0,07-0,12 мас.%, B=0,0008-0,005 мас.%, а также увеличение сопротивления окислению при добавках меди. Для защиты от окисления нижний предел этих компонентов равен, мас.%: по меди 0,01, по хрому 0,01, по никелю 0,01, по титану 0,002. Для сохранения пластичности верхний предел по меди равен 0,30 мас.%, по хрому 0,30 мас.%, по никелю 0,30 мас.%, по титану 0,02 мас.%. В заданных пределах медь, бор и титан также предотвращают сегрегацию углерода, фосфора и серы по границам ферритных зерен, вредную для прочности и пластичности.

Для обеспечения требуемых свойств сталь содержит эффективно действующие элементы в количествах, которые позволяют использовать их раздельное и совместное влияние. При этом необходимо, чтобы эти элементы, взятые вместе, находились в регулируемых количественных пределах. Так, для твердорастворного, зернистого и дисперсионного упрочнения феррита используются легирующие элементы замещения (фосфор, хром, никель) и элементы внедрения (углерод, азот). Но для сохранения пластичности и штампуемости нужно ограничить содержание углерода и азота, способствующих образованию карбидных и карбонитридных выделений. Это выражается зависимостью 5,0≥(P+Cr+Ni)/(N+C)≥1,0.

Окалиностойкость повышают элементы - кремний, хром, никель, медь. Но при увеличении их содержания может возрастать загрязненность неметаллическими включениями, жесткость, охрупчивание, ухудшается технологичность. Поэтому предложена зависимость (Si+Cr)/(Ni+Cu)≥0,5. Для увеличения свариваемости, трещиностойкости, вязкости предлагается интенсивная десульфурация и рафинирование (без ухудшения легирования) при содержании (B+Ti)/S≥0,2.

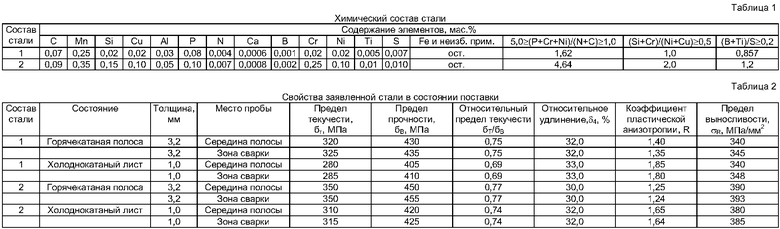

Пример конкретного исполнения.

Стали предложенного состава (таблица 1) разливали на непрерывнолитые заготовки, полученные слябы прокатывали на горячекатаные полосы (толщина 3,2 мм), проводили стыкосварку, травление, прокатывали на холоднокатаные полосы (толщина 1,0 мм), отжигали и дрессировали. Определяли механические свойства на растяжение (предел текучести σт, предел прочности σB, относительный предел текучести σт/σB, относительное удлинение δ4, коэффициент пластической анизотропии R, показатель упрочения n), усталостную прочность (предел выносливости σR). Сравнивали полученные величины для готового металла (середина полосы и зона стыкосварки). Свойства горячекатаной полосы и холоднокатаного листа из низколегированной стали предложенного состава в состоянии поставки приведены в таблице 2.

На поверхности и внутри полос отсутствуют дефекты металлургического происхождения. Из горячекатаной и холоднокатаной стали изготовляли вырубкой и штамповкой детали корпуса легкового автомобиля. Все изделия выдержали натурные испытания. Технологических дефектов нет. Приведенные данные показывают, что изделия из новой стали предложенного состава в горячекатаном и холоднокатаном состоянии имеют высокий комплекс характеристик статической и усталостной прочности в состоянии после прокатки и после сварки. Это подтверждает получение заявленного технического результата изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СТАЛЬ | 1990 |

|

SU1741459A1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| Способ производства горячекатаного рулонного проката | 2019 |

|

RU2727398C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

Изобретение относится к черной металлургии, а именно к производству сталей, используемых при изготовлении горячекатаных и холоднокатаных листов высокой прочности для изготовления способом холодной деформации высоконагруженных деталей автомобилей, тракторов, сельскохозяйственных машин, строительных конструкций. Сталь содержит углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор, азот, серу, хром, никель, титан и железо при следующем соотношении компонентов, мас.%: углерод 0,06-0,10, марганец 0,20-0,50, кремний 0,01-0,30, медь 0,01-0,30, алюминий 0,02-0,07, фосфор 0,07-0,12, азот 0,003-0,009, сера 0,005-0,025, кальций 0,0005-0,001, бор 0,0008-0,005, хром 0,01-0,30, никель 0,01-0,30, титан 0,002-0,02, железо и неизбежные примеси остальное. Содержание фосфора, хрома, никеля, азота и углерода связано зависимостью 5,0≥(Р+Cr+Ni)/(N+С)≥1,0, содержание кремния, хрома, никеля и меди - зависимостью (Si+Cr)/(Ni+Cu)≥0,5, а содержание бора, титана и серы - зависимостью (В+Ti)/S≥0,2. Повышается статическая и усталостная прочность после прокатки и после сварки, предотвращаются поверхностные и внутренние дефекты, обеспечивается холодная деформируемость. 2 н.п. ф-лы, 2 табл.

1. Изделие из низколегированной стали, выполненное в виде холоднокатаного листа или ленты, отличающееся тем, что оно выполнено толщиной 0,15-3,0 мм из стали, содержащей углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор, азот, серу, хром, никель, титан и железо при следующем соотношении компонентов, мас.%:

при этом содержание фосфора, хрома, никеля, азота и углерода связано зависимостью 5,0≥(P+Cr+Ni)/(N+C)≥1,0, содержание кремния, хрома, никеля и меди - зависимостью (Si+Cr)/(Ni+Cu)≥0,5, а содержание бора, титана и серы - зависимостью (B+Ti)/S≥0,2.

2. Изделие из низколегированной стали, выполненное в виде горячекатаной полосы, отличающееся тем, что оно выполнено толщиной от более 2,0 до 15,0 мм из стали, содержащей углерод, марганец, кремний, медь, алюминий, фосфор, кальций, бор, азот, серу, хром, никель, титан и железо, при следующем соотношении компонентов, мас.%:

при этом содержание фосфора, хрома, никеля, азота и углерода связано зависимостью 5,0≥(P+Cr+Ni)/(N+C)≥1,0, содержание кремния, хрома, никеля и меди - зависимостью (Si+Cr)/(Ni+Cu)≥0,5, а содержание бора, титана и серы - зависимостью (B+Ti)/S≥0,2.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2255999C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 1994 |

|

RU2048587C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2009-07-27—Публикация

2007-09-12—Подача