I tmmcffpi/

(Л

4 vj

ся из устанобки. В качестве хладоно- сителя используют 2-6%-ный. водный.раствор целевого продукта. Предложенный способ и установка позволяют эффективно вести процесс кристаллизации при минимальных капитальных и эксплуатационных затратах. 2 с.п и 3 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мирабилита или эпсомита из природных рассолов | 1987 |

|

SU1430347A1 |

| Способ получения мирабилита из растворов | 1984 |

|

SU1201223A1 |

| Способ кристаллизации из растворов и установка для его осуществления | 1989 |

|

SU1646566A1 |

| Кристаллизатор вакуумный циркуляционный | 1984 |

|

SU1176904A1 |

| Кристаллизатор | 1980 |

|

SU893210A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| Кристаллизатор | 1988 |

|

SU1637823A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

Изобретение относится к химической технологии и позволяет снизить капитальные и эксплуатационные затраты, исключить загрязнение окружающей среды. Установка включает вакуумный кристаллизатор 1 со встроенным конденсатором смещения, сборник-гидрозатвор 4, циркуляционный насос 5, теплообменник 6, мембранное устройство 7, сборник 10 регенерированного хладоносителя. Исходный раствор испаряется в вакуумном кристаллизаторе 1, образующийся вторичный пар конденсируется в конденсаторе смещения промежуточным хладоносителем, охлаждаемым в теплообменнике 6. 1,5-15% отработанного хладоносителя отбирается из основного потока и концентрируется в мембранном устройстве 7, концентрированный теплоноситель частично смешивается с отработанным хладоносителем в сборнике 10, а частично выводит- -

1

Изобретение относится к химической технологии, а именно к процессам кристаллизации из растворов при их вакуумном охлаждении, и может быть использовано в химической и смежных с ней отраслях промышленности.

Цель изобретения - снижение капитальных и эксплуатационных затрат, исключение загрязнения окружающей среды и потерь целевого продукта.

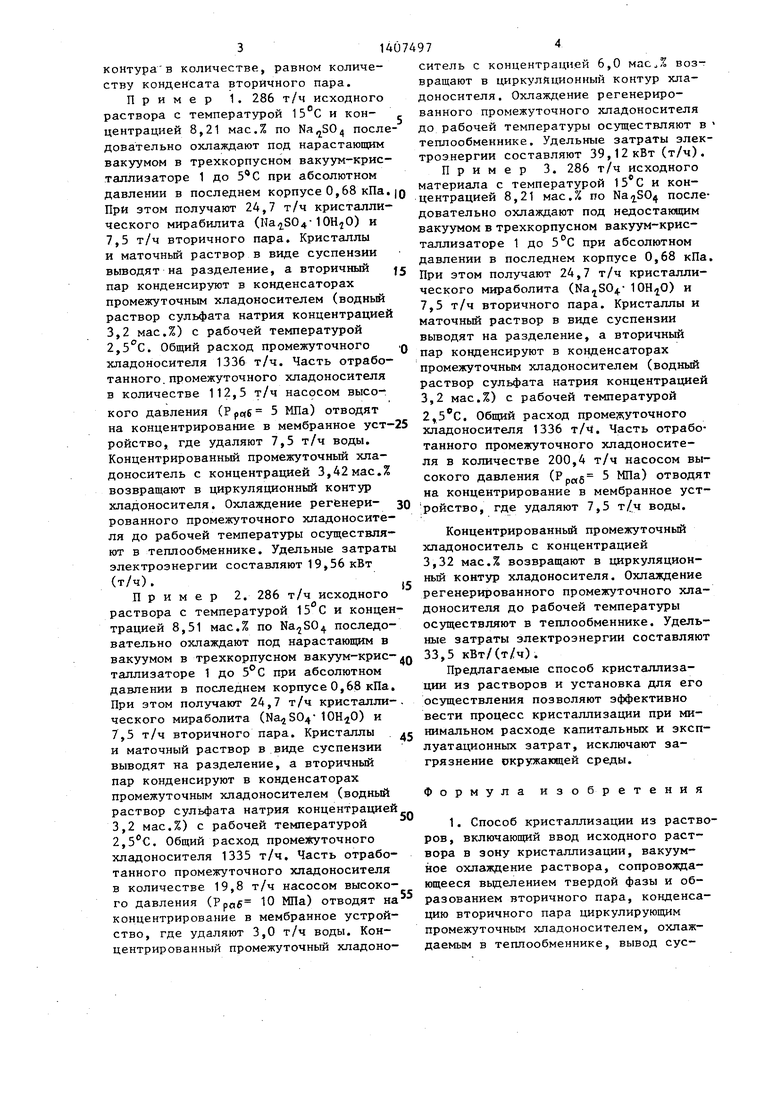

На чертеже изображена схема установки для кристаллизации.

Установка включает вакуумный циркуляционный кристаллизатор 1 со встро енным в его испарительную часть конденсатором смещения, вакуумную систему 2, соединенную с верхней частью конденсатора, контур циркуляции промежуточного хладоносителя 3, включающий сборник-гидрозатор 4, соединенный с нижней частью конденсатора, циркуляционный насос 5, теплообменник 6, выход которого соединен с верхней частью конденсатора, мембранное уст- ройство 7, насос 8 высокого давления, насос 9 низкого давления и сборник 10 регенерированного хладоносителя. При этом вход мембранного устройства 7 соединен через насос 8 высокого давления со сборником-гидрозатвором 4 отработанного хладоносителя, выход мембранного устройства 7 по концентрированному хладоносителю соединен через дроссельное устройство 11 со сборником 10 регенерированного хладоносителя, выход по чистому растворителю - с коллектором 12 его отвода на технологические нужды, а насос 9 низкого давления установлен между сборником- гидрозатвором 4 и сборником 10 реге- нерированного хладоносителя, которьй соединен с входом циркуляционного насоса 5. Кроме того, выход мембранного устройства 7 по концентрированному хладоносителю соединен через дрос- сельное устройство 13 с трубопро1во- дом вывода части хладоносителя из цир

о

5 0 50

куляционного контура на переработку, при этом дроссельное, устройство 13 соединено с выходом регулятора 14, на вход которого подключен концентрато- мер 15.

Способ реализуют следующим образом.

Исходный раствор непрерьгено подают в циркуляционньй контур суспензии циркуляционного вакуум-кристаллизатора 1 со встроенным в его испарительную часть конденсатором смещения. При испарении под вакуумом части растворителя происходит охлаждение циркулирующей суспензии и кристаллизация целевого продукта. Полученная твердая фаза в виде суспензии выводится из кристаллизатора на узел разделения. Образующийся вторичный пар конденсируют в полочном конденсаторе циркулирующим промежуточным хладоносителем, охлаждаемым в теплообменнике 6. Неконденсируемую парогазовую смесь выводят в вакуумную систему 2. Отработанный промежуточный хладоноситель накапливается в сборнике-гидрозатворе 4, откуда в количестве 5-15% от основного потока забирается насосом 8 высокого давления и подается на реге- нераци ю в мембранное устройство 7. Остальная часть промежуточного хладоносителя перекачивается насосом 9 низкого давления в сборник 10 регенерированного хладоносителя. Часть концентрированного хладоносителя направляют через дроссельное устройство 11 в сборник 10. Остальную часть концентрированного хладоносителя в необходимом количестве в зависимости от данных концентратомера, подающего управляющий сигнал-на регулятор 14 и далее на исполнительный механизм дроссельного устройства 13, вьшодят из циркуляционного контура для переработки на стадиях производства, предшествующих кристаллизации целевого продукта. Очищенный растворитель через кол-: лектор 12 удаляют из циркуляционного

контура в количестве, равном количеству конденсата вторичного пара.

Пример 1. 286 т/ч исходного раствора с температурой и концентрацией 8,21 мас.% по последовательно охлаждают под нарастающим вакуумом в трехкорпусном вакуум-кристаллизаторе 1 до 5 С при абсолютном давлении в последнем корпусе 0,68 кПа При этом получают 24,7 т/ч кристаллического мирабилита (Na S04 ЮН О) и 7,5 т/ч вторичного пара. Кристаллы и маточный раствор в виде суспензии вьтодят на разделение, а вторичный пар конденсируют в конденсаторах промежуточным хладоносителем (водный раствор сульфата натрия концентрацией 3,2 мас,%) с рабочей температурой 2,5 С. Общий расход промежуточного хладоносителя 1336 т/ч. Часть отработанного, промежуточного хладоносителя в количестве 112,5 т/ч насосом высокого давления (Ррс(б 5 МПа) отводят на концентрирование в мембранное уст- ройство, где удаляют 7,5 т/ч воды. Концентрированный промежуточный хла- доноситель с концентрацией 3,42мас % возвращают в циркуляционный контур хладоносителя. Охлаждение регьнери- рованного промежуточного хладоносителя до рабочей температуры осуществляют в теплообменнике. Удельные затраты электроэнергии составляют 19,56 кВт (т/ч).

пример 2. 286 т/ч исходного раствора с температурой 15 С и концентрацией 8,51 мас.% по Na,2S04 последовательно охлаждают под нарастающим в вакуумом в трехкорпусном вакуум-кристаллизаторе 1 до 5°С при абсолютном давлении в последнем корпусе 0,68 кПа, При этом получают 24,7 т/ч кристапли- ческого мираболита ( ) и 7,5 т/ч вторичного пара. Кристаллы и маточный раствор в виде суспензии выводят на разделение, а вторичный пар конденсируют в конденсаторах промежуточным хладоносителем (водный раствор сульфата натрия концентрацией 3,2 мас.%) с рабочей температурой 2,5 С. Общий расход промежуточного хладоносителя 1335 т/ч. Часть отработанного промежуточного хладоносителя в количестве 19,8 т/ч насосом высокого давления (Рра5 Ю МПа) отводят на концентрирование в мембранное устройство, где удаляют 3,0 т/ч воды. Концентрированный промежуточный хладоно-

Q5 Q 5 О

ле

5

0

ситель с концентрацией 6,0 мас.,% возвращают в циркуляционный контур хладоносителя. Охлаждение регенерированного промежуточного хладоносителя до рабочей температуры осуществляют в теплообменнике. Удельные затраты электроэнергии составляют 39,12 кВт (т/ч). Пример 3. 286 т/ч исходного материала с температурой и концентрацией 8,21 мас.% по последовательно охлаждают под недостающим вакуумом в трехкорпусном вакуум-кристаллизаторе 1 до при абсолютном давлении в последнем корпусе 0,68 кПа. При этом получают 24,7 т/ч кристаллического мираболита ( ) и 7,5 т/ч вторичного пара. Кристаллы и маточный раствор в виде суспензии выводят на разделение, а вторичный пар конденсируют в конденсаторах промежуточным хладоносителем (водный раствор сульфата натрия концентрацией 3,2 мас.%) с рабочей температурой

2,. Общий расход промежуточного хладоносителя 1336 т/ч. Часть отработанного промежуточного хладоносителя в количестве 200,4 т/ч насосом высокого давления („«§ 5 МПа) отводят на концентрирование в мембранное уст- ройство, где удаляют 7,5 т/ч воды.

Концентрированньй промежуточный хладоноситель с концентрацией 3,32 мас.% возвращают в циркуляционный контур хладоносителя. Охлаждение регенерированного промежуточного хладоносителя до рабочей температуры осуществляют в теплообменнике. Удельные затраты электроэнергии составляют 33,5 кВт/(т/ч).

Предлагаемые способ кристаллизации из растворов и установка для его осуществления позволяют эффективно вести процесс кристаллизации при минимальном расходе капитальных и эксплуатационных затрат, исключают загрязнение окружающей среды.

Формула изобретения

itacoc, тегигообменник, выход которого соединен с верхней частью конденсатора, отличающаяся тем, что, с целью снижению капитальных и эксплуатационных затрат, исключения загрязнения окружающей среды и потерь целевого продукта, контур циркуляции промежуточного хладоносителя дополнительно снабжен мембранным устройством, насосом высокого давления., насосом низкого давления сборником регенерированного хладоносителя.доог- сельными устройствами, регулятором и концентратором, при этом вход мембранного устройства соединен через насос высокого давления со сборником- гидрозатвЪром отработанного хладоносителя, выход мембранного хладоносителя, выход мембранного устройства по концентрированному хладоносителю соединен через дроссельное устройство со сборником регенерированного хладоносителя, а насос низкого давления установлен между сборником- гидрозатвором отработанного хладоносителя и сборником регенерированного Хладоносителя, который соединен с входом циркуляционного насоса.

| Матусевич Л.Н | |||

| Кристаллизация из растворов в химической промьшшен- ности | |||

| - М.: Химия, 1968, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Способ получения мирабилита из растворов | 1984 |

|

SU1201223A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-07—Публикация

1986-07-28—Подача