ff HOffffffcaiiuofffio - вомуумм/м ct/cfnpf y

И

гЗз

X/tafaeeMffT

Т

fJflOf

/JflOMeJHymffVff / хла амес1//гге/п

а

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мирабилита из растворов | 1984 |

|

SU1201223A1 |

| Способ кристаллизации из растворов и установка для его осуществления | 1986 |

|

SU1407497A1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| Способ непрерывного синтеза 4-нитрозофенола | 2021 |

|

RU2762969C1 |

| Кристаллизатор вакуумный циркуляционный | 1984 |

|

SU1176904A1 |

| Способ кристаллизации сульфата натрия из растворов газоочистки производства алюминия | 2018 |

|

RU2682555C1 |

| Способ выделения хлористого калия из отработанного магниевого электролита | 1979 |

|

SU998344A1 |

| Способ получения сульфата калия | 1979 |

|

SU952737A1 |

| Способ получения обогащенного карналлита | 1985 |

|

SU1318527A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

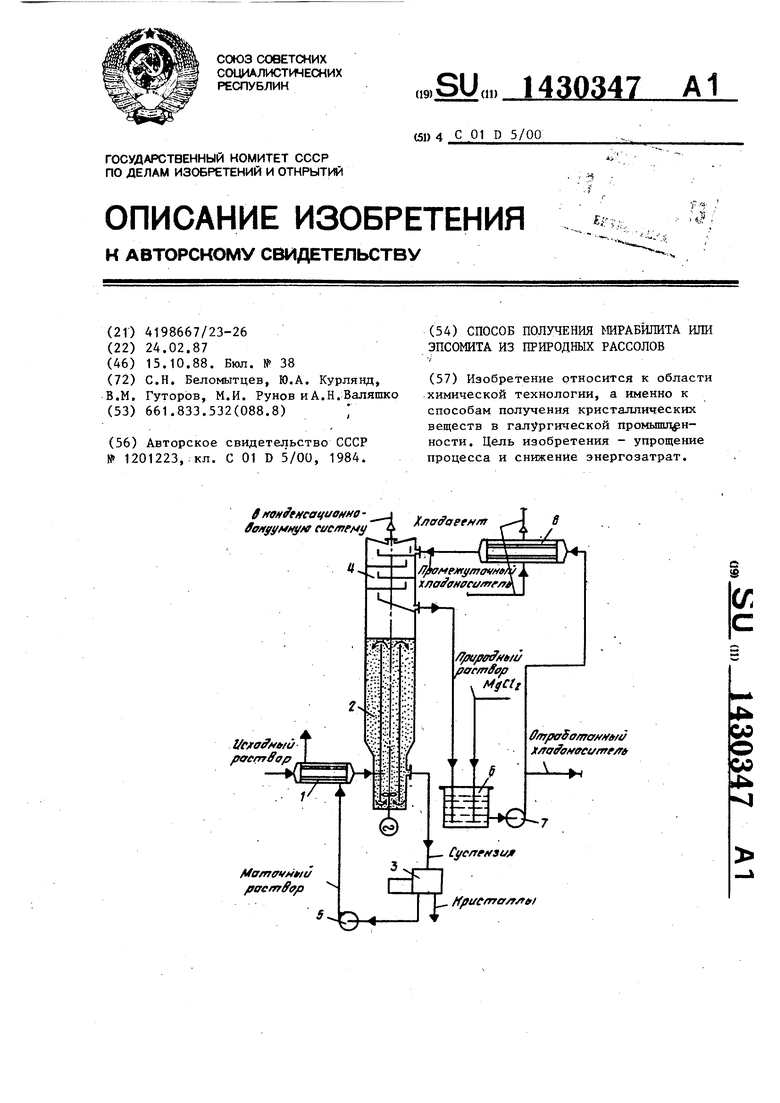

Изобретение относится к области химической технологии, а именно к способам получения кристаллических веществ в галургической промьшш н- ности. Цель изобретения - упрощение процесса и снижение энергозатрат.

Vcfoffnirfa /уегеггтвор

-4

//

MamffVMinu /fcrcrrrffff/a

Pv

W:

.I

ff/Wflffffft/i

pac/nffffp .

S;.

И

т

0ffTfXfSir/rra ff /i/Xffa/offtfct//rre/r

-A..

4:

00

о

со 4 Ч

Cyc/Tfft3ujt

ГЙ

L, fffluemcf /r

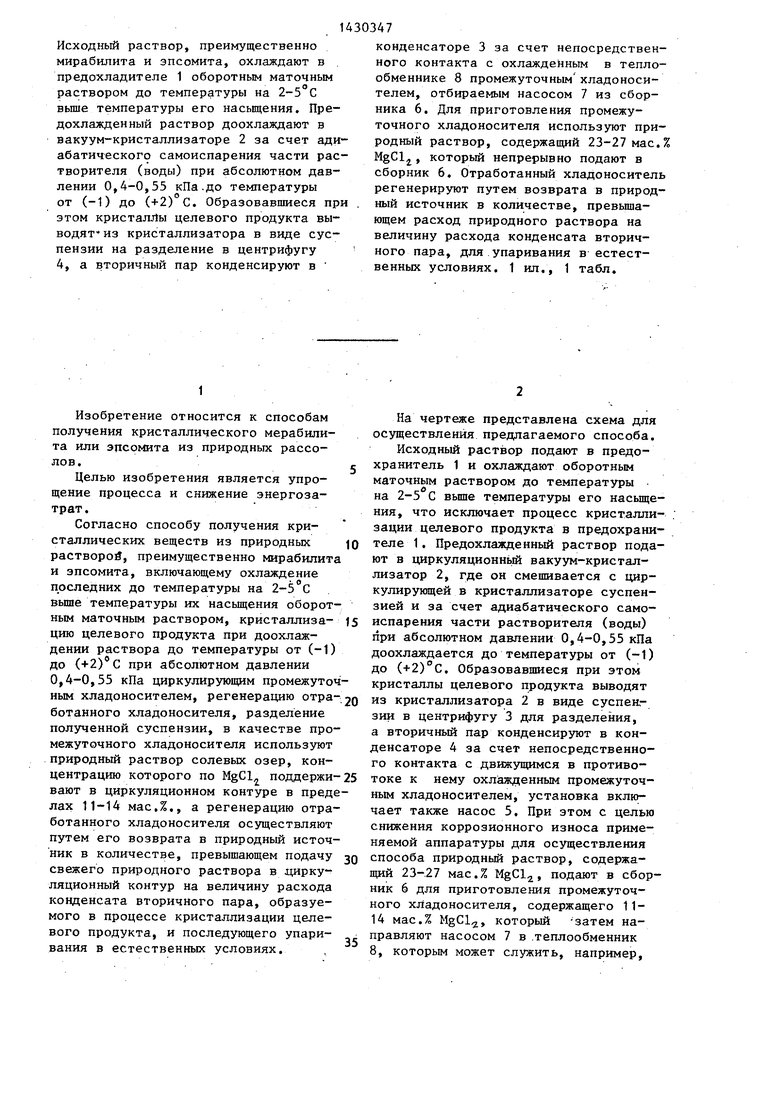

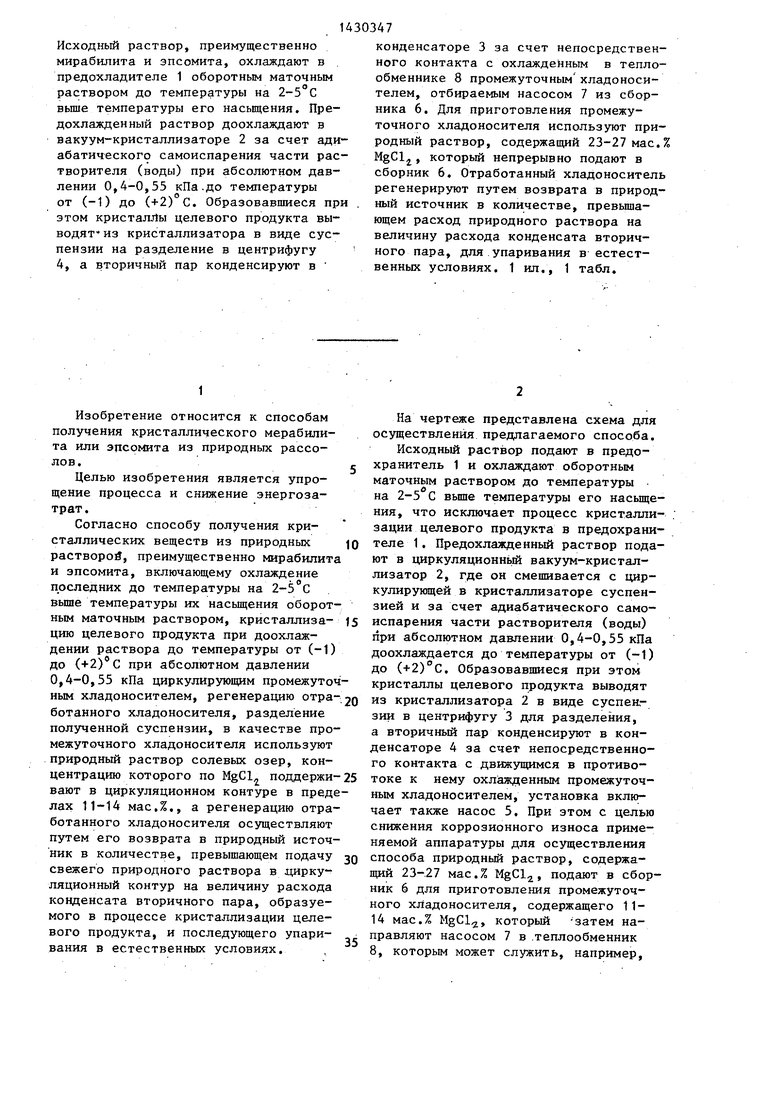

Исходньй раствор, преимущественно мирабилита и эпсомита, охлаждают в . предохладителе 1 оборотным маточным раствором до температуры на 2-5 С выше температуры его насыщения. Пре- дохлажденный раствор доохлаждают в вакуум-кристаллизаторе 2 за счет адиабатического самоиспарения части растворителя (воды) при абсолютном давлении 0,4-0,55 кПа.до температуры от (-1) до (+2)°С. Образовавшиеся при этом кристаллы целевого продукта выводят- из кристаллизатора в виде суспензии на разделение в центрифугу 4, а вторичный пар конденсируют в

1

Изобретение относится к способам получения кристаллического мерабили- та или эпсомита из природных рассолов,

Целью изобретения является упрощение процесса и снижение энергозатрат.

Согласно способу получения кристаллических веществ из природных растворой, преимущественно мирабилита и эпсомита, включающему охлаждение последних до температуры на 2-5 С выше температуры их насыщения оборотным маточным раствором, кристаллиза- цию целевого продукта при доохлаж- дении раствора до температуры от (-1) до (+2) С при абсолютном давлении 0,4-0,55 кПа циркулирующим промежуточным хладоносителем, регенерацию отработанного хладоносителя, разделение полученной суспензии, в качестве промежуточного хладоносителя используют природный раствор солевых озер, концентрацию которого по MgCl поддержи- вают в циркуляционном контуре в пределах 11-14 масД,, а регенерацию отработанного хладоносителя осуществляют путем его возврата в природный источник в количестве, превышающем подачу свежего природного раствора в циркуляционный контур на величину расхода конденсата вторичного пара, образуемого в процессе кристаллизации целевого продукта, и последующего упари- вания в естественных условиях.

конденсаторе 3 за счет непосредственного контакта с охлажденным в теплообменнике 8 промежуточным хладоноси- телем, отбираемым насосом 7 из сборника 6. Для приготовления промежуточного хладоносителя используют природный раствор, содержащий 23-27 мае. MgClj, который непрерывно подают в сборник 6. Отработанный хладоноситель регенерируют путем возврата в природный источник в количестве, превышающем расход природного раствора на величину расхода конденсата вторичного пара, для упаривания в естественных условиях. 1 шт., 1 табл.

На чертеже представлена схема для осуществления предлагаемого способа.

Исходный раствор подают в предохранитель 1 и охлаждают оборотным маточным раствором до температуры на 2-5 С вьщ1е температуры его насьш1;е ния, что исключает процесс кристаллизации целевого продукта в предохранителе 1 . Предохлажденный раствор подают в циркуляционньгй вакуум-кристаллизатор 2, где он смешивается с циркулирующей в кристаллизаторе суспензией и за счет адиабатического самоиспарения части растворителя (воды) при абсолютном давлении 0,4-0,55 кПа доохлаждается до температуры от (-1) до (+2)°С. Образовавшиеся при этом кристаллы целевого продукта выводят из кристаллизатора 2 в виде суспеа- зии в центрифугу 3 для разделения, а вторичный пар конденсируют в конденсаторе 4 за счет непосредственного контакта с движущимся в противотоке к нему охлажденным промежуточным хладоносителем, установка вклк)- чает также насос 5. При этом с целью снижения коррозионного износа применяемой аппаратуры для осуществления способа природный раствор, содержащий 23-27 мас.% MgCl,, подают в сборник 6 для приготовления промежуточного хладоносителя, содержащего 11- 14 мас.% MgCl, который -затем направляют насосом 7 в .теплообменник 8, которым может служить, например.

испаритель холодильный машины, где охла адаит его до рабочей температуры и вводят в конденсатор 4, Отработанный хладоноситель, разбавленный конденсатом вторичного пара и нагретьй за счет тепла конденсации последнего, возвращают в природный источник для регенерации путем упаривания в естественных условиях в количестве, превышающем расход природного раствора на величину расхода конденсата вторичного пара. Раствор MgCl хорошо абсорбируют конденсируемые им водяные пары, при разбавлении конденсатом вторичного пара до 11-14 мас.% по MgCl он имеет криогпдратную точку от (-8) до (-14)°С, а следовательно, не замерзает при абсолютном давлении О,4-0,55 кПа в процессе конденсации вторичного пара.

П р и м е .р 1 . 286 т/ч природного раствора, содержащего 7,47 % с температурой 23 с охлаждают в раствор доохлаждают в двухкорп ном кристаллизаторе 2 до 2°С при аб солютном давлении в последнем 0,43 К

с При этом получают 9,222 т/ч эпсомит (MgS04-7H,), 62, 571 т/ч маточного раствора и 3,207 т/ч вторичного пар Конденсацию вторичного пара осущест вляют промежуточным хладоносителем

10 для приготовления которого использу ют природный раствор, содержащий 25 мас.% MgClj. Расход указанного природного раствора 4,669 т/ч. Концентрация промежуточного хладоносит

15 ля по MgCl 13,5 мас.%. Отработанны хладоноситель в количестве 7,876 т/ч отводят из цикла и возвращают в при родный источник.

Возврат отработанного хладоносит

20 ля на регенерацию в природный источ ник в количестве, превьппающем расхо природного раствора на величину рас хода конденсата вторичного пара, об разуемого в процессе кристаллизации

дохранителе 1 до 12 С, что на 2 С вы- 25 целейого продукта, обусловлен тем.

ше температуры насыщения раствора, оборотным маточным раствором с температурой . Предохлажденный раствор доохлаждают в трехкорпусном кристаллизаторе 2 до 2 С при aQco- лютном давлении в последнем корпусе 0,537 кПа. При этом получают 28,636 т/ч -:мирабилита (,,- ), 250,831 т/ч маточного раство ра и 6,533 т/ч вторичного пара. Кристаллы и маточный раствор в виде суспензии выводят на разделение в центрифугу 3, а вторичный пар конденсируют в конденсаторах 4 промежуточным хладоносителем, для приготовления которого используют природный раствор, содержащий 25 мае. MgGlj. Расход указанного природного раствора 6,03 т/ч. Концентрация промежуточного хладоносителя по MgCl 12,5 мас.%. Отработанный хладоноситель в количестве 12,563 т/ч отводят из цикла и возвращают в природньй источник для упаривания в естественных условиях. Охлаждение промежуточного хладоносителя до -8 С осущест- . вляют .в испарителе холодильной машины.

Пример 2. 75 т/ч природного раствора, содержащего 9,97 MgSO с температурой 50 С охлаждают в предо- хладителе 1 до 32°С, что на выше температуры насьпцения, используя для этого оборотный маточный раствор с температурой 14 С. Предохлажденный раствор доохлаждают в двухкорпус- ном кристаллизаторе 2 до 2°С при абсолютном давлении в последнем 0,43 КПа.

При этом получают 9,222 т/ч эпсомита (MgS04-7H,), 62, 571 т/ч маточного раствора и 3,207 т/ч вторичного пара. Конденсацию вторичного пара осуществляют промежуточным хладоносителем, для приготовления которого используют природный раствор, содержащий 25 мас.% MgClj. Расход указанного о природного раствора 4,669 т/ч. Кон . центрация промежуточного хладоносителя по MgCl 13,5 мас.%. Отработанный хладоноситель в количестве 7,876 т/ч отводят из цикла и возвращают в природный источник.

Возврат отработанного хладоносителя на регенерацию в природный источник в количестве, превьппающем расход природного раствора на величину расхода конденсата вторичного пара, образуемого в процессе кристаллизации

целейого продукта, обусловлен тем.

что при уменьшении количества отводимого на регенерацию отработанного хладоносителя (при постоянном рас- ходе конденсата вторичного пара), а следовательно, и уменьшении расхода природного раствора происходит разбавление последнего до концентрации ниже 11 .мас.% по MgCl и его замерза- ние в испарителе холодильной машины

при охлаждении до для осущест- . вления конденсации низкотемпературного вторичного пара, а при увеличении - концентрирование промежуточного хладоносителя вьш1е 14 мас,% по

MgCl и повышение его коррозионной активности, приводящей к снижению долговечности основного оборудования.

Использование природного раствора, содержащего 23-27 мас.% IlgCl для приготовления промежуточного хладоносителя, регенерацию которого после отработки осуществляют путем возврата в природный источник для упарива- ния в естественных условиях, упрощает процесс за счет исключения необходимости создания дополнительного дорогостоящего и энергоемкого регене- рационного оборудования - вакуум-вы- парной установки, что при прочих равных условиях существенно .снижает капитальные и эксплуатационные затраты при практической реализации способа.

5

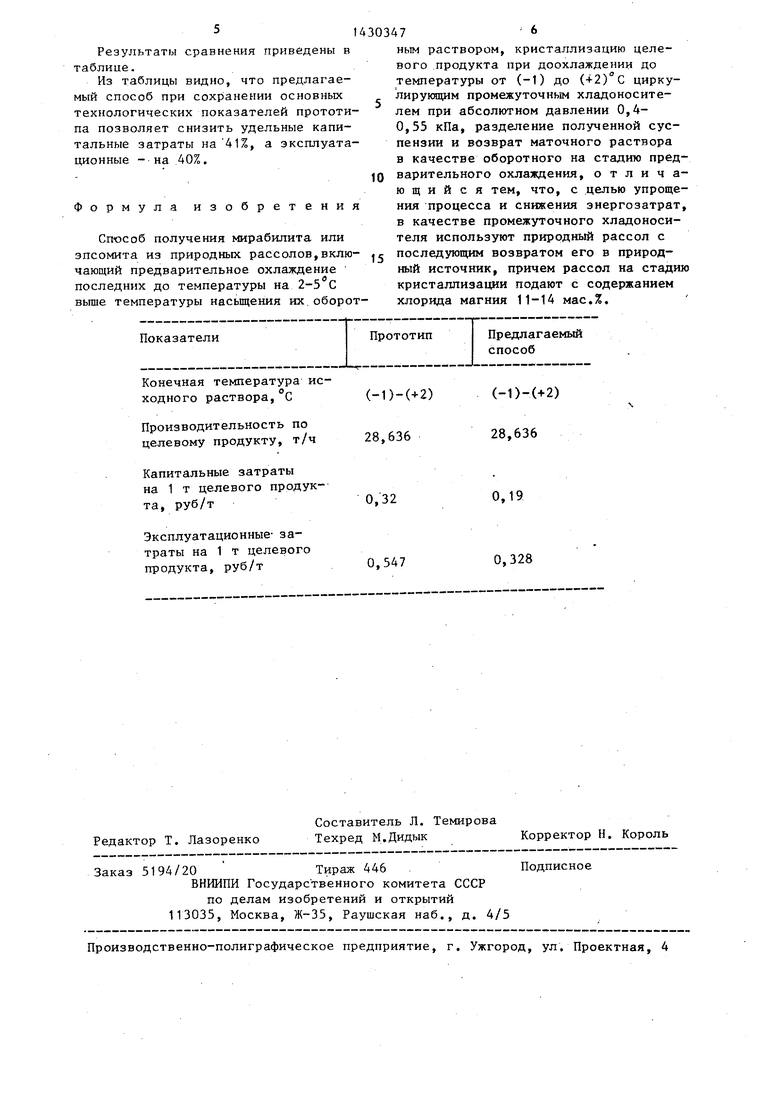

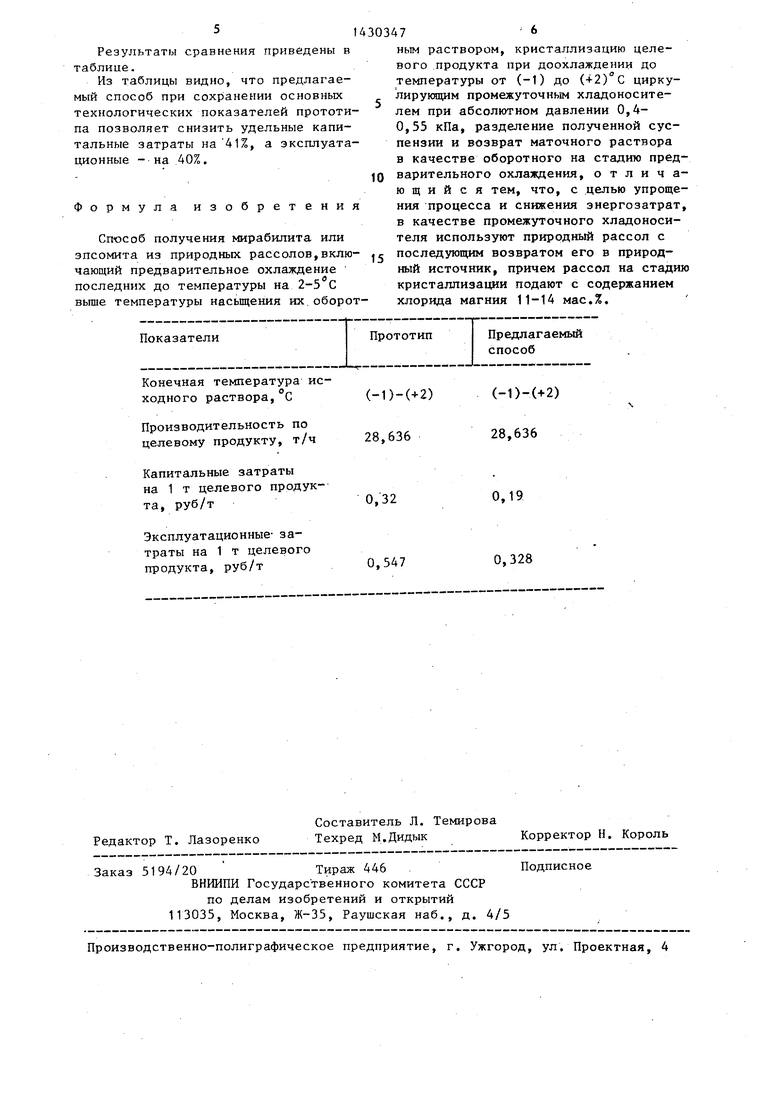

Результаты сравнения приведены в таблице.

Из таблицы видно, что предлагаемый способ при сохранении основных технологических показателей прототипа позволяет снизить удельные капитальные затраты на 41%, а эксплуатационные - на 40%.

Формула изобретения

Способ получения мирабилита или эпсомита из природных рассолов,включающий предварительное охлаждение последних до температуры на 2-5°С выше температуры насьщения их.оборотКонечная температура исходного раствора, °С (-О-С+З)

Производительность по

целевому продукту, т/ч 28,636

Капитальные затраты на 1 т целевого продукта, руб/т

Эксплуатационные- затраты на 1 т целевого продукта, руб/т

ным раствором, кристаллизацию целевого продукта при доохлаждении до температуры от (-1) до (+2)С циркулирующим промежуточным хладоносите- лем при абсолютном давлении 0,4- 0,55 кПа, разделение полученной суспензии и возврат маточного раствора в качестве оборотного на стадию предварительного охлаждения, отличающийся тем, что, с .целью упрощения процесса и снижения энергозатрат, в качестве промежуточного хладоноси- теля используют природный рассол с

последующим возвратом его в природный источник, причем рассол на стадию кристаллизации подают с содержанием хлорида магния 11-14 мас.%.

(-1)-(+2) 28,636

0,19 0,328

| Способ получения мирабилита из растворов | 1984 |

|

SU1201223A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-15—Публикация

1987-02-24—Подача