|д

Сг К

к

Изобретение относится к способам адсорбционной очистки гелиевого концентрата от азота, неона и других микропримесей и может найти примене- : ние в процессах переработки природного, попутного нефтяного и прочих гелийсодержащих газов

Цель изобретения - снижение затрат энергии и Хладагента„ Q

Пример. Предварительно гелиевый концентрат охлаждают до 83 К. На двух ступенях адсорбции, каждая из которых по два адсорбера, осущэствлена очистка гелиевого кон- jj центрата при 77-80 К с получением гелия высшего качества.

Адсорберы первой и второй степеней загружены активным углем СКТ-6А в количестве 440 кг и снабжены ру- 20 башкой, заполненной жидким азотом. Давление адсорбции 17,5 МПа, расход очищаемого гелиевого концентрата 250-300 . Концентрация примесей в гелиевом концентрате на входе в 25 адсорбер первой ступени, об.%: азот 0,88} водород 0,0015; неон 0,005- 0,008; сумма аргона и кислорода 0,002-0,003; диоксид углерода 0,0068; оксид углерода 0,00001,- метан 0,00015.зд

Процесс адсорбции на первой ступени очистки до проскока азота продолжается 72 ч, после чего проводят Iрегенерацию путем снижения давления IB адсорбере до 1,6 МПа с последующей I продувкой слоя угля нагретым до 328 К гелиевым концентратом. Продувку заканчивают, когда температура га- ;за на выходе из адсорбера повышается до 271 К, после чего адсорбер ваку- умируют. Газы регенерации после охлаждения и компркмирования возвращают в систему.

Продолжительность адсорбции на второй ступени очистки до проскока неона (не более 0,004 об.%) равна 12 ч. Регенерацию угля при 77-80 К проводят сбросом давления до атмос- 1ферного в течение 4-6 ч продувкой слоя чистым гелием в течение 5-20 мин И вакуумированием в течение 2-4 ч. 50 Газы регенерации II ступени очистки вьюодят из системы как гелий марки В,

На первой ступени адсорбции осуществляется очистка гелиевого кон- 1;ентрата от всех микропримесей, кро- 55 ле неона, содержание которого в активном угле на первой ступени к мо- Ыенту проскока азота минимально. В

40

45

д

0

5

0

5

связи с этим при возврате газов регенерации в систему накопления неона в очищаемом гелии не происходит. Кроме того, благодаря высокой поглотительной способности активного угля по азоту по сравнению с неоном, вре- мя между последовательными стадиями термической регенерации активного, угля увеличивается, тем самым снижаются энергозатраты в процессе очистки.

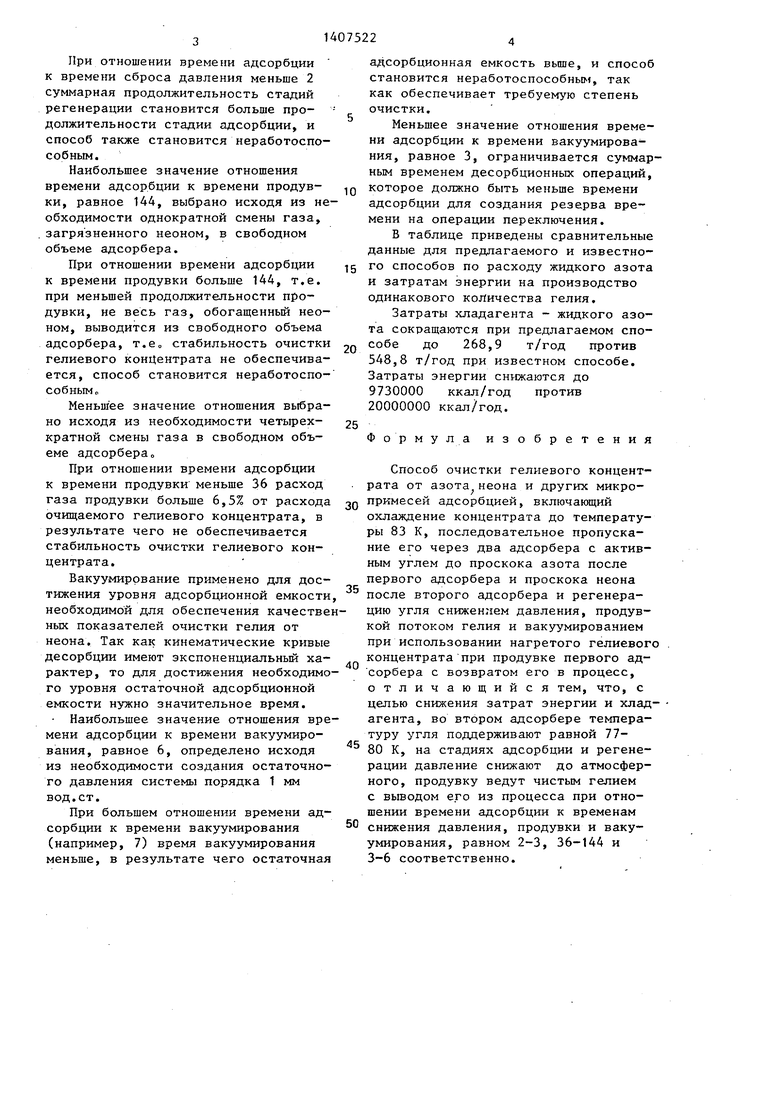

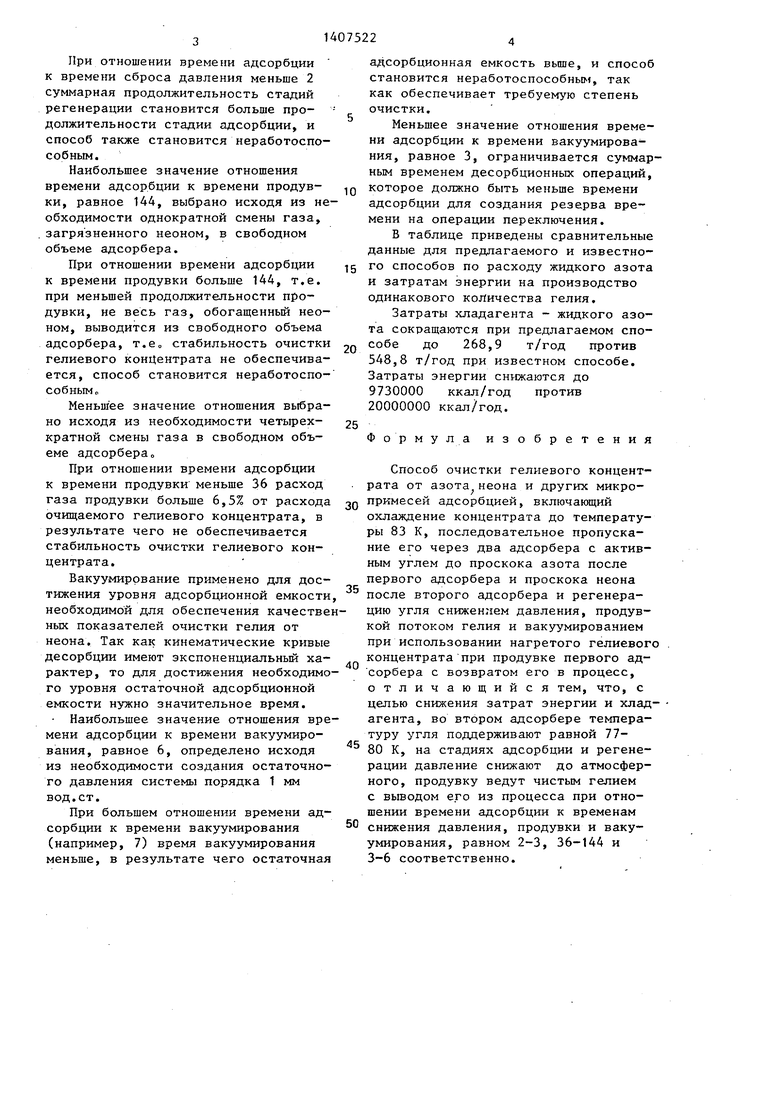

На чертеже представлены выходные кривые адсорбции азота и неона в процессе очистки гелиевого концентрата на активном угле при 77-80 К, загрузке угля в адсорбере 440 кг, количестве гелиевого концентрата, поступающего на очистку, 250-300 , концентрации компонентов до очистки, об.%: азот 0,88J неон 0,005 а - выходная кривая, адсорбции неона, б - выходная кривая адсорбции азота, в - предельная концентрация азота в гелии высшего качества, г - предельная концентрация неона в гелии высшего качества, д - время проскока неона, е - время проскока азота).

На второй ступени адсорбции происходит очистка гелиевого концентрата от неона при 77-80 К. Регенерация активного угля также производится при 77-80 К сбросом давления до атмосферного с последующей продувкой слоя чистым гелием и вакуумированием.

Процесс очистки ведут при отношении времени адсорбции к времени снижения давления, продувки и ваку- умирования, равном 2-3, 36-144 и 3-6 соответственно.

Отношение времени адсорбции к времени сброса давления,, равное 3, соответствует экспериментально установленному нижнему пределу максимально допустимой скорости сброса давления (0,07-0,1 МПа /мин).

При возрастании соотношения, например, до 4 снижение давления происходит в течение 3 ч (180 мин) и скорость снижения давления 0,096 МПа/мин, т.е. близка к 0,1 МПа/мин. При таком быстром сбросе давления в аппарате в слое поглотителя возникают большие точечные скорости газа, что вызывает взрыхление слоя и истирание зерен поглотителя, способ становится неработоспособным.

При отношении време 1и адсорбции к времени сброса давления меньше 2 суммарная продолжительность стадий регенерации становится больше про- должительности стадии адсорбции, и способ также становится неработоспособным.

Наибольшее значение отношения времени адсорбции к времени продувки, равное 144, выбрано исходя из необходимости однократной смены газа, загрязненного неоном, в свободном объеме адсорбера.

При отношении времени адсорбции к времени продувки больше 144, т.е. при меньшей продолжительности продувки, не весь газ, обогаш;енньй неоном, выводится из свободного объема адсорбера, т.е„ стабильность очистки гелиевого концентрата не обеспечивается, способ становится неработоспособным „

Меньшее значение отношения выбрано исходя из необходимости четьфех- кратной смены газа в свободном объеме адсорбера

При отношении времени адсорбции к времени продувки меньше 36 расход газа продувки больше 6,5% от расхода очищаемого гелиевого концентрата, в результате чего не обеспечивается стабильность очистки гелиевого концентрата.

Вакуумиррвание применено для достижения уровня адсорбционной емкости необходимой для обеспечения качественых показателей очистки гелия от неона. Так как кинематические кривые десорбции имеют зкспоненциальньй характер, то для достижения необходимого уровня остаточной адсорбционной емкости нужно значительное время.

Наибольшее значение отношения времени адсорбции к времени вакуумиро- вания, равное 6, определено исходя из необходимости создания остаточного давления системы порядка 1 мм вод.ст.

При большем отношении времени адсорбции к времени вакуумирования (например, 7) время вакуумирования меньше, в результате чего остаточная

5

адсорбционная емкость вьште, и способ становится неработоспособньпч, так как обеспечивает требуемую степень очистки.

Меньшее значение отношения времени адсорбции к времени вакуумирования, равное 3, ограничивается суммарным временем десорбционных операций, которое должно быть меньше времени адсорбции для создания резерва времени на операции переключения.

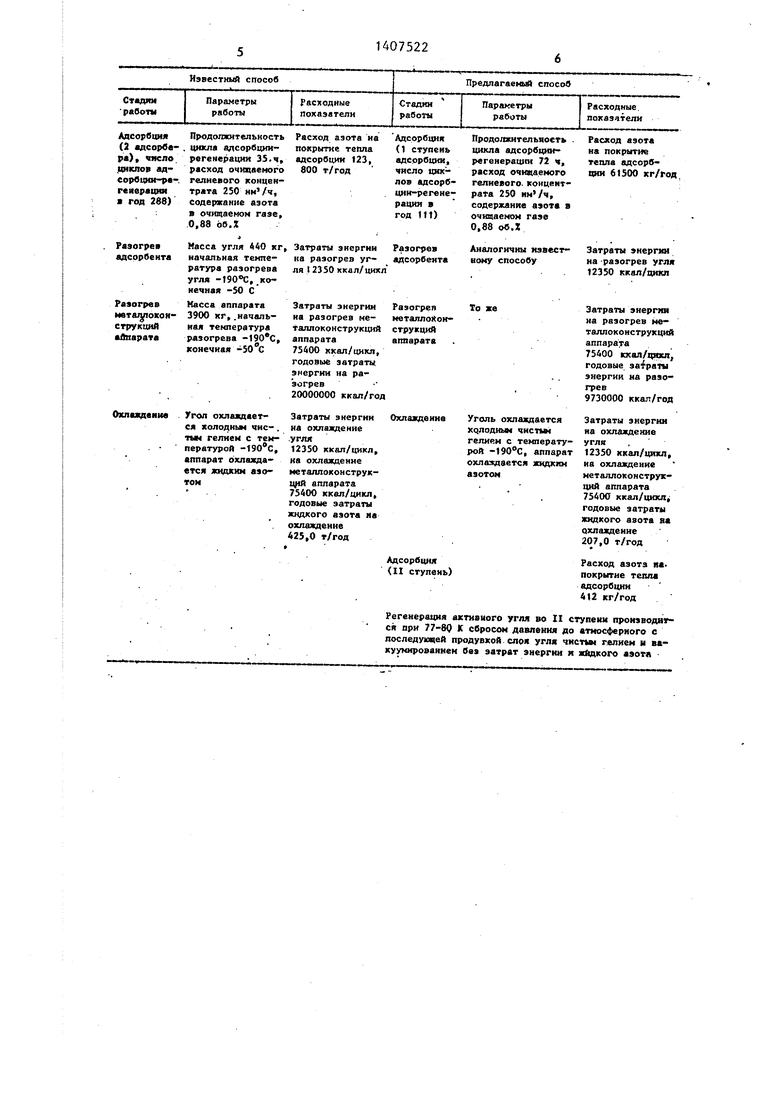

В таблице приведены сравнительные данные для предлагаемого и известного способов по расходу жидкого азота и затратам энергии на производство одинакового количества гелия.

Затраты хладагента - жидкого азота сокращаются при предлагаемом способе до 268,9 т/год против 548,8 т/год при известном способе. Затраты энергии снижаются до 9730000 ккал/год против 20000000 ккал/год.

Формула изобретения

Способ очистки гелиевого концент- рата от азота неона и других микро- Q примесей адсорбцией, включающий

охлаждение концентрата до температуры 83 К, последовательное пропускание его через два адсорбера с активным углем до проскока азота после первого адсорбера и проскока неона после второго адсорбера и регенерацию угля снижением давления, продувкой потоком гелия и вакуумированием при использовании нагретого гелиевого концентрата при продувке первого адсорбера с возвратом его в процесс, отличающийся тем, что, с целью снижения затрат энергии и хладагента, во втором адсорбере температуру угля поддерживают равной 77- 80 К, на стадиях адсорбции и регенерации давление снижают до атмосферного, продувку ведут чистым гелием с вьгоодом его из процесса при отношении времени адсорбции к временам снижения давления, продувки и вакуумирования, равном 2-3, 36-144 и 3-6 соответственно.

5

0

0

е- о - -. )

а

H-

Продолжительность , цикла адсорбции- регенерации 35. ч, расход очнцаеного гелиевого концентрата 250 нм /ч, содержание азота в очищаемом газе, 0,88 об.Х 4

Масса угля 440 кг, начальная температура разогрева угля -190, ко- нечиая -SO С

Касса аппарата 3900 кг,.иачаль- иая температура разогрева , конечная -50 С

в

Расход азота на покрытие теп71а адсорбции 123, 800 т/год,

Угол охлаждается холодньм чис- , тын гелием с температурой -190°С, аппарат охлаждается жидким азотом

Адсорбция (1 ступень адсорбции, число «кк- ЛО8 адсорбции-регенерациигод 111)

Затраты знергии Разогрев ка разогрев уг- адсорбента ля I 2350 ккал/цихл

Затраты энергии на разогрев металлоконструкцийаппарата 75400 ккал/цикл, годовые затраты знергии на разогрев20000000 ккал/год

Затраты энергии на охлаждение .угля

12350 ккал/цикл, на охлаждение металлоконструк- цнй аппарата 75400 ккал/цикл, годовые затраты жидкого азота ма охлаждение 425,0 т/год

Разогрев металлоконструкцийаппарата

Охлаждение

Продолжительность цикла адсорбции- регенерации 72 ч, расход очицаемого гелиевого, концентрата 250 нм /ч, содержание азота в очищаемом газе 0,68 овЛ

Аналогичны изаест- иому способу

Расход азота на покрытие тепла адсорбции 61500 кг/Год,

Затраты зиергяя на -разогрев угля 12350 ккал/цикп

н

ь)

То же

Уголь охлаждается хдлодньа4 чнстт гелием с температурой -190°С, аппарат охлая ается жидким азотом

Затраты энергия на разогрев металлоконструкцийаппарата

75400 кхал/цихл, годовые aa fpaTbi зиергии на разогрев9730000 ккап/год

Затраты знергии на охлаждение угля

12350 ккал/цгасл, на охлаждение металлоконструкций аппарата 75400 ккал/цикл годовые затраты жидкого азота ва охлаждение 207,0 т/год

Расход азотз покрытие тепда адсорбции 412 гг/год

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ очистки гелиевого концентрата | 1988 |

|

SU1623733A1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

| СПОСОБ ОЧИСТКИ ГЕЛИЕВОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ | 2009 |

|

RU2406950C2 |

| УСТАНОВКА ДЛЯ МЕМБРАННОГО РАЗДЕЛЕНИЯ НЕОНО-ГЕЛИЕВОЙ СМЕСИ | 2013 |

|

RU2528727C2 |

| Способ очистки криоагента и устройство для его осуществления | 1988 |

|

SU1607902A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2240176C1 |

| Установка для очистки и разделения газов | 1974 |

|

SU504545A1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2486943C1 |

Изобретени е относится к технологии адсорбционной очистки гелиевого концентрата от азота, неона и других микропримесей, применяемой в процессах переработки природного, попутного, нефтяного и других гелийсодержа- щих газов и обеспечивающей снижение затрат энергии и хладагента. Гелиевый концентрат охлаждают до 83 К и последовательно пропускают через два адсорбера с активным углем до проскока азота после второго адсорбера. Регенерацию первого адсорбера ведут продувкой потоком нагретого гелиевого концентрата и вакуумированием. Газы регенерации после охлаждения и компримирования возвращают в систему. Во втором адсорбере адсорбцию и регенерацию ведут при одинаковой температуре, равной 77-80 К. Регенерацию ведут снижением давления до атмосферного, продувкой чистым гелием и вакуумированием. Газы регенерации второго адсорбера выводят из системы как гелий марки В. Отношения времени адсорбции к временам снижения давления, продувки и вакуумирования равны 2-3, 36-144 и 3-6 соответственно. Затраты хладагента - жидкого азота составляют 268,9 т/год, затраты энергии 9730000 ккал/год. 1 ил. 1 табл. i С/ С

Регенерация активного угля во II ступени производится при 77-6Q К сбросом даалекия до атмос 1 ериого с последующей продувкой слоя угля чистки г«лием н ва- куумированиеи без затрат знергии и ж |дкого аэотя

5 |аШ/

I

о г и 6 & 10 12 П IB 18 го Ю 72 7 76 78 время адсорбции, V

| Никитина И.Е | |||

| и др | |||

| Адсорбционная очистка гелия в промьшшенных условиях | |||

| - Газовая промьшшенность, 1980, № 12, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1988-07-07—Публикация

1986-03-10—Подача