Изобретение относится к технологии адсорбционной очистки гелиевого концентрата от азота и микропримесей и может найти применение в процессах переработки гелийсодержащих газов.

Цель изобретения - повышение количества очищенного гелия.

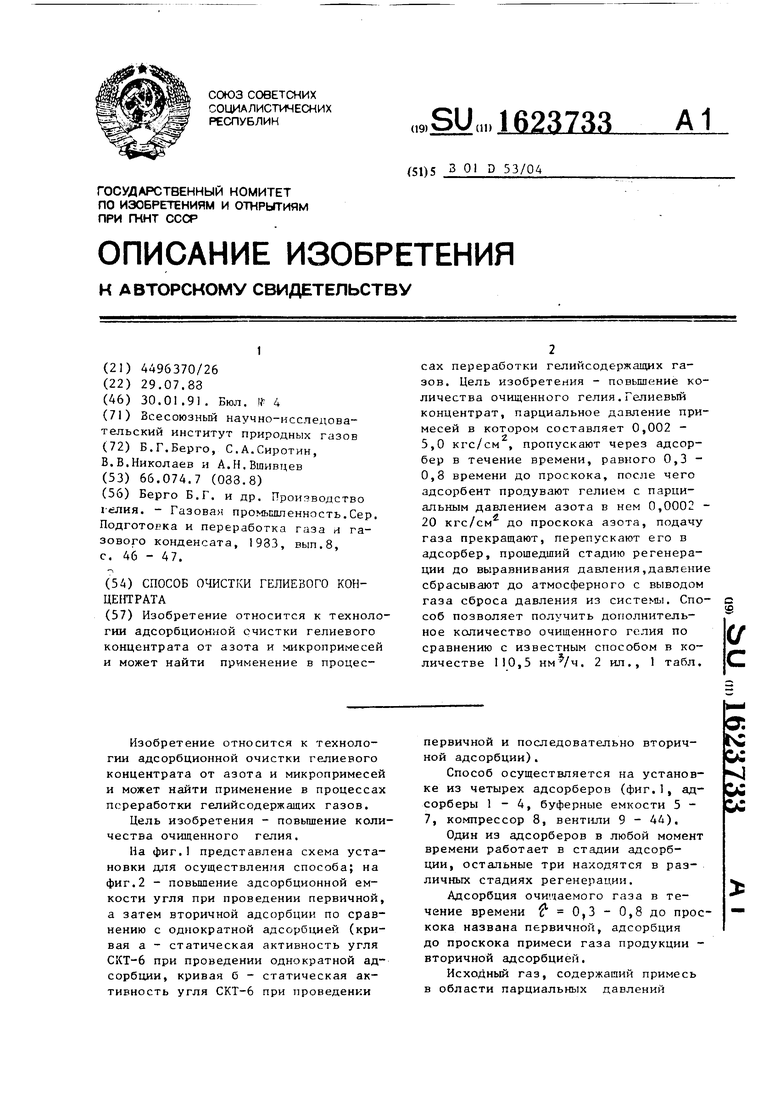

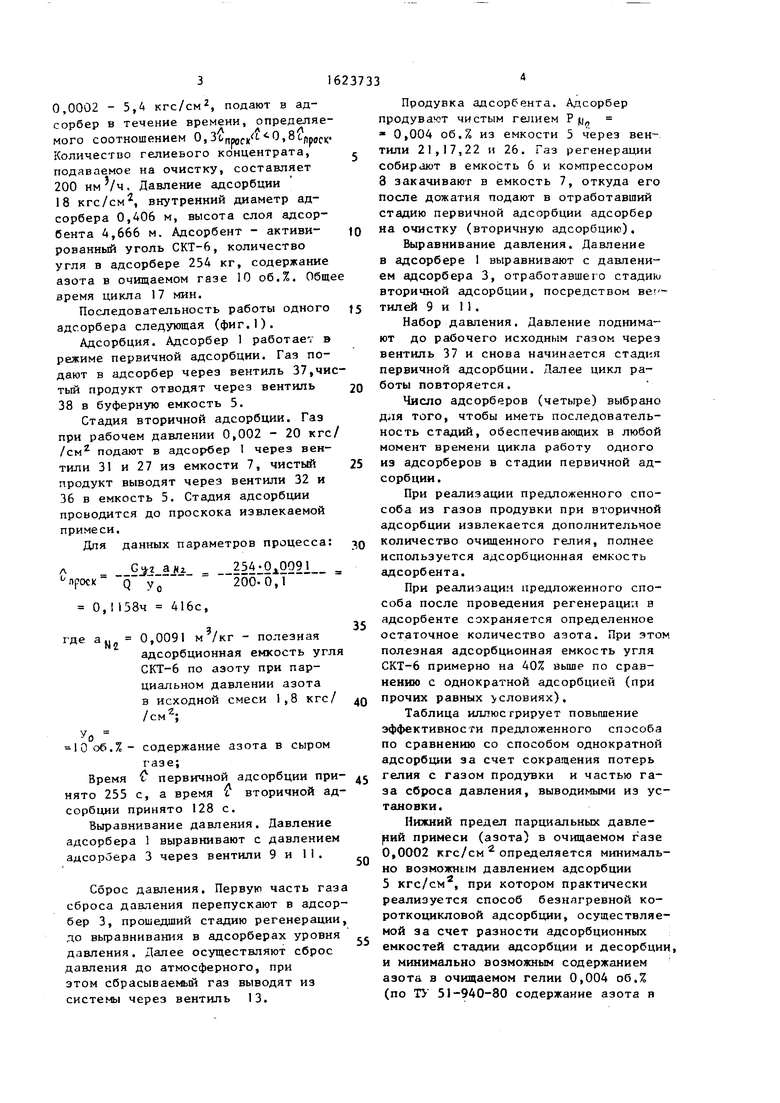

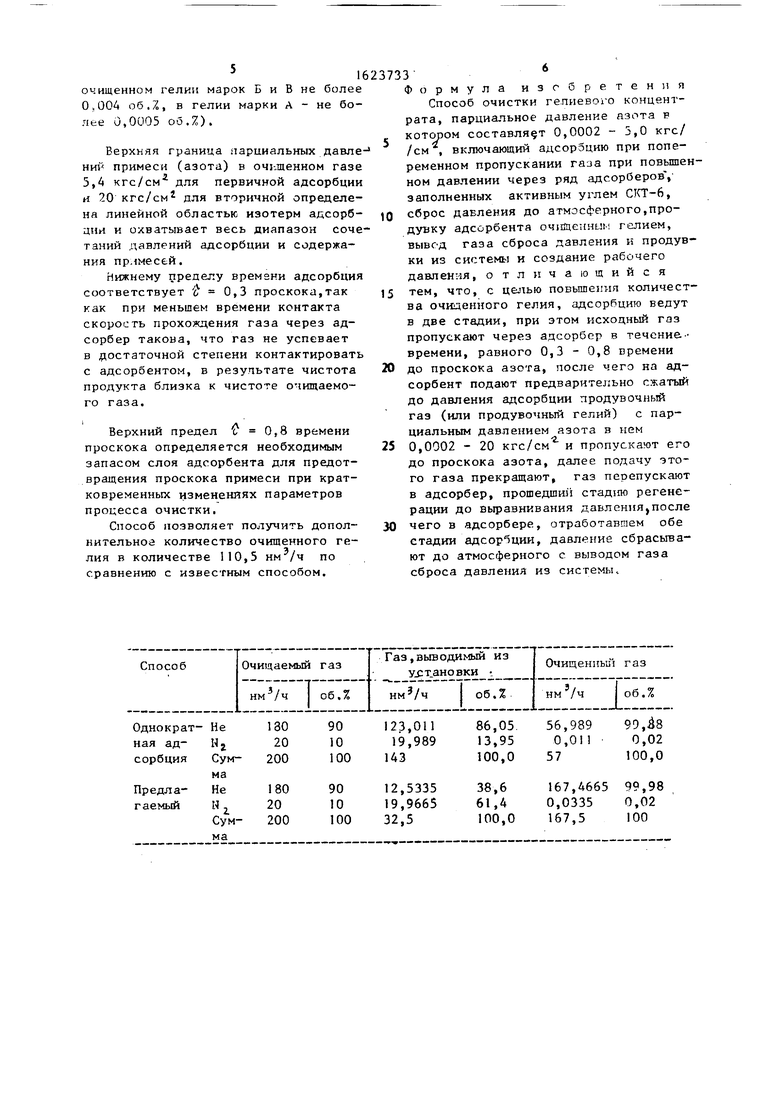

На фиг. представлена схема установки для осуществления способа; на фиг.2 - повышение адсорбционной емкости угля при проведении первичной, а затем вторичной адсорбции по сравнению с однократной адсорбцией (кривая а - статическая активность угля СКТ-6 при проведении однократной адсорбции, кривая б - статическая активность угля СКТ-6 при проведении

первичной и последовательно вторичной адсорбции).

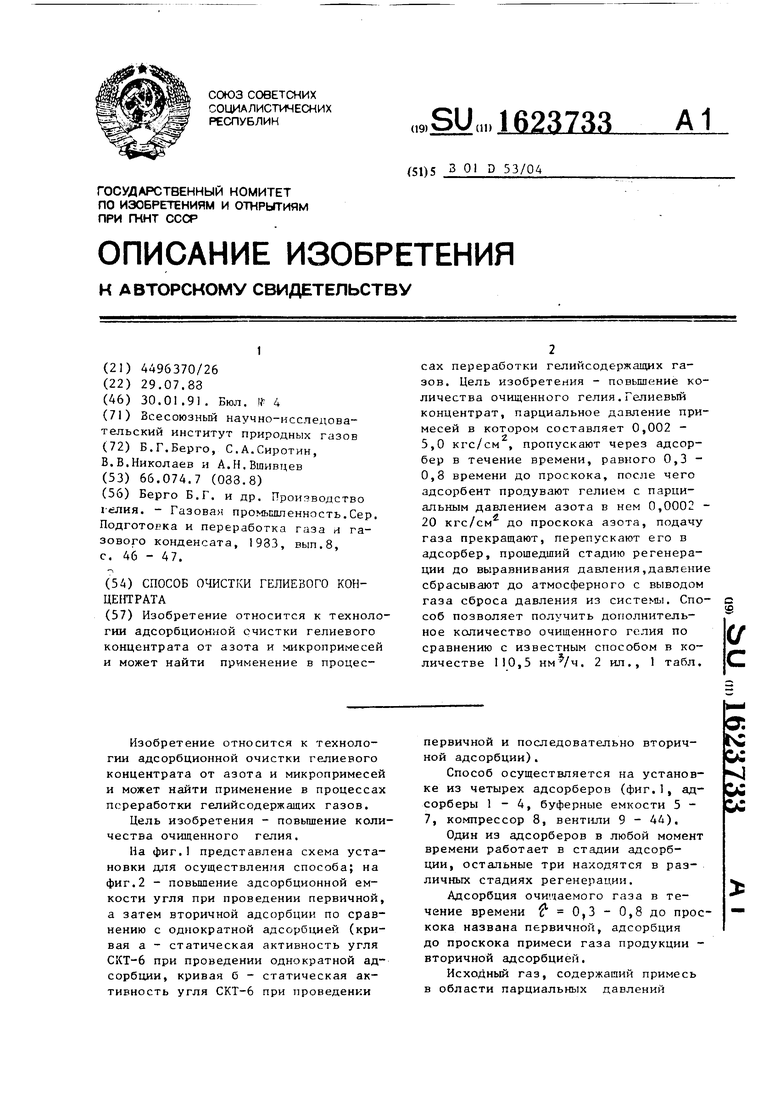

Способ осуществляется на установке из четырех адсорберов (фиг.1, адсорберы 1-4, буферные емкости 5 - 7, компрессор 8, вентили 9 - 44).

Один из адсорберов в любой момент времени работает в стадии адсорбции, остальные три находятся в различных стадиях регенерации.

Адсорбция очищаемого газа в течение времени $ 0,3 - 0,8 до проскока названа первичной, адсорбция до проскока примеси газа продукции - вторичной адсорбцией.

Исходный газ, содержаний примесь в области парциальных давлений

0,0002 - 5,4 кгс/см2, подают в адсорбер в течение времени, определяемого соотношением 0,пооск 1 роск Количество гелиевого концентрата, подаваемое на очистку, составляет 200 нм /ч. Давление адсорбции 18 кгс/см2, внутренний диаметр адсорбера 0,406 м, высота слоя адсорбента 4,666 м. Адсорбент - активи- рованный уголь СКТ-6, количество угля в адсорбере 254 кг, содержание азота в очищаемом газе 10 об.%. Обще время цикла 17 мин.

Последовательность работы одного адсорбера следующая (фиг.1).

Адсорбция. Адсорбер 1 работает в режиме первичной адсорбции. Газ подают в адсорбер через вентиль 37,читый продукт отводят через вентиль 38 в буферную емкость 5.

Стадия вторичной адсорбции. Газ при рабочем давлении 0,002 - 20 кгс /см2 подают в адсорбер 1 через вентили 31 и 27 из емкости 7, чистый продукт выводят через вентили 32 и 36 в емкость 5. Стадия адсорбции проводится до проскока извлекаемой примеси.

Для данных параметров процесса:

проск

Gjfct a «z 254;0А009

200-0,1

0,158ч 416с,

г,

где а 0,0091 м /кг - полезная

адсорбционная емкость угля СКТ-6 по азоту при парциальном давлении азота в исходной смеси 1,8 кгс/ /смг;

уо 10 об Л- содержание азота в сыром

газе;

Время С первичной адсорбции при- нято 255 с, а время Ј вторичной адсорбции принято 128 с.

Выравнивание давления. Давление адсорбера 1 выравнивают с давлением адсорбера 3 через вентили 9 и 11.

Сброс давления. Первую часть газа сброса давления перепускают в адсорбер 3, прошедший стадию регенерации, до выравнивания в адсорберах уровня давления. Далее осуществляют сброс давления до атмосферного, при этом сбрасываемый газ выводят из системы через вентиль 13.

Продувка адсорбента. Адсорбер продувает чистым гелием Р ц. 0,004 об.% из емкости 5 ч ереэ вентили 21,17,22 и 26. Газ регенерации собирают в емкость 6 и компрессором 3 закачивают в емкость 7, откуда его после дожатия подают в отработавший стадию первичной адсорбции адсорбер на очистку (вторичную адсорбцию).

Выравнивание давления. Давление в адсорбере 1 выравнивают с давлением адсорбера 3, отработавшего стадию вторичной адсорбции, посредством ве тилей 9 и 11.

Набор давления. Давление поднимают до рабочего исходным газом через вентиль 37 и снова начинается стадия первичной адсорбции. Далее цикл работы повторяется.

Число адсорберов (четыре) выбрано для того, чтобы иметь последовательность стадий, обеспечивающих в любой момент времени цикла работу одного из адсорберов в стадии первичной адсорбции.

При реализации предложенного способа из газов продувки при вторичной адсорбции извлекается дополнительное количество очищенного гелия, полнее используется адсорбционная емкость адсорбента.

При реализации предложенного способа после проведения регенерации в адсорбенте сохраняется определенное остаточное количество азота. При это полезная адсорбционная емкость угля СКТ-6 примерно на 40% выше по сравнению с однократной адсорбцией (при прочих равных словиях).

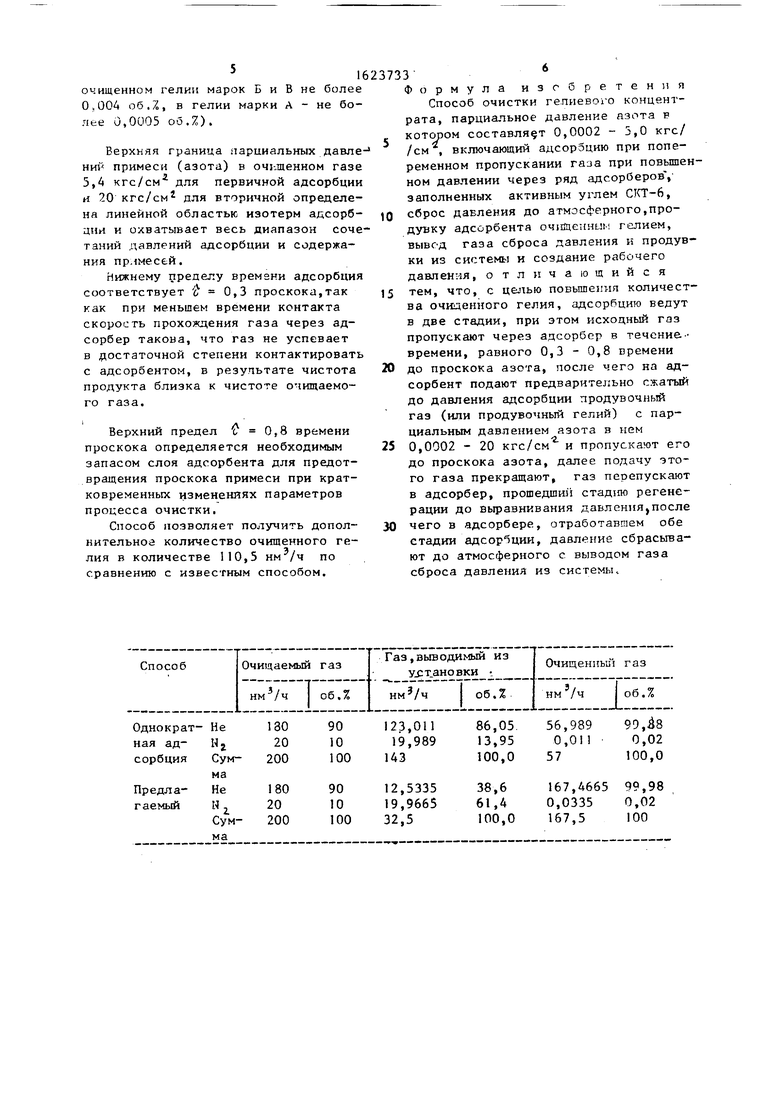

Таблица иллюстрирует повышение эффективности предложенного способа по сравнению со способом однократной адсорбции за счет сокращения потерь гелия с газом продувки и частью газа сброса давления, выводимыми из установки.

Нижний предел парциальных давлений примеси (азота) в очищаемом газе 0,0002 кгс/см2определяется минимально возможным давлением адсорбции 5 кгс/см2, при котором практически реализуется способ безнагревной ко- роткоцикловой адсорбции, осуществляемой за счет разности адсорбционных емкостей стадии адсорбции и десорбци и минимально возможным содержанием азота в очищаемом гелии 0,004 об.% (по ТУ 51-940-80 содержание азота н

очищенном гелии марок Б и В не более 0,004 об.%, в гелии марки А - не более 0,0005 об.%).

Верхняя граница парциальных давле ний примеси (азота) в очищенном газе 5,4 кгс/смг для первичной адсорбции и 20 кгс/смг для вторичной определена линейной областью изотерм адсорб- ции и охватывает весь диапазон сочетаний давлений адсорбции и содержания пр.шесей.

Нижнему пределу времени адсорбция соответствует Ь - 0,3 проскока,так как при меньшем времени контакта скорость прохождения газа через адсорбер такова, что газ не успевает в достаточной степени контактировать с адсорбентом, в резупьтате чистота продукта близка к чистоте очищаемого газа.

Верхний предел С 0,8 времени проскока определяется необходимым запасом слоя адсорбента для предотвращения проскока примеси при кратковременных изменениях параметров процесса очистки.

Способ позволяет получить допол- нительноа количество очищенного гелия в количестве 110,5 км/ч по сравнению с известным способом.

Формула изобретения Способ очистки гелиевого концентрата, парциальное давление азота в котором составляет 0,0002 - 5,0 кгс/ /см , включающий адсорбцию при попеременном пропускании гааа при повышеном давлении через ряд адсорберов, заполненных активным углем СКТ-6, сброс давления до атмосферного,продувку адсорбента очищенным гелием, вывод газа сброса давления и продувки из системы и создание рабочего давления, отличающийся тем, что, с целью повышения количества очищенного гелия, адсорНцию ведут в две стадии, при этом исходный газ пропускают через адсорбер в течение-времени, равного 0,3 - 0,8 времени до проскока азота, после чего на адсорбент подают предварительно сжатый до давления адсорбции продувочный газ (или продувочный гелий) с парциальным давлением азота в нем 0,0002 - 20 кгс/см и пропускают его до проскока азота, далее подачу этого газа прекращают, газ перепускают в адсорбер, прошедший стадию регенерации до выравнивания давления после чего в адсорбере, отработавшем обе стадии адсорбции, давление сбрасывают до атмосферного с выводом газа сброса давления из системьи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки гелиевого концентрата | 1986 |

|

SU1407522A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| Способ очистки криоагента и устройство для его осуществления | 1988 |

|

SU1607902A1 |

| Способ осушки и очистки природного газа | 2024 |

|

RU2840043C1 |

| Способ регенерации переключающихся адсорберов и устройство для его осуществления | 1988 |

|

SU1620117A1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2626354C9 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

Изобретение относится к технологии адсорбционной счистки гелиевого концентрата от азота и микропримесей и может найти применение в процессах переработки гелийсодержащих газов. Цель изобретения - повышение количества очищенного гелия.Гелиевый концентрат, парциальное давление примесей в котором составляет 0,002 - 5,0 кгс/см , пропускают через адсорбер в течение времени, равного 0,3 - 0,8 времени до проскока, после чего адсорбент продувают гелием с парциальным давлением азота в нем 0,0002 - 20 кгс/см до проскока азота, подачу газа прекращают, перепускают его в адсорбер, прошедший стадию регенерации до выравнивания давления,давление сбрасывают до атмосферного с выводом газа сброса давления из системы. Способ позволяет получить дополнительное количество очищенного гелия по сравнению с известным способом в количестве 110,5 . 2 ил., 1 табл. (в С/ С

56,98999,38

0,011 0,02

57100,0

167,466599,98

0,03350,02

167,5100

Очищаемый

г™аш8 Щ8

г S Ч

СЬрасыббемый

газ

Фиг.1

| Берго Б.Г | |||

| и др | |||

| Производство гелия | |||

| - Газовая промышленность.Сер | |||

| Подготовка и переработка газа л газового конденсата, 1933, вып.8, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1991-01-30—Публикация

1988-07-29—Подача