- «ч

(

Изобретение относится к области Изготовления абразивного инструмента а бакелитовой связке.

Целью изобретения является повьппе- пне качества инструмента путем повышения равномерн|Ьго распределения кар- 5амида в объеме абразивной массы.

Перед введением в абразивную массу la бакелитовой связке порообразова- геля - карбамида его предварительно обрабатывают водой, покрывают жидкой 1:молой и слоем мелкодисперсного не- Иества высокой плотности,

В качестве жидкой смолы использу- ют фенолформальдегидную смолу, а в качестве мелкодисперсного вещества пысокой плотности - пирит.

На 100 кг карбамида берут 0,8- ,4 кг воды, 1,2-2,6 кг фенолформальдегидной смолы и 20-32 кг пирита. Это обеспечивает повышение равномерности распределения карбамида в объеме абразивной массы при производстве высо- 1:опористого абразивного инструмента.

При обработке карбамида водой поверхностный слой гранул карбамида размягчается и приобретает клейкое состояние. Наносимьй на клейкую поверхность гранул карбамида жидкий бакелит хорошо совмещается с раствором карба- йида в воде, образуя прочное сцепление. Последзтощее покрытие увлажненных гранул карбамида мелкодисперсным веществом высокой плотности приводит к t утяжелению. Покрытые гранулы кар-i амида приобретают шероховатую по- BJepxHpcTb. В результате покрытые гра- карбамида меньше выдавливаются на поверхность абразивной массы. Пе- р1екатывание покрытых гранул карбамида п поверхности абразивной массы также з|атрудняется, В связи с невысокой сто иМостью и доступностью в качестве н кодисперсного вещества высокой плотности применяют пирит.

Распределение покрытого карбамида в абразивной смеси более равномерное, ч|ем непокрытого, и вследствие этого расширяются технологические возмож- н|ости изготовления высокопористого абразивного инструмента, особенно крупногабаритного. Появляется возмож- н&сть изготовления, при необходимое т|н, абразивного инструмента с большим срдержанием пор по сравнению с из- BJBCTHbiM инструментом. За счет более р|авномерного распределения карбамида в абразивной массе сокращается брак

с

ю

15

0 5

оQ д

0

5

и повышается прочность абразивного инструмента, так как исключается возможность появления пустот от скоплений гранул карбамида.

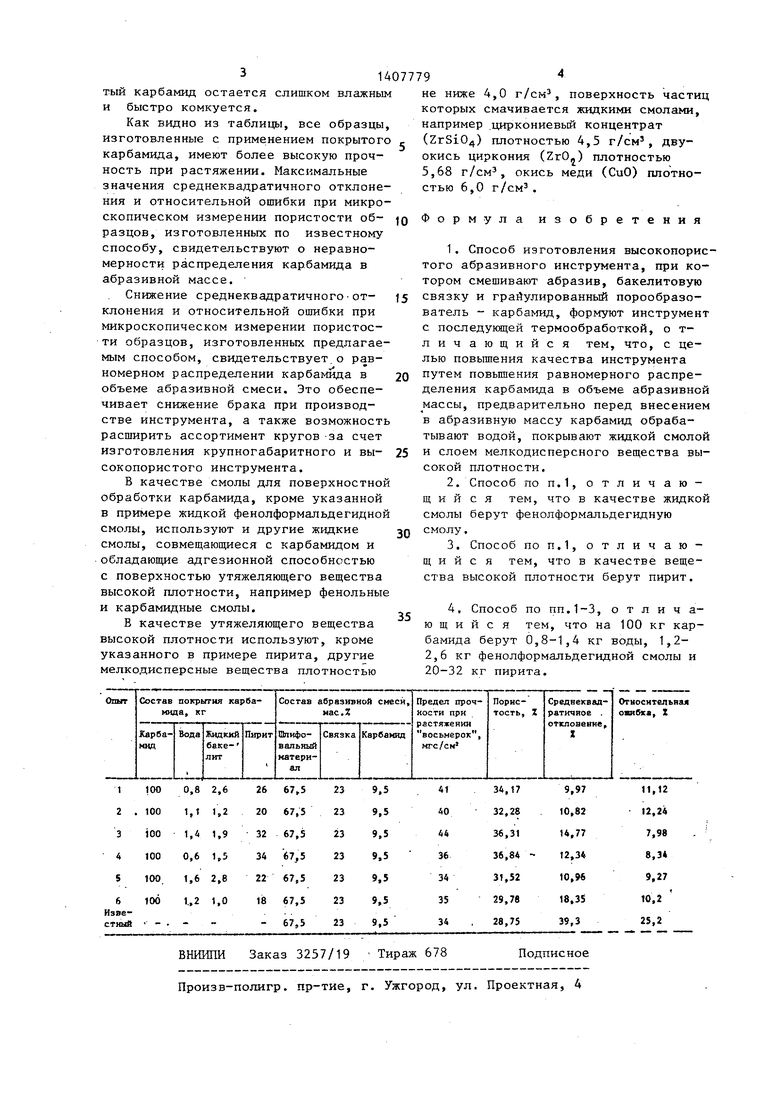

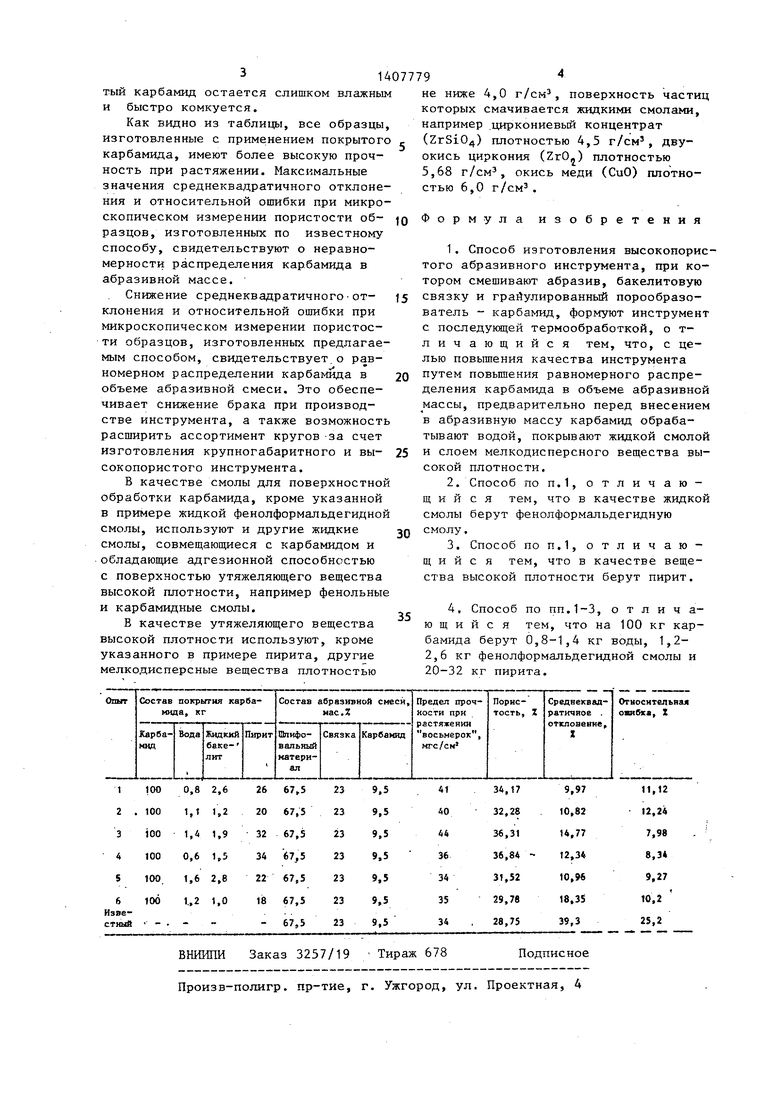

Пример. Карбамид загружают в мешалку планетарного типа, включают вращение мешалки, вносят тонкой струей воду и осуществляют перемешивание в течение 15 мин. На обработанный водой карбамид при постоянном перемешивании тонкой струей наносят жидкий бакелит и перемешивают в течение 3 мин. На увлажненный карбамид вносят пирит и производят смешивание в течение 3 мин. Обработку (покрытие) карбамида проводят различными количествами воды, жидкого бакелита и пирита. Внесение карбамида в абразивную массу проводят в последнюю очередь, т.е. после смешивания всех других компонентов массы, смешивание абразивной массы с покрытием карбамидом проводят в течение 1 мин. Из абразивной массы прессуют образцы восьмерки. Одновременно для сравнения прессуют образцы из абразивной массы, приготовленной по той же рецептуре, но с использованием непокрытого карбамида.

После термической обработки восьмерки подвергаются испытаниям на прочность при растяжении. Критерием оценки равномерности распределения карбамида в объеме абразивной массы служат значения среднеквадратичного отклонения и относительной ошибки при микроскопическом измерении пористости восьмерок.

Свойства высокопористого инструмента даны в таблице.

Увеличение количества воды при обработке карбамида более 1,4 кг на 100 кг карбамида приводит к необходимости значительного увеличения времени смешивания, а уменьшение мелее 0,8 кг - к недостаточности толщины и прочности покрытия. Увеличение количества жидкого бакелита более 2,6 кг на 100 кг карбамида приводит к снижению прочности покрытия, а уменьшение менее 1,2 кг - к недостаточности толщины покрытия и снижению его эффективности. Увеличение количества мелкодисперсного вещества высокой плотности (пирита) более 32,0 кг на 100 кг карбамида приводит к его избытку и остатку в несвязанном состоянии, а уменьшение менее 20,0 кг приводит к его недостаточности - покры

тый карбамид остается слишком влажным и быстро комкуется.

Как видно из таблицы, все образцы изготовленные с применением покрытого карбамида, имеют более высокую прочность при растяжении. Максимальные значения среднеквадратичного отклонения и относительной ошибки при микроскопическом измерении пористости образцов, изготовленных по известному способу, свидетельствуют о неравномерности распределения карбамида в абразивной массе.

. Снижение среднеквадратичного-отклонения и относительной ошибки при микроскопическом измерении пористости образцов, изготовленных предлагаемым способом, свидетельствует,о равномерном распределении карбамида в объеме абразивной смеси. Это обеспечивает снижение брака при производстве инструмента, а также возможность расширить ассортимент кругов-за счет изготовления крупногабаритного и вы- сокопористого инструмента.

В качестве смолы для поверхностной обработки карбамида, кроме указанной в примере жидкой фенолформальдегидной смолы, используют и другие жидкие смолы, совмещающиеся с карбамидом и обладающие адгезионной способностью с поверхностью утяжеляющего вещества высокой плотности, например фенольные и карбамидные смолы.

В качестве утяжеляющего вещества высокой плотности используют, кроме указанного в примере пирита, другие мелкодисперсные вещества плотностью

не ниже 4,0 г/см , поверхность частиц которых смачивается жидкими смолами, например циркониевый концентрат (ZrSiO) плотностью 4,5 г/см , двуокись циркония (ZrOj) плотностью 5,68 г/см , окись меди (СиО) плотностью 6,0 г/см.

Формула изобретения

1.Способ изготовления высокопористого абразивного инструмента, при котором смешивают абразив, бакелитовую связку и грайулированный порообразо- ватель - карбамид, формуют инструмент с последующей термообработкой, о т- личающийся тем, что, с целью повьшения качества инструмента путем повышения равномерного распределения карбамида в объеме абразивной массы, предварительно перед внесением в абразивную массу карбамид обрабатывают водой, покрывают жидкой смолой и слоем мелкодисперсного вещества высокой плотности,

2.Способ ПОП.1, отличаю

щ и и с я тем, что в качестве жидкой смолы берут фенолформальдегидную смолу,

3.Способ ПОП.1, отличающийся тем, что в качестве вещества высокой плотности берут пирит.

4,Способ по ПП.1-3, о т л и ч а- ю щ и и с я тем, что на 100 кг карбамида берут 0,8-1,4 кг воды, 1,2- 2,6 кг фенолформальдегидной смолы и 20-32 кг пирита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокопористого абразивного инструмента | 1987 |

|

SU1423363A1 |

| Абразивная масса | 1983 |

|

SU1134356A1 |

| Способ изготовления высокопористого инструмента | 1980 |

|

SU933430A1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064856C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136480C1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU921839A1 |

| Абразивный инструмент | 2023 |

|

RU2824642C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1449336A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

Изобретение относится к области изготовления а-бразивного инструмента на бакелитовой связке, в частности к изготовлению высокопористого инструмента. Целью изобретения является повышение качества инструмента путем повышения равномерного распределения порообразователя (карбамид) в объеме абразивной массы. Смешивают абразивное зерно, бакелитовую связку и поро- образователь - карбамид. Карбамид перед внесением в абразивную массу предварительно обрабатьюают водой, покрывают жидкой смолой и слоем мелкодисперсного вещества высокой плотности, В качестве жидкой смолы может быть взята фенолформапьдегидная смола, а мелкодисперсного вещества высокой плотности - пирит. На 100 кг . карбамида берут 0,8-1,4 кг воды, 1,2- 2,6 кг фенолформальдегидной смолы и 20-32 кг пирита. 3 з.п. ф-лы, 1 табл. с (Л

| Способ изготовления высокопористого инструмента | 1980 |

|

SU933430A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-06—Подача