Изобретение относится к области производства абразивного инструмента, в частности к составам абразивных масс на органической связке, и может быть использовано для изготовления абразивного инструмента, предназначенного для грубой, чистовой и получистовой обработки металлических поверхностей.

Известна масса для изготовления абразивного инструмента, содержащая абразивное зерно, криолит, пирит, асбест, силикат натрия и бакелитовую связку при следующем соотношении компонентов, вес.%:

Абразивное зерно - 70-80

Криолит - 4-6

Пирит - 4-5

Асбест - 2-3

Силикат натрия - 1-5

Бакелитовая связка - 9-11

(а.с.СССР, N 706236, М.Кл. B 24 D 3/22, заявл. 13.07.78 г.)

Недостатком известной массы является то, что получаемый на ее основе абразивный инструмент имеет низкую эксплуатационную стойкость, а процесс обработки металлических поверхностей инструментом сопровождается выделением токсичных элементов, вследствие чего ухудшаются условия труда.

Известная абразивная масса в качестве одного из наполнителей содержит криолит (AlF3 • n NaF). Это мелкодисперсное вещество с развитой удельной поверхностью при смешении с остальными компонентами массы вызывает непропорциональное распределение жидкой и твердой составляющих в абразивной массе. При этом часть жидкой органической связки образует с криолитом конгломераты, которые составляют балластные структуры в готовом абразивном инструменте. В результате в известной массе создается дефицит жидкой органической связки. Это является причиной образования дефектов структуры абразивной заготовки, и, как следствие, приводящих к понижению прочности инструмента.

Кроме того, абразивная масса с добавлением криолита обладает повышенным "пылением", "слеживаемостью" и "закомкованностью", что приводит к неравномерной плотности заготовки абразивного круга и, как следствие, к появлению дисбаланса, неравномерной выработке абразивного инструмента, снижению его эксплуатационной стойкости.

В процессе эксплуатации абразивного инструмента в зоне резания при высоких температурах (1200-1300oC) происходит выделение токсичного фтора, что приводит к ухудшению условий труда. Силикат натрия вводятся в известную абразивную массу в жидком виде. Для таких масс свойственна повышенная схватываемость, особенно при работе с ней в условиях температурных изменений окружающей среды (лето-зима).

В результате в полученной массе образуются нерассыпаемые комки, резко снижается технологическая пластичность, сыпучесть массы. Это способствует формированию трещин на поверхности заготовки абразивного круга и, как следствие, снижается эксплуатационная стойкость инструмента.

В основу изобретения поставлена задача усовершенствования состава массы для изготовления абразивного инструмента за счет изменения качественного и количественного состава ингредиентов массы, при котором обеспечивается структура с оптимальным взаимораспределением жидкой и твердой составляющих масс, происходит стабилизация процесса полимеризации бакелитовой связки, снижение образования токсичных элементов, что в совокупности обеспечивает повышение эксплуатационной стойкости абразивного инструмента и улучшение условий труда.

Поставленная задача решается тем, что в известной массе для изготовления абразивного инструмента, содержащей абразивное зерно, пирит, асбест, силикат натрия и бакелитовую связку, согласно изобретению, новым является то, что масса содержит силикат натрия в порошкообразном виде и при следующем соотношении указанных компонентов, вес.%:

Абразивное зерно - 73-90

Пирит - 1-4

Асбест - 2-4

Порошкоoбpaзный силикат натрия - 2-7

Бакелитовая связка - Остальное

Причинно-следственная связь между совокупностью заявляемых существенных признаков и достигаемым техническим результатом заключается в следующем.

Новый качественный и количественный состав абразивной массы обеспечивает оптимальное распределение жидкой и твердой составляющих массы в структуре, стабилизацию процесса полимеризации бакелитовой связки, снижение образования токсичных элементов в процессе производства и эксплуатации абразивного инструмента.

Порошкообразный силикат натрия, обладающий высокими гигроскопическими свойствами, контактируя с жидкой составляющей бакелитовой связки, образует на поверхности абразивных зерен активный щелочной раствор, взаимодействующий с остальными компонентами массы с образованием геля кремниевой кислоты. Образующаяся пленка геля кремниевой кислоты вносит дополнительный клеящий эффект в образовании прочных структурных образований, представляющих собой: абразивное зерно - поверхностная пленка геля кремниевой кислоты - бакелитовая связка - наполнитель.

Такая структура массы отличается повышенной пластичностью, прессуемостью в течение длительного времени и при изменяющихся температурных условиях окружающей среды. Получаемая заготовка имеет высокую прочность, что обеспечивает эксплуатационную стойкость абразивного инструмента. Мелкодисперсные частицы силиката натрия являются катализаторами реакции полимеризации органической бакелитовой связки. В процессе бакелизации в абразивной массе интенсифицируются условия образования высокопрочных фаз, армирующих связку. Абразивная заготовка имеет упорядоченную структуру с равномерной пористостью, что также обеспечивает высокую эксплуатационную стойкость абразивного инструмента.

Кроме того, при эксплуатации абразивного инструмента частицы силиката натрия при высоких температурах разлагаются с поглощением тепла и образованием микропор, что также способствует повышению эксплуатационной стойкости инструмента.

В абразивных массах, в составе которых содержание порошкообразного силиката натрия составляет менее 2%, не обеспечивается достаточная прочность сцепления компонентов. Такая масса характеризуется низкой пластичностью, формируемостью. На полученных заготовках абразивного инструмента образуются трещины, сколы.

При введении в массу более 7% порошкообразного силиката натрия соотношение компонентов обеспечивает получение прочной заготовки абразивного инструмента, однако в процессе эксплуатации его абразивные свойства инструмента снижаются. Снижается самозатачиваемость инструмента, на поверхности обрабатываемых изделий образуются прижоги, трещины.

Получение предлагаемой массы для получения абразивного инструмента производилось следующим образом.

В смесительный агрегат загружают абразивное зерно, например, электрокорунд, а затем пирит. Вращением агрегата перемешивают компоненты в течение 1,5-2 мин. Затем в смесительный агрегат подают часть бакелитовой связки и производят перемешивание смеси в течение времени, достаточного для смачивания твердых компонентов жидким бакелитом.

Затем последовательно засыпают в агрегат мелкодисперсные составляющие массы: остальную часть бакелитовой связки, асбест и порошкообразный силикат натрия.

Силикат натрия представляет собой порошок дисперсностью менее 100 мкм, полученный измельчением силиката кускового (Na2O • nSiO2), выплавляемый в промышленности по ГОСТу 13079-81.

Все компоненты массы перемешивают в течение 5-7 минут до получения однородной сыпучей смеси. Из полученной массы изготавливают различные абразивные инструменты, круги, сенгенты, бруски, головки и другие.

Например, дня получения абразивных кругов полученную массу формуют в цилиндрические пресс-формы. Массу в формах прессуют до заданной высоты, а затем осуществляют термообработку массы в туннельном бакелизаторе для проведения процесса полимеризации бакелитовой связки при температурах, преимущественно 180-220oC. Полученные абразивные круги, эксплуатационная стойкость которых оценивалась по величине коэффициента шлифования, определяемый по общеизвестной стандартной методике при обработке металлической поверхности.

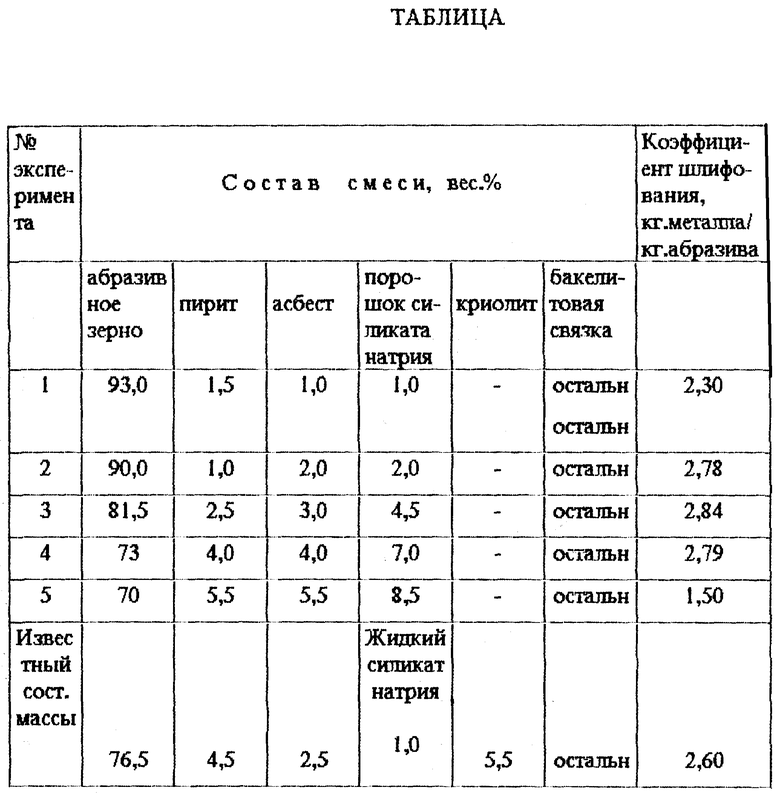

Для проведения сравнительных испытаний были приготовлены три состава абразивной массы, содержащие компоненты в заявляемых пределах и два состава абразивной массы, содержащие компоненты в соотношениях, выходящих за заявляемые пределы и один состав по прототипу. Из массы каждого состава были изготовлены абразивные инструменты - шлифовальные круги и испытаны по вышеуказанной методике на эксплуатационную стойкость.

Результаты испытаний представлены в таблице. Как видно из данных, приведенных в таблице, заявляемое соотношение компонентов в массе является оптимальным (примеры 2, 3, 4) и обеспечивает получение абразивного инструмента с наиболее высоким значением коэффициента шлифования (2,79-2,84 кг металла/кг абразива), что в свою очередь обеспечивает высокую эксплуатационную стойкость инструмента.

Анализируя полученные данные, можно отметить, что эксплуатационная стойкость абразивного инструмента, выполненного из предлагаемой массы, на 12-15% выше эксплуатационной стойкости инструмента на основе известной (по прототипу) абразивной массы.

В процессе эксплуатации инструмента полностью исключается выделение токсичного фтора, снижается уровень запыленности на рабочих местах, что положительно сказывается на улучшении условий труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136481C1 |

| Абразивная масса на бакелитовой связке | 1978 |

|

SU775116A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2419534C1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1685697A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2494853C1 |

Использование: область производства абразивного инструмента, в частности получение абразивных масс на органической основе. Сущность изобретения: масса для изготовления абразивного инструмента содержит абразивное зерно, пирит, асбест, порошкообразный силикат натрия и бакелитовую связку при следующем соотношении компонентов, вес. %: абразивное зерно 73-90; пирит 1-4; асбест 2-4; порошкообразный силикат натрия -2-7; бакелитовая связка остальное. Достигаемый технический результат: повышение эксплуатационной стойкости абразивного инструмента, улучшение условий труда. 1 табл.

Масса для изготовления абразивного инструмента, содержащая абразивное зерно, бакелитовую связку, пирит, асбест и силикат натрия, отличающаяся тем, что масса содержит силикат натрия в порошкообразном виде при следующем соотношении указанных компонентов, вес.%:

Абразивное зерно - 73 - 90

Пирит - 1 - 4

Асбест - 2 - 4

Порошкообразный силикат натрия - 2 - 7

Бакелитовая связка - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивная масса на органической связке | 1978 |

|

SU706236A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абразивная масса для изготовления полировального инструмента | 1979 |

|

SU870103A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Масса для изготовления абра-зиВНОгО иНСТРуМЕНТА | 1979 |

|

SU806390A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления абразивного инструмента | 1976 |

|

SU595138A1 |

Авторы

Даты

1999-09-10—Публикация

1998-03-02—Подача