Изобретение относится к металлургии и касается получения губчатого металла, например железа, никеля, кобальта, в шахтной печи.

Целью изобретения является снижение удельных энергетических затрат и упрощение газовой схемы процесса за счет конверсии природного газа кислород-азотной смесью в слое металлизованного материала.

Цель достигается тем, что в способе получения губчатого металла в шахтной печи, включающем загрузку оксидов металла на колошник шахты печи, восстановление шихты в противотоке с горячими продуктами конверсии природного газа, подачу в печь на конверсию газа с отношением кислорода к углероду (О/C) в пределах 0,98-1,10 при 600-1000оС; восстановительный газ на весь процесс металлизации получают в рабочем пространстве печи, причем отношение объема зоны конверсии печи к объему зоны восстановления составляет 0,04-0,4.

Нагрев кислород-азотной смеси до 960-1485оС и природного газа до 20-400оС проводят раздельно, а их смешивание производят непосредственно перед вводом в шахтную печь.

При проведении поиска по патентной и научной литературе на соответствие критерию "существенные отличия" не было обнаружено решений, содержащих признаки, сходные с отличительными признаками предложения, что позволяет сделать вывод о его соответствии этому критерию.

Суть способа заключается в том, что в нижнюю часть (зону конверсии) шахтной печи для получения губчатого металла одновременно подаются метансодержащий (природный) газ и кислород-азотная смесь (обогащенный или обедненный кислородом воздух). На поступившем из верхней части печи (зоны восстановления) свежевосстановленном губчатом металле происходит конверсия метана кислородом по реакции:

CH4+0,5O2=CO+2H2- Δ Ho (35,6 кДж)

Полученный по этой реакции восстановительный газ используется в верхней зоне печи для металлизации оксидов металла. Таким образом осуществляется полная конверсия метаносодержащего газа и использование его продуктов в одной шахтной печи.

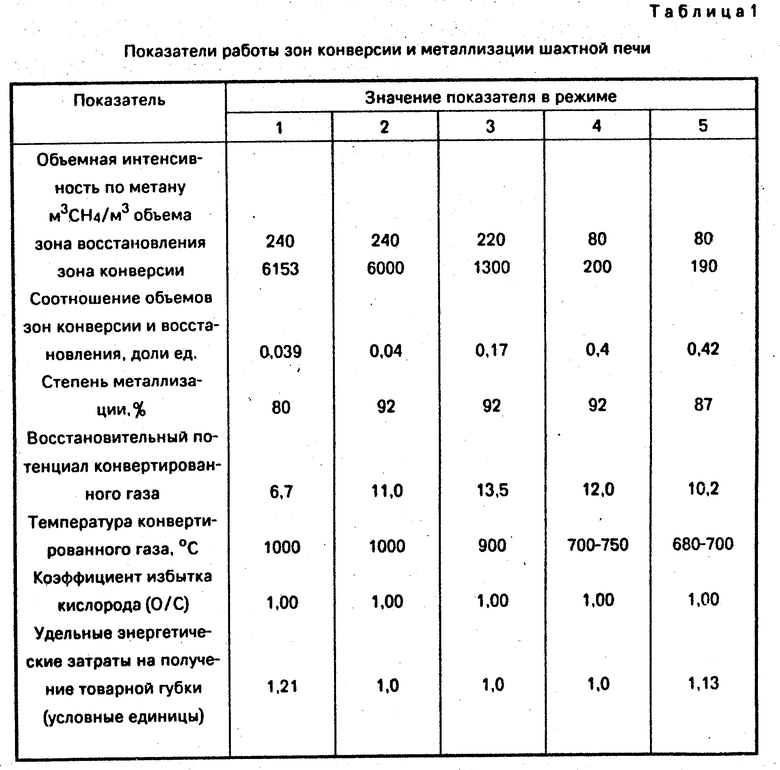

Соотношение объемов зон конверсии и металлизации шахтной печи определяется отношением экспериментально полученных объемных интенсивностей конверсии метана (200-6000 м3СН4/м3 зоны конверсии в 1 ч) и потребления конвертированного газа по метану. Последняя величина в металлургической практике колеблется от 80 м3 CH4/м3 зоны восстановления в 1 ч - для шахтных печей с низкой температурой металлизации (680-700оС) и низким давлением в рабочем пространстве печи - не более 2 бар (например, процесс "Мидрекс"); до 240 м3 CH4/м3 зоны восстановления в 1 ч - для агрегатов работающих при повышенном давлении - до 5 бар и при высоких температурах - до 1000оС (процессы ХИЛ-Ш, НСК).

Результаты эксперимента показывают (табл.1), что при соотношении объема зоны конверсии к объему зоны восстановления более 0,4 (табл.1), и низких температурах, в зоне восстановления не достигается необходимый удельный расход конвертированного газа, что приводит к снижению степени металлизации продукта. При этом удельные энергетические затраты на получение кондиционного продукта возрастают до 1,13 усл.ед. по сравнению с уровнем 1,0 по номинальной технологии (табл.1). При отношении объема зоны конверсии к объему зоны восстановления менее 0,04 (табл.1), резко снижается восстановительный потенциал газа до значения 6,7, что ниже предельно допустимого значения, принятого в мировой практике эксплуатации шахтных печей и равного 10,0. В этом случае конвертированный газ содержит ≈ 13% (отн.) окислительных газов CO2 и H2O и ухудшается кинетика металлизации, снижается конечная степень металлизации. Удельные энергетические затраты на производство товарного продукта увеличиваются до 1,21 усл.единицы.

Учитывая невозможность совместного нагрева компонентов фурменного газа и экспериментально подтвержденную невозможность нагрева природного газа выше температуры 400оС (без сажеобразования) проводят раздельный нагрев кислород-азотной смеси (воздуха) до 960-1485оС и природного газа 20-400оС, причем смешивание компонентов производят непосредственно в газоподводящих устройствах шахтной печи.

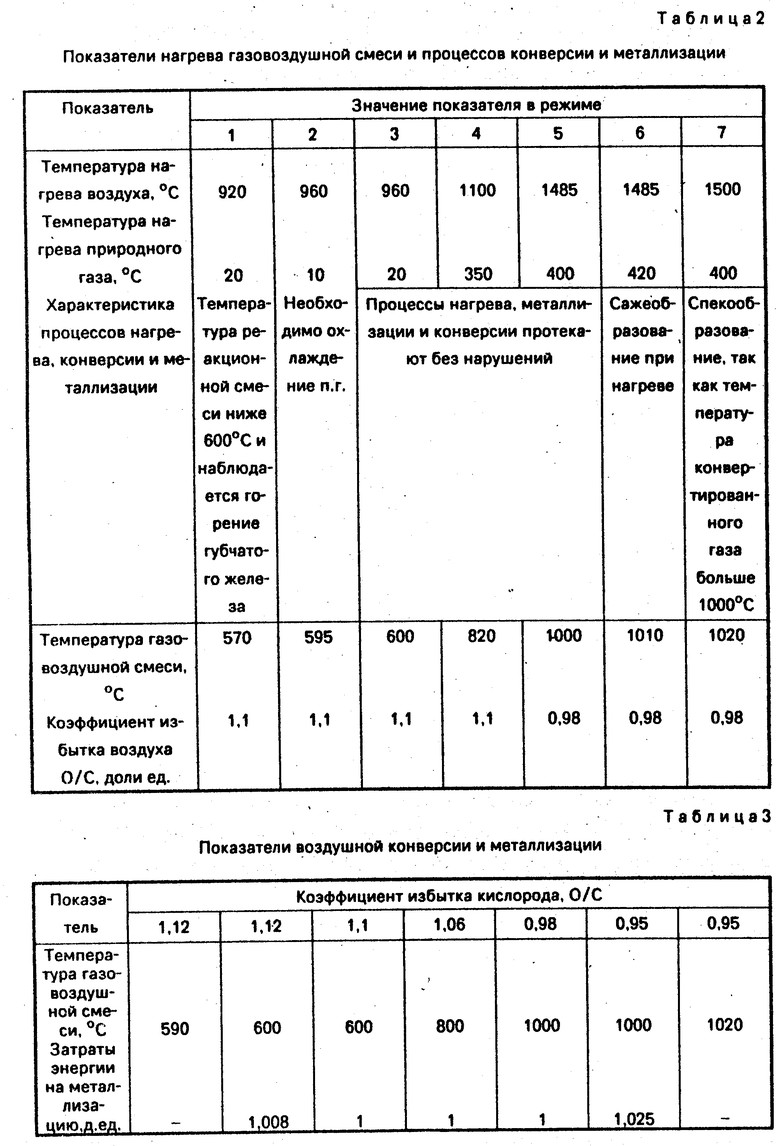

Для получения газовоздушной смеси с температурой в заявленном интервале 600-1000оС воздух нагревали до 960-1485оС.

Процессы нагрева воздуха и природного газа, конверсии реакционной смеси и металлизации протекали нормально, без нарушений технологии (табл.2).

При увеличении температуры воздуха или природного газа выше предельных значений наблюдаются нарушения процесса, выражающиеся в спекообразовании (температура конвертированного газа больше 1000оС) и сажеобразование при нагреве природного газа.

Снижение температуры воздуха или природного газа ниже предельных значений приводит к нарушению технологии, связанное со снижением температуры реакционной смеси ниже 600оС и горением окатышей в зоне конверсии. Кроме того, необходима операция охлаждения газа, которая не заявляется из-за ее технологической неэффективности.

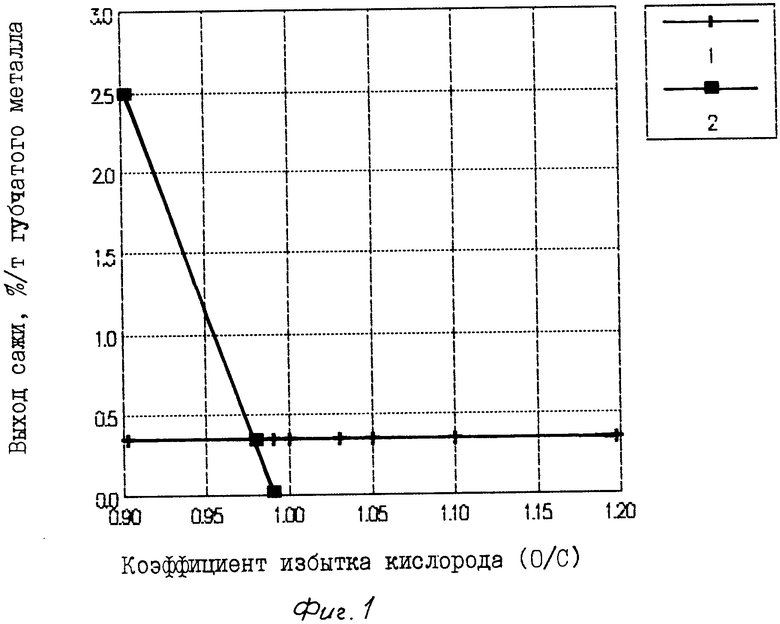

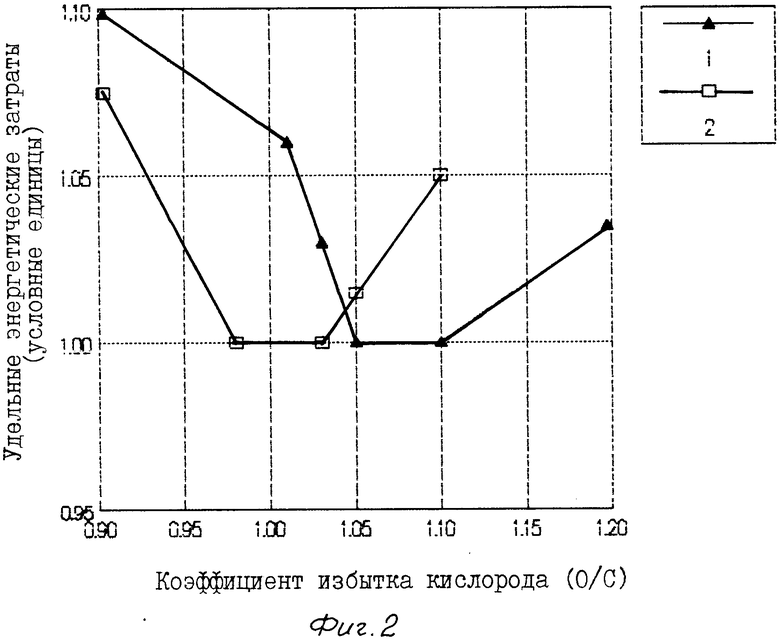

Способ поясняется фиг.1-2.

На фиг. 1 изображено: 1 - предельный уровень сажи, отфильтровываемой губчатым металлом; 2 - выход сажи при температуре газовоздушной смеси 1000оС, как функция O/С.

На фиг.2 показано: 1 - удельные энергетические затраты на процессе при температуре газовоздушной смеси 600оС; 2 - удельные энергетические затраты на процесс при температуре газовоздушной смеси 1000оС.

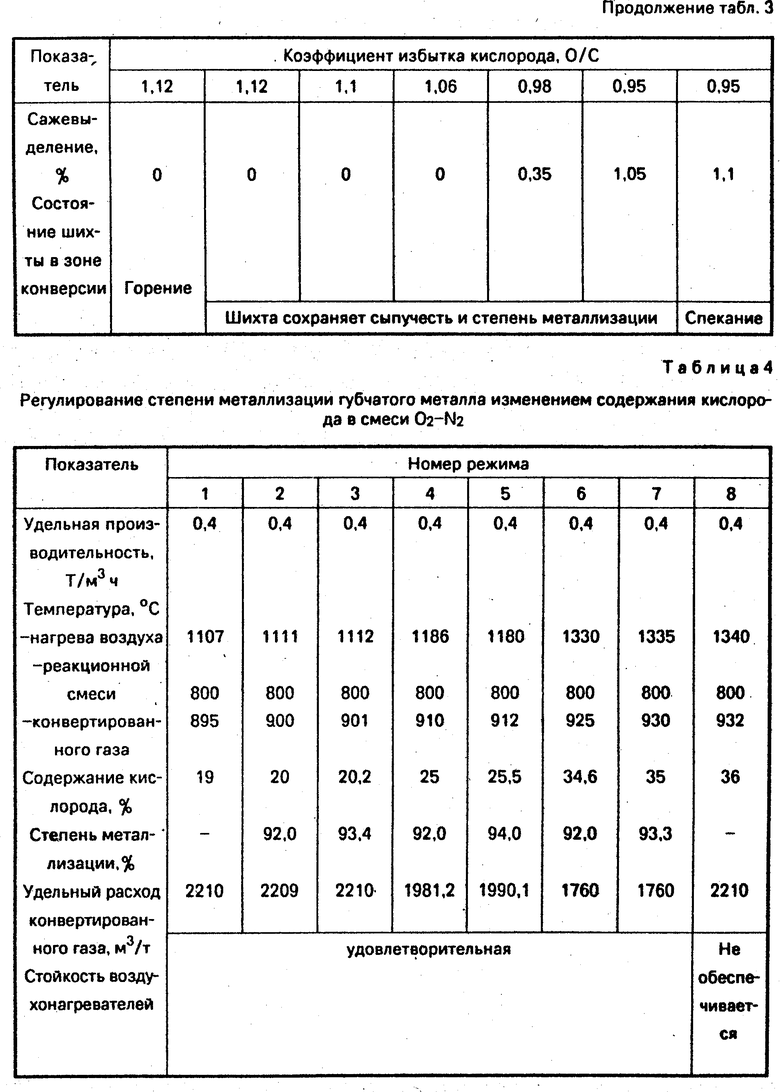

Диапазон пределов отношения атомарных кислорода и углерода в смеси на конверсию определен следующим образом. Нижний предел соотношения О/С относится к температуре нагрева газовоздушной смеси 1000оС и определяется тем, что при более низких значениях наблюдается выпадение сажи в количествах, превышающих экспериментально определенное предельное содержание сажи 0,35% (см.фиг.1, линия 1), которое может быть отфильтровано губчатым металлом. Это приводит к выносу сажи из печи через колошник, снижению восстановительного потенциала и соответствующему повышению удельных энергетических затрат на производство губчатого металла. При увеличении соотношения О/С>0,98 повышается температура конвертированного газа и степень конверсии метана, что стабилизирует его окисленность, поэтому уровень удельных энергетических затрат остается на примерно постоянном уровне до О/С=1,03, выше которого удельные энергетические затраты резко повышаются (фиг.2, табл.3). Верхний предел О/C= 1,1 соответствует температуре вдуваемой газовоздушной смеси 600оС (фиг.2, крив.1), когда процесс протекает в условиях недостатка тепла. Поэтому увеличение температуры конвертированного газа компенсирует ухудшение качества газа до значительно более высоких значений порядка О/C= 1,1. Повышение соотношения О/С до уровня более 1,1 приводит к повышению удельных энергетических затрат на производство губчатого металла (фиг.2, табл.3).

Нижний предел температуры, вдуваемой в шахтную печь реакционной смеси, содержащей ≈ 15% свободного кислорода, определяет температура возгорания металлизованных окатышей. Экспериментально установлено, что температура возгорания металлизованных окатышей в азоткислородных смесях с содержанием кислорода 21-15% составляет 270-370оС соответственно. В случае замены части азота эквивалентным количеством метана перед торцевой частью фурмы также создается ситуация, когда металлизованное сырье контактирует с газовой смесью, содержащей свободный кислород, так как молекула метана вступает во взаимодействие с кислородом не сразу, а через некоторый период времени, называемый временем индукции.

Экспериментальное исследование процесса воздушной конверсии метана в слое металлизованного сырья показывает, что при температурах метанвоздушной смеси менее 600оС наблюдается возгорание губчатого металла. При более высоких температурах продукты конверсии успевают защитить губчатый металл от окисления (табл.3).

Верхний предел температуры определяется допустимой для шахтного процесса металлизации склонностью продукта металлизации к спеканию. Нормальный сход неофлюсованных окатышей наблюдается на промышленных печах (ОЭМК) при температуре металлизации до 740оС, когда усилие на разрыв одного контакта, определенное в лабораторных условиях составляет 0,5 кг. Поэтому в качестве верхнего предела принята температура газовоздушной смеси 1000оС, которая соответствует температуре конвертированного газа 1080оС и обеспечивает прочность на разрыв для одного контакта ≈ 0,5 кг для наиболее устойчивых против спекания Михайловских офлюсованных окатышей с меловым покрытием.

Увеличение температуры вдуваемого в печь газа выше 1000оС приводит к увеличению прочности спека и нарушениям в сходе шихты, настылеобразованию на стенках шахты (табл.3).

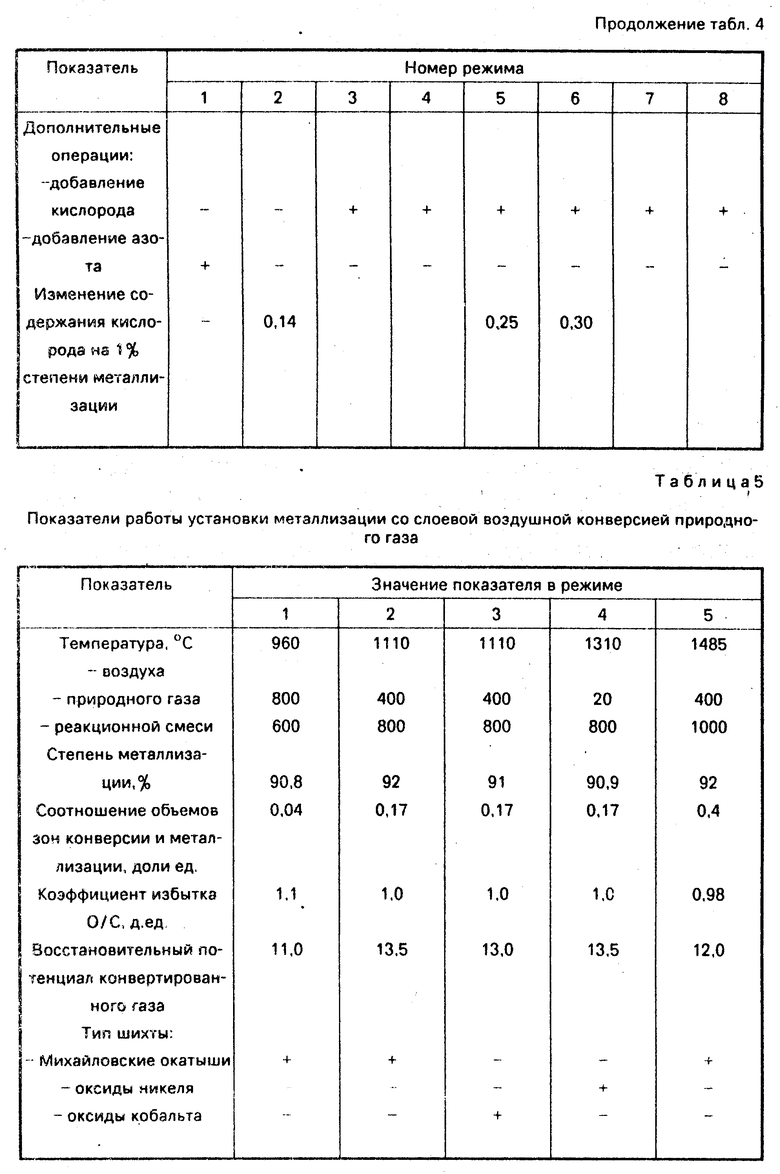

Кроме того, при необходимости повышения степени металлизации годного губчатого металла на 1% увеличивают содержание кислорода на 0,14-0,30% путем добавления технического кислорода в поток воздуха (табл.4). Этой операцией по экспериментальным данным увеличивают работоспособность газа по вюститу на 1%, что эквивалентно увеличению степени металлизации (при постоянной производительности и степени использования восстановительной способности газа). Остальные параметры газа даже при существенном изменении содержания кислорода остаются практически постоянными. Например, увеличение содержания кислорода на 10% вызывает повышение температуры конвертированного газа всего на 10-17оС. При этом нижний предел увеличения содержания кислорода (0,14% ) относится к естественной концентрации кислорода в воздухе 20-21%. Верхний предел относится к содержанию кислорода в азоткислородной смеси 35% (табл. 4). Это значение определено как максимально возможное для нагрева в воздухонагревателях, так как уже при 36% азоткислородная смесь в случае продува действует как автоген и приводит к быстрому разрушению кожуха. Содержание кислорода менее 20% не достижимо без дополнительной операции добавления азота к атмосферному воздуху, которая не заявляется из-за ее неэффективности (повышается удельная энергоемкость процесса металлизации на 0,02 ГДж/т на каждый процент азота).

Операции воздушной конверсии природного газа в слое губчатого металла и восстановление шихты проводят в цилиндрической части шахты последовательно, в направлении, противоположном движению шихтовых материалов между уровнем ввода газа и уровнем засыпи на колошнике печи. Существенным отличием здесь является проведение в рабочем пространстве печи новой технологической операции - воздушной конверсии природного газа в слое металлизованного материала. Воздушная конверсия природного газа с раздельным нагревом реагирующих компонентов является единственным вариантом, позволяющим полностью обеспечить теплом конверсию и провести ее в рабочем пространстве печи. Слабая экзотермичность этого процесса обеспечивает незначительное увеличение 70-290оС температуры конвертированного газа по сравнению с температурой вдуваемого в печь газа.

Другие варианты конверсии (паром, углекислотой) обладают значительным эндотермическим тепловым эффектом, для компенсации которого необходим перегрев вдуваемого в печь газа над температурой конвертированного газа - на 700-1000оС учитывая возможный интервал колебаний температур в фурменной зоне 670-1070оС, реализация этого перегрева не представляется возможной.

Пример осуществления способа.

В качестве исходных материалов для металлизации использованы железорудные сфлюсованные (CaO/SiO2=0,6) окатыши Михайловского ГОКа, окускованные оксиды никеля и кобальта.

Исследования проводили на опытной установке металлизации со слоевой воздушной конверсией. Воздушная конверсия с коэффициентом избытка О/С=0,98; 1,0; 1,1 проводилась в слое металлизованных окатышей в рабочем пространстве печи, причем соотношение объемов зон конверсии и металлизации составило 0,04; 0,17; 0,4 (табл.5). Температура нагрева воздуха составила 960-1485оС, природного газа 20-400оС; смешивание нагретых компонентов производилось непосредственно перед вдуванием в печь, а температура газовоздушной смеси составила 600-1000оС (табл.5).

При температуре газовоздушной смеси (соотношение О/С до 0,98) 1000оС и более наблюдался вынос сажи из печи. (См.фиг.1, табл.2). При увеличении соотношения О/С более 0,98 (tг=1000оС) выноса сажи не было. При температуре газовоздушной смеси 600оС и соотношении О/С до 1,1 увеличение температуры конвертированного газа компенсировало ухудшение качества газа, при О/C более 1,1 такой компенсации не происходило, что привело к повышению удельных энергетических затрат на процесс. Исследования показали, что семейство кривых для температур газовоздушной смеси в пределах 600-1000оС, подобных кривым 1 и 2 (фиг.2), лежит в пространстве, ограниченном последними.

На опытной установке экспериментально показано, что при температуре метановоздушной смеси менее 600оС наблюдается возгорание губчатого металла.

При температуре газовоздушной смеси 600-1000оС продукты конверсии успевают защитить губчатый металл от окисления. При температуре смеси выше 1000оС наблюдались спеки (табл.3) окатышей губчатого металла с величиной на разрыв выше предельной (0,5 кг на один контакт). Нарушался равномерный сход шихты и выгрузка металлизованного продукта.

Изменение степени металлизации производили изменением содержания кислорода в поток воздуха из расчета 0,14-0,3% на 1% степени металлизации (табл.4).

При необходимости повышения степени металлизации товарного губчатого металла (т.е. для регулирования этого показателя) экспериментально определены пределы увеличения содержания кислорода в потоке воздуха (табл.4). Установлено, что на каждый 1,0% увеличения степени металлизации необходимо добавлять кислород в пределах 0,14-0,30%.

Учитывая, что совместный нагрев компонентов фурменного газа невозможен. На физической модели были отработаны режимы раздельного нагрева природного газа и воздуха. Для получения газовоздушной смеси с температурой 600-1000оС воздух нагревали до температуры 960-1485оС, а природный газ до температуры 20-400оС, при этом смешивание компонентов производили непосредственно в газоподводящих устройствах шахтной печи (табл.2). При достижении температуры компонентов выше или ниже предельной наблюдается нарушение процесса (табл. 2), выражающееся в спекообразовании окатышей, высоком сажевыделении.

За базовый объект при расчете ожидаемого экономического эффекта принята технология металлизации в шахтной печи (производительность 400000 т/год) на Орско-Халиловском металлургическом комбинате.

При реконструкции старых доменных цехов с печами малого объема на работу по схеме металлизации со слоевой воздушной конверсией природного газа может быть использовано имеющееся оборудование:

- приемки, хранения, транспорта, дозировки и загрузки железорудного сырья;

- газоочистки и водяного хозяйства;

- оборудования по компрессии и нагреву воздушного дутья;

- мощности по производству кислорода (при наличии);

- энергетические объекты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1655995A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1986 |

|

SU1424344A1 |

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU1790222C |

| Способ восстановления железорудных материалов в шахтной печи | 1986 |

|

SU1407959A1 |

Сущность: способ получения губчатого металла в шахтной печи включает загрузку оксидов металла, таких, как оксида железа, никеля, кобальта на колошник шахты печи и восстановление шихты в противотоке с горячими продуктами конверсии природного газа. Отношение кислорода к углероду [О/С] в подаваемом на конверсию газе поддерживается в пределах 0,98 - 1,10 при температуре газа 600 - 1000°С, восстановительный газ на весь процесс восстановления получают в рабочем пространстве печи, причем отношение объема зоны конверсии печи к объему зоны восстановления составляет 0,04 - 0,4. Нагрев кислород-азотной смеси до 960 - 1485°С и природного газа до 20 - 400°С проводят раздельно, а их смешивание производят непосредственно перед вводом в шахтную печь. 2 ил., 5 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3475160, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1990-10-23—Подача