Изобретение относится к черной металлургии и касается получения губчатого железа с возможностью регулирования содержания углерода независимо от степени металлизации.

Цель изобретения улучшение качества продукта и повышение производительности шахтной печи.

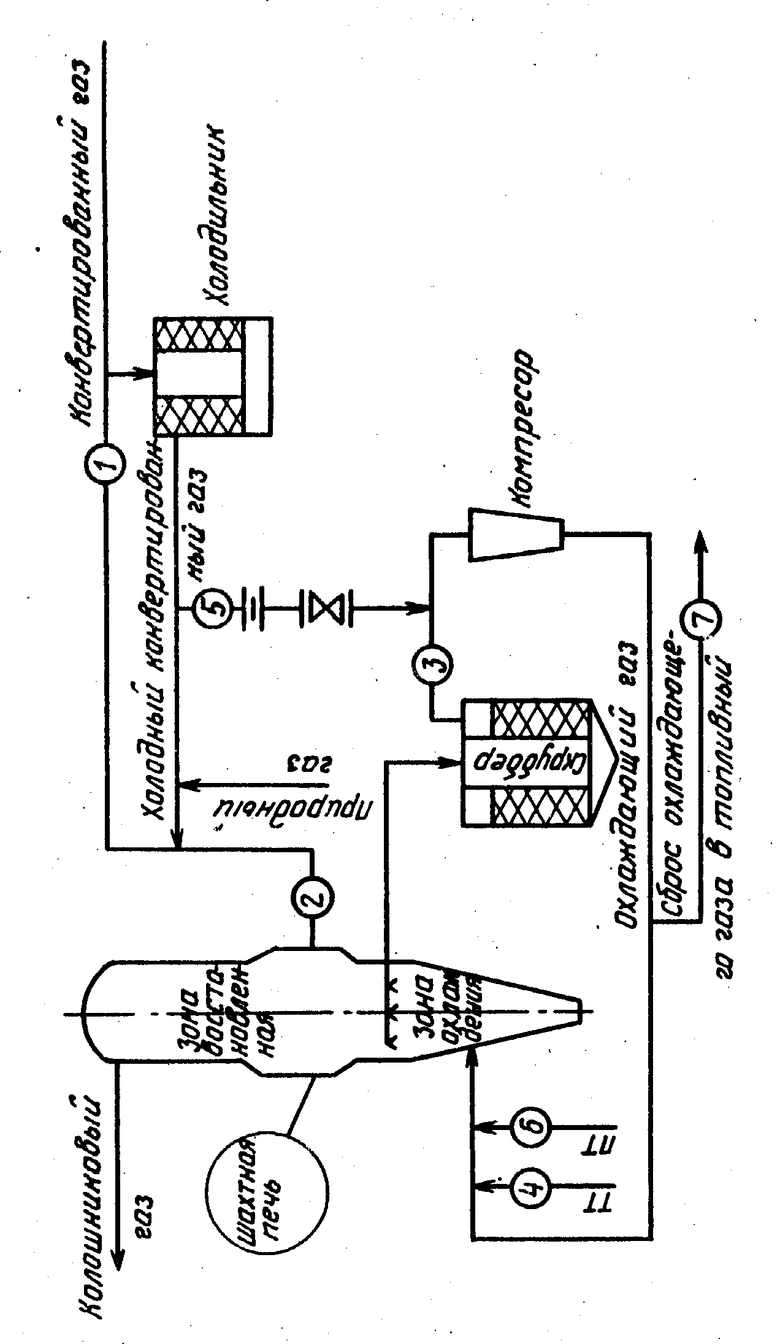

На чертеже представлена аппаратурная схема для осуществления способа.

На схеме изображены система 1 получения и подачи конвертированного газа, шахтная печь 2, система 3 отвода и очистки охлаждающего газа и добавления свежего (внешний оборотный цикл).

В качестве исходных шихтовых материалов для металлизации используют окисленные окатыши фабрики окомкования ОЭМК (ВТИ 129-Ж-08-83). Металлизацию окатышей производят на шахтной печи 2 в противопотоке с горячим 680 - 800oС восстановительным газом с последующим, охлаждением и науглероживанием СО-содержащим газом. Этот газ циркулирует в зоне охлаждения и внешнем оборотном цикле, включающем охлаждение газа с 400 500oC до 20 40oС в скруббере-холодильнике, компремирование и подачу в зоне охлаждения. Для обогащения газовой фазы в зоне охлаждения свежим газом, внешний цикл оборудован газопроводами 4, 5 и 6 для подачи соответственно природного, технологического, холодного конвертированного газов в зону охлаждения и системой 7 охлаждающего газа в топливный газ.

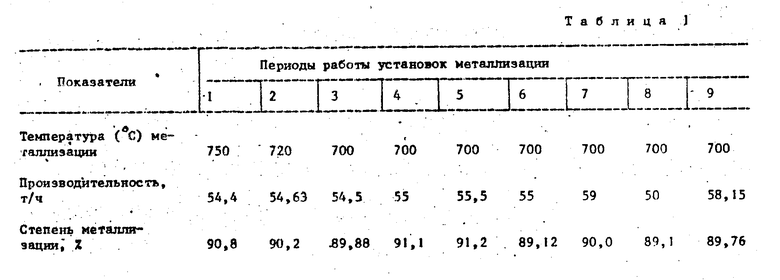

В табл. 1 приведены показатели работы установок металлизации N 1 и N 2 с подачей углеродсодержащих газов в зону охлаждения, а в табл. 2 показатели работы установки металлизации N 1 при различных температурах восстановительного газа.

В качестве источника СО для подачи в зону охлаждения используют технологический газ с содержанием 13,3% СО. Регулированием расхода технологического газа (1170 м3/ч) удельный расход СО поддерживают на уровне 3,93 м3/т. Объем газа, эквивалентный подаваемому, перетекает из зоны охлаждения в зону металлизации через промежуточную зону. При производительности печи 54,4 т/ч содержание углерода было увеличено на 0,207% и парциальный расход СО составил 1,9 м3 /0,1% С (на 0,1% заданного увеличения содержания углерода).

Сбрасывают охлаждающий газ в топливный газ с расходом 2803 м3/ч и подают в зону охлаждения природный газ 500 м3/ч, причем удельный расход СО составляет 9,82 м3/т. При производительности 54,5 т/ч содержание углерода повышают на 0,333% и парциальный расход СО на 0,1% заданного увеличения содержания углерода составляет 2,374 м3/0,1% С. Источником СО в этом случае становится восстановительный газ, перетекающий из зоны восстановления в количестве, эквивалентном сбрасываемому.

Подают холодный конвертированный газ на вход компрессора охлаждающего газа в количестве 6639 м3/ч (см. табл. 2, режим 6) и природный газ 700 м3/ч. Удельный расход СО 39, 63 м3/ч. При производительности шахтной печи 55,0 т/ч содержание углерода изменяют на 0,8 и парциальный расход СО на 0,1% заданного увеличения содержания углерода составляет 5 м3/0,1% С.

Проводят металлизацию окатышей фабрики окомкования на шахтной печи, причем с целью повышения содержания углерода температура восстановительности газа была дополнительно снижена с 800 до 760oС. Производительность печи составляет 54,5 т/ч. Как показывают результаты, приведенные в табл. 2, содержание углерода увеличилось с 0,65 до 0,85% т.е. на 0,1% заданного повышения содержания углерода в губчатом железе, снижение температуры составляет 20oС.

Температуру восстановительного газа при неизменной производительности шахтной печи понижают от 750 до 720oC. с увеличением содержания углерода в губчатом железе на 0,32% т.е. на 0,1% заданного повышения содержания углерода, снижение температуры составляет 9,67oС.

Переходят с режима металлизации с температурой восстановительного газа 700oС на 680oС, причем при неизменной производительности 54,5 т/ч содержание углерода в губчатом железе повышают на 0,22% Понижение температуры восстановительного газа проводят на 9oС на каждые 0,1% заданного увеличения содержания углерода в губчатом железе.

Экспериментально установлено, что расход СО не опускается ниже 1,9м3/т на 0,1% (табл. 2). Такой расход достигают при необходимости увеличения содержания углерода на величину 0,2 0,4% C.

Увеличение содержания углерода на 0,8 1% С требует повышения парциального расхода СО до 35 50 м3/т СО, что соответствует 4 5 м3/т на 0,1%С. Эта величина является предельной, так как попытки дальнейшего увеличения парциального расхода СО являются причиной глубоких расстройств хода шахтной печи и понижения содержания углерода в губчатом железе. Подача СО с парциальным расходом менее 1,9 м3/т на каждые 0,1% увеличения содержания углерода в губчатом железе приводит к получению более низких, чем задано, значений углерода с соответствующими потерями в производстве от получения некондиционного продукта по химическому составу.

Кроме того, на 0,1% увеличения содержания углерода температуру восстановительного газа дополнительно понижают на 9 20oС. Как показывают данные табл. 2 при изменении температуры от 760 до 680oС величина снижения температуры на каждый процент увеличения углерода в губчатом железе составляет 9 10oС. В то же время в интервале температур 760 - 800oС эта величина составляет 20oС/0,1% С.

Понижение температуры восстановительного газа менее чем на 9oС или более чем на 20oС на каждые 0,1% увеличения содержания углерода приводят к занижению или завышению соответственно фактического значения относительно заданного содержания углерода и потерям от производства некондиционного продукта по содержанию углерода.

Таким образом, при температурах восстановительного газа 680 800oC для регулирования содержания углерода в губчатом железе следует понижать температуру восстановительного газа на 9 20oС/0,1% C.

Как показано в табл. 1, 2 разработан технологический режим получения металлизованного сырья с производительностью шахтной печи 55 т/ч без ухудшения качества по содержанию углерода. ТТТ1 ТТТ2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1655995A1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU2016069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| Способ регулирования содержания углерода в металлизованных окатышах | 2024 |

|

RU2840660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU1790222C |

| Способ восстановления железорудных материалов в шахтной печи | 1986 |

|

SU1407959A1 |

| Способ получения металлизованных окатышей | 1988 |

|

SU1581774A1 |

Изобретение относится к металлургии и касается получения губчатого железа с возможностью регулирования содержания углерода независимо от степени металлизации. Цель изобретения - улучшение качества продукта и повышение производительности шахтной печи. Способ осуществляют при восстановлении в шахтной печи подачей оксида углерода в количестве 1,9 - 5,0 м3/т для увеличения содержания углерода на 0,1% или для этого. снижают температуру восстановительного газа на 9 - 20oС. Использование способа повышает производительность печи и повышает точность регулирования процесса науглероживания. 1 з. п. ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения губчатого железа | 1980 |

|

SU963475A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-07-10—Публикация

1986-12-02—Подача