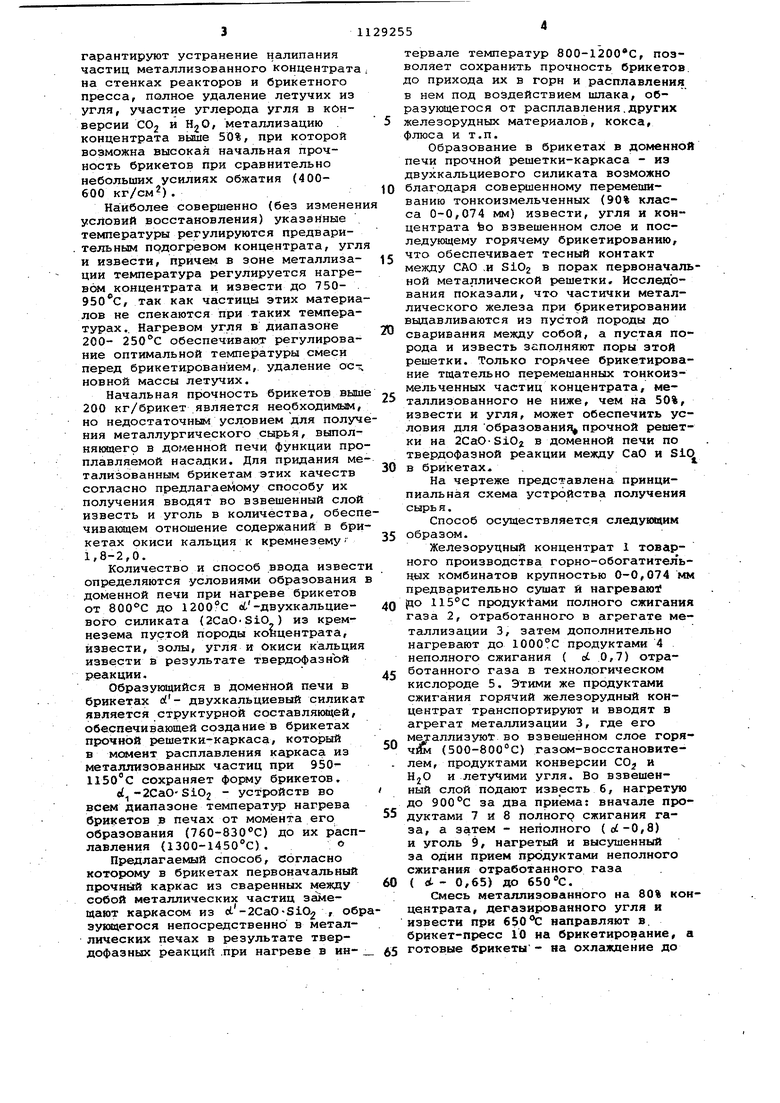

Изобретение относится к черной металлургии и может быть использовано при подготовке металлургического сырья для доменных и ферросплавных печей. Известны различные способы полу чения из железорудного концентрата окускованного сырья для доменных и других металлургических печей: агломерация, окомкование и брикетирование. Качественно подготовленное этими способами сырье имеет высокую начальную прочность (выше 200 кг-ок тыш), содержит окись кальция в коли честве, достаточном для полного флюсования кремнезема пустой породы а в некоторых видах этого сырья дополнительно содержится металлическо железо и углерод l}. Основным недостатком подготов - ленного известными способами сырья для доменных печей-окатышей, агломерата и брикетов - является наличи в нем ингредиентов (окислов железа силикатов и т.п.), которые при наг реве до сравнительно невысокой тем пературы (30Q-900°C) в восстановительной атмосфере шахты доменной п чи изменяют свой объем, растрескиваются и, образовывают жидкие фазы с участием легкоплавких окислов железа и марганца. Снижение механи ческой прочности, оазбухание и разрушение сырья в доменных печах приводит к ухудшению основных техни ко-экономических показателей плавки - производительности печей и удельного расхода кокса. Наиболее близким к предлагаемом по технической сущности и достигае мому результату является способ под готовки сырья к доменной плавке, включающий металлизацию тонкоизмел ченного кондентра та во взвешенном слое газом-востановителем, ввод известь содержащего материала и угля и последующее брикетирование смеси 2 j. Однако прочность и размеры этих брикетов сохраняьтся в восстановительной атмосфере доменной печи только до 900-1000°С, что не позво ляет использовать их в доменных печах в качестве проплавляемой насадки, выполняющей газодинамически функции кокса, так как уже в нижни частях шахты и распаре они сами ра лавляются и стекают в виде чугуна и шлака в горн печи, препятствуя проходу газа в шахту. Массовое производство металлизованных брикетов по известному способу ограничено вследствие нал пания частиц металлического железа на стенках агрегатов металлизации и брикетирования. Развитие процесс налипания определяется температурными условиями, а температура процессов металлизации и брикетиро5 . вания регулируется в известном способе только изменейием расхода и температуры газа-восстановителя. Целью изобретения является сокращение расхода кокса и увеличение производительности доменной печи за счет использования насадки из брикетов сырья. Поставленная цель достигается тем, что согласно способу подготовки сырья к доменной плавке, включающему металлизацию тонкоизмельченного концентрата газом-восстановителем во взвешенном слое, ввод известьсодержащего материала и угля и последуккцее брикетирование смеси, известьсодержащий материал предварительно подогревают до 750-950 С и вводят во взвешенный слой в количестве, обеспечивающем отношение окиси кальция к кремнезему в брикетах 1,8-2,0, а перед брикетированием в смесь вводят предварительно нагретый до 200-250°С уголь . ; По мере совершенствования технологии доменного производства ( повышение нагрева дутья, применение топливных добавок в дутье и металли|3ация шихты) снижается потребность в коксе как теплоносителе, так и восстановителе,, а растет роль кокса как насгодки, по которой стекают в горн жидкие продукты плавки и фильтруется горновой газ. Замена (кокса (хотя бы частичная) проплавляющей насадкой из железорудных материалов снижает расход кокса и одновременно повышает производительность доменных печей. Основными требованиями к такой насадке являются: высокая начальная прочность, сохранение в условиях доменной печи этой прочности и формы вплоть до расплавления при 1200-1300°, однородность размеров и структуры. Наиболее полно этим требованиям могут удовлетворять металлизованные брикеты, изготовленные предлагаемым способом. Получение высокой начальной прочности (более 200 кг/брикет) и однородной структуры в этих брикетах достигается вследствие образования высокоактивных к свариванию между собой металлизованных частиц и сохранения этой активности до брикетирования. Такие активные частицы образуются при металлизации тонкоизмельченных концентратов во взвешенном слое при 750-950°С. При температуре восстановления выше наблюдается образование неактивных карбидов железа, а при меньшей значительно замедляются процессы восстановления железа,конверсии СОг и НаО И удаления летучих из угля. Поддержание указанных температур во взвешенном слое, а также добавки угля и извести во взвешенный слой гарантируют устранение налипания частиц металлизованного концентрата на стенках реакторов и брикетного пресса, полное удаление летучих из угля, участие углерода угля в конверсии COj и HjO, металлизацию . концентрата выше 50%, при которой возможна высокая начальная прочность брикетов при сравнительно небольших усилиях обжатия (400600 кг/см2). Наиболее совершенно (без изменен условий восстановления) указанные температуры регулируются предварительным подогревом концентрата, угл и извести, причем в зоне металлизации температура регулируется нагревом концентрата и извести до 750950 с, так как частицы этих материа лов не спекаются при таких температурах.. Нагревом угля в диапазоне 200- 250°С обеспечивают регулирование оптимальной температуры смеси перед брикетированием, удаление основной массы летучих. Начальная прочность брикетов выш 200 кг/брикет является необходимьам но недостаточным условием для получ ния металлургического сырья, выполняющего в доменной печи функции про плавляемой насадки. Для придания ме тализованным брикетам этих качеств согласно предлагаемому способу их получения вводят во взвешенный слой известь и уголь в количества, обесп чивающем отношение содержаний в бри кетах окиси кальция к кремнезему 1,8-2,0. Количество и способ ввода извест определяются условиями образования доменной печи при нагреве брикетов от до 1200°С ct-двухкальциевого силиката (2CaOSiO ) из кремнеэема пустой породы концентрата, извести, золы, угля и Окиси кальция извести в результате твердофазной реакции. Образующийся в доменной печи в брикетах d- двухкальциевый силикат является структурной составляющей, обеспечивающей создание в брикетах прочной решетки-каркаса/ который в момент расплавления каркаса из металлизованных частиц при 950llSOc сохраняет форму брикетов, d -2CaOS±O2 - устройств во вСем диапазоне температур нагрева брикетов в печах от момента его образования (ТбО-ВЗО С) до их расплавления (1300-1450°С). о Предлагаемый способ, согласно которому в брикетах первоначальный прочный каркас из сваренных между собой металлических частиц замещают каркасом из oi.-2CaO-SiO2 , обр зующегося непосредственно в металлических печах в результате твердофазных реакций .при нагреве в интервале температур 800-1200 С, позволяет сохранить прочность брикетов. до прихода их в горн и расплавления в нем под воздействием шлака, образующегося от расплавления,других железорудных материалов, кокса, флюса и т.п. Образование в брикетах в доменной печи прочной решетки-каркаса - из двухкальциевого силиката возможно благодаря совершенному перемешиванию тонкоизмельченных (90% класса 0-0,074 мм) извести, угля и концентрата teo взвешенном слое и последующему горячему брикетированию, что обеспечивает тесный контакт между САО .и SiOj в порах первоначальной металлической решетки. Исследования показали, что частички металлического железа при брикетировании выдавливаются из пустой породы до сваривания между собой, а пустая порода и известь заполняют поры этой решетки. Только горячее брикетирование тщательно перемешанных тонкоизмельченных частиц концентрата, металлизованного не ниже, чем на 50%, извести и угля, может обеспечить условия для образования( прочной решетки на 2CaO-Si02 в доменной печи по твердофазной реакции между СаО и SiO в брикетах. . На чертеже представлена принципиальная схема устройства получения сырь я. Способ осуществляется следующим образом. Железорудный концентрат 1 товарного производства горно-обогатительчых комбинатов крупностью 0-0,074 мм предварительно сушат и нагреваю {цо пpoдyкtaми полного сжигания газа 2, отработанного в агрегате металлизации 3, затем дополнительно нагревают до 1000°С продуктами 4 неполного сжигания ( ot 0,7) отработанного газа в технологическом кислороде 5. Этими же продуктами сжигания горячий железорудный концентрат транспортируют и вводят в агрегат металлизации 3, где его меуаллизуют во взвешенном слое горячЙ (500-800°С) газсм-восстановителем, продуктами конверсии СО и Н2О и летучими угля. Во взвешенный слой подают известь б, нагретую до 900°С за два приема: вначале продуктами 7 и 8 полногр сжигания газа, а затем - неполного (ot-0,8) и уголь 9, нагретый и высушенный за один прием продуктами неполного сжигания отработанного газа ( fit - 0,65) до . Смесь металлизованного на 80% концентрата, дегазированного угля и извести при 650 направляют в. брикет-пресс 10 на брикетирование, а готовые брикеты- на охлаждение до смесью nepeipeToro пара и хо лодного отработанного газа, затем на склад доменных печей. Отработанный газ 11 из агрегата металлизации после тонкой очистки и компримирования распределяют по горелкам полного и неполного сжига ния и на конверсию. Продукты полно сжигания очищают в устройстве для очистки газа 12 и сбрасывают в ды мовую трубу 13. Пример. Железорудный кон центрат Криворожского СевГОКа (содержание железа общего 65,2, кремнезема 8,54/ оксида кальция 0,50%) с влажностью 8% в количестве (по сухой массе) 967, 5 кг/т брикетов и крупностью 0-0,074 мм, предварительно сушат и нагревают до продуктами полного сжигания газа, отработанного в агрегате металлизации, затем сухой концентрат дополнительно нагревают до 1000°С продуктами неполного сжигания ( d -0,7) отработанного газа в горелке с использованием технологиче кого кислорода. Этими же продуктам сжигания горячий концентрат транспортируется с расходной.концентрацией 25 кг концентрата на 1 кг газа в агрегат металлизации, где его металлизируют на 80% во взвешенном слое нагретым до 700°С газом-восстановителем, продуктами конверсии COj и HjO и летучими угля. Во взвешенный слой подается известь состава, % s СаО 85,0;SiO . 2,0; 3,0 и COj 8,О - в количестве 190 кг на 1 сухого концентрата крупностью 0-0, 074 мм. Известь нагрета до 750°С за два приема: в начале нагрева при обжиг известняка продуктами полного сжигания отработанного газа, а затем неполного ( d 0,7). Известь вноси ся во взвешенный слой газом теплоносителем, которым она нагревалась на втором этапе. Смесь металлизованного концентрата с известью подают в третью ступень металлизации, где происходит охлаждение этой смеси до 650°С углем, предварительно высушенным и подогретым до . Подогрев угля осуществляют отработанным газом в сушилке. Уголь имеет следующий состав, %: С 84,85; Н 3,42; О- 0,156; N 1,54; 182; , SiOj 3,16; СаО 0,17. Количество угля 91 кг на 1 кг сухого концентрата, крупность 0-0,2м Уголь, нагретый в третьей ступени реактора металлизации до 650°С, де газируется с выделением летучих, которые принимают участие в восста новлении концентрата, а также в ко версии СО2 и HjO по реакциям: СпН„+ пСО 2пСО .+ 0,5тН2, пН2О пСО + (0,5m+n) Н, COj + + . Смесь концентрата, извести и дегазированного угля при 450°С поступает в брикетный пресс. Снижение температуры смеси с 650С до 450С объясняется внешними потерями тепла при ее транспортировке. Горячие брнкеты охлаждают до 120°С смесью перегретого пара и холодного отработанного газа, затем направляют либо на склад, либо в доменный цех. Брикеты состава, %: Ре„5 63,2; 50,6; FeO 16,2; СаО 16,1; Si02.8,9; С 7,0; S 0,113загружают в доменную печь. При нагреве брикетов в доменной печи до 950-1100°С в них интенсивно проходят процессы довосстановления FeO и науглероживание железа за счет углерода брикетов. Затем науглероженное металлическое железо нач;.нает плавиться к вытекать из брикетов, в которых к моменту нагрева их до температуры плавления науглероженного железа (1130-1200°С) образуется прочная решетка из двухкальциевого силиката, в которую входит вся основная пустая порода (СаО, SiO , , брикетов. Брикеты, сохраняя форму и прочность вплоть до прихода в горн (1300-1400°С), служат проплавляемой насадкой в нижней части шахты, в распаре и в заплечиках. В горне двухг альциевый силикат размывается кремнеземом волы кокса, агломерата, оксидами марганца и щелочами и переходит в конечный доменный шлак. Проплавка этих брикетов в доменной печи в количестве 600 к.г/т чугуна совместно с агломератом, офлюсованным до отношения СаО: Ог 0,9 - 1,0, при вдувании в горн пылеугольного топлива в количестве 250 кг/т чупруна позволит сократить расход кокса на 340 кг/т чугуна, исключить применение в доменной-печи природного газа (135 MVT чугуна) и кислорода (140 MVT чугуна). Освободившееся количество природного газа и кислорода достаточно для получения требуемого количества металлизованных брикетов. Производительность доменной печи повышается в 2,6 раза: PI З. 2,50-27f,3-6,32 Р ЭСф Vj. г,46-246,4-14,32 где Р и удельная производительность доменной печи до и после применения предлагаемого сырья, ч и 3 - интенсивность плавки по., фурменному ra3y,MVMHH/M полезного объема печи; С и Сф - расход углерода кокса, сжигаемого перед фурмайи кг/т чугуна; V и V - выход фурменного газа, С. Кроме того, дополнительный эффект может быть получен в результате увеличения расхода угля, вдуваемого через фурмы в горн, до 250 кг. При работе доменной печи в обычных шихтовых условиях с расходом кокса 470-520 кг/т чугуна наибольший расход угля составляет 60-85 кг/т чугуна. При таком расходе угля экономия кокса может быть получена не более 60-90 кг/т чугуна. : П р и м е р 2. Концентрат обжигмагнитного обогащения лисаковской руды ( содержание железа общего 57,4 кремнезема 7,44, оксида кальция-0,8% в количестве 879 кг/т и крупностью 0-0,074 мм.сушат и нагревают по технической схеме, принятой в примере 1 Металлизацию концентрата проводят до 50% в устройствах, аналогичных описанным в примере 1. Во взвешенный слой подают обоженную известь указанного выше состава, нагретую до 950°С, в количестве 160 кг/т брикетов. Благодаря.меньшей СКЛОННОСТИк слипанию у концентратов лисаковской руды, чем у криворожских средняя температура во взвешенном слое достигает 950с. Такая температура металлизации обеспечивает разло ение гидратов и сложных железосодеращих соединений с AljOj, СаО. Для охлаждения и науглероживания меси вносится уголь в количестве 113 кг/т брикетов, подогретый до 200°С. Уголь Бачатского месторождения (Кузбасс) имеет следующий состав, %t зола , сера -о,4,влага Wp 11,0. Смесь металлизованного концентрата, извести и угля,дегазированного hpH TeNmepaType , подают на брикетирование, затем на,охлаждение. Состав брикетов, %; Рврвщ 52,2; 26,1; FeO 33,5; М%О 1,1 СаО 16,0; А15Оэ6,1; SiO, 8,0; С 8,0; Р ti,8; S 0,04. Эти брикеты пригодны для выплавка фосфористого чугуна. Дополнительный эффект от подготовки руд Лисаковского месторождения предлагаемым способом, также как и в примере 1, обеспечивается благодаря повышению производительности доменной печи при применении брикетов, полученных предлагаемым способом, на 80% и снижению расхода кокса на 170 кг/т чугуна. Применение изобретения позволяет повысить производительность доменных печей до 3 , снизить расход кокса до 100 кг/т чугуна при расходе металлизованных брикетов 600 кг/т чугуна, снизить стоимость подготовки сырья и капитальных вложений, заменить кокс и природный газ недефицитными газовыми углями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ДОМЕННОЙ ПЛАВКЕ, включающий металлизацию тонкоизмельченного концентрата газом-восстановителем во взвешенном слое,ввод известьсодержащего материала и угля и последующее брикетирование смеси, о т л и чающийся тем, что, с целью сокращения расхода кокса и повышения производительности доменной печи за счет использования насадки из брикетов сырья,.известьсодер жащий материал пред рительно подогревают до 750-950° и вводят во взвешенный слой в количестве, обеспечивакядем отношение окиси-кальция к кремнезему в брикетах 1,8-2,0, а перед брикетированием в смесь вводят предварительно нагретый до § 200-250°С уголь.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подготовка сырых материалов к доменной плавке | |||

| Донецк, Донбасс, 1974, с.6-8, с.41-60 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выгрузки сыпучих материалов (его варианты) | 1983 |

|

SU1114456A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-12-15—Публикация

1982-05-18—Подача