Лодрешетный

2 J6

ел

НаЗрешвтныи

Изобретение относится к технике разделения сынучих материалов но крупности, рассева влажных сыпучих материалов, трудно поддакмцихся грохочению, и может быть использовано в угольной, рудмой, металлургической, строительной и других отраслях промышленности.

Цель изобретения - повышение надежности работы грохота за счет снижения динамических нагрузок на его опоры.

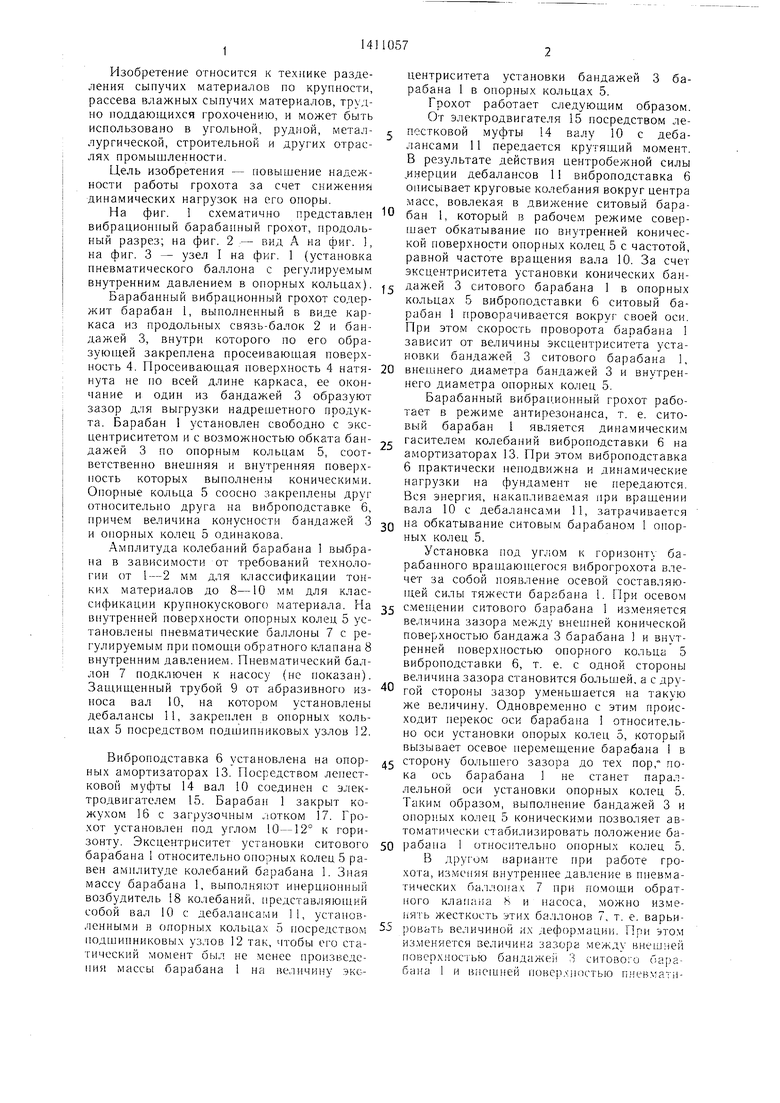

На фиг. 1 схематично представлен вибрационный барабанный грохот, продольный разрез; на фиг. 2 - вид А на фиг. 1, на фиг. 3 - узел I на фиг. 1 (установка пневматического баллона с регулируемым внутренним давлением в опорных кольцах). Барабанный вибрационный грохот содержит барабан 1, выполненный в виде каркаса из продольных связь-балок 2 и бандажей 3, внутри которого по его образующей закреплена просеивающая поверхность 4. Просеивающая поверхность 4 натянута не но всей длине каркаса, ее окончание и один из бандажей 3 образуют зазор для выгрузки надрещетного продукта. Ёарабан 1 установлен свободно с эксцентриситетом и с возможностью обката бандажей 3 по опорным кольцам 5, соответственно внешняя и внутренняя поверхность которых выполнены коническими. Опорные кольца 5 соосно закреплены друг относительно друга на виброподставке 6, причем величина конусности бандажей 3 и опорных колец 5 одинакова.

Амплитуда колебаний барабана 1 выбрана в зависимости от требований технологии от 1-2 мм для классификации тонких материалов до 8-10 мм для классификации крупнокускового материала. На внутренней поверхности опорных колец 5 установлены пневматические баллоны 7 с регулируемым при помощи обратного клапана 8 внутренним давлением. Пневматический баллон 7 подключен к насосу (не показан). Защищенный трубой 9 от абразивного износа вал 10, на котором установлены дебалансы 11, закреплен в опорных кольцах 5 посредством подшипниковых узлов 12.

Виброподставка 6 установлена на опорных амортизаторах 13. Посредством лепестковой муфты 14 вал 10 соединен с электродвигателем 15. Барабан 1 закрыт кожухом 16 с загрузочным лотком 17. Грохот установлен под углом 10-12° к горизонту. Эксцентриситет установки ситового барабана 1 относительно опорных колец 5 равен амплитуде колебаний барабана 1. Зная массу барабана 1, выполняют инерционный возбудитель 18 колебаний, представляющий собой вал 10 с дебалапсами 11, установленными в опорных кольцах 5 посредством подшипниковых узлов 12 так, чтобы его статический момент был не менее фои.зведе- ния массы барабана 1 на величину эксцентриситета установки бандажей 3 барабана 1 в опорных кольцах 5.

Грохот работает следующим образом. От электродвигателя 15 посредством ле пестковой муфты 14 валу 10 с деба- лансами 11 передается крутящий момент. В результате действия центробежной силы инерции дебалансов 11 виброподставка 6 описывает круговые колебания вокруг центра масс, вовлекая в движение ситовый барабан 1, который в рабочем режиме совершает обкатывание по внутренней конической поверхности опорных колец 5 с частотой, равной частоте вращения вала 10. За счет эксцентриситета установки конических бан«j дажей 3 ситового барабана 1 в опорных кольцах 5 виброподставки 6 ситовый барабан 1 г роворачивается вокруг своей оси. При этом скорость проворота барабана 1 зависит от величины эксцентриситета установки бандажей 3 ситового барабана 1,

0 внешнего диаметра бандажей 3 и внутреннего диаметра опорных колец 5.

Барабанный вибран.ионный грохот работает в режиме антирезонанса, т. е. ситовый барабан 1 является динамическим

гасителем колебаний виброподставки 6 на амортизаторах 13. При этом виброподставка 6 практически неподвижна и динамические нагрузки на фундамент не передаются. Вся энергия, накапливаемая при вращении вала 10 с дебалансами 11, затрачивается

Q на обкатывание ситовым барабаном 1 опорных колец 5.

Установка под углом к горизонт ба- рабапного врапдаюн),егося виброгрохота влечет за собой появление осевой составляющей силы тяжести барабана 1. При осевом

5 смещении ситового барабана 1 изменяется величина зазора между внешней конической поверхностью бандажа 3 барабана 1 и внутренней поверхностью опорного кольца 5 виброподставки 6, т. е. с одной стороны величина зазора становится большей, а с дру гой стороны зазор уменьшается на такую же величину. Одновременно с этим происходит пе)екос оси барабана 1 относительно оси установки опорых колец 5, который вызывает осевое перемещение барабана 1 в

5 сторону больщего зазора до тех пор, пока ось барабана 1 не станет параллельной оси установки опорных колец 5. Таким образом, выполнение бандажей 3 и onopiu ix колец 5 коническими позволяет автоматически стабилизировать положение ба0 рабапа 1 относительно опорных колец 5. В другом варианте при работе грохота, изменяя внутреннее давление в пневматических бал.. 101 ах 7 при помощи обратного кланаь а 8 и насоса, можно изме- жесткость этих бал. юнов 7, т. е. варьи5 роват.ь величиной их деформации. При этом изменяется величина зазора между внешней поверхностью бандажей 3 ситового бара 1 и внещней гювер.уцостью П1 ев атиW

14

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для промывки и обезвоживания глинистых материалов | 1987 |

|

SU1489833A1 |

| Барабанный вибрационный грохот | 1990 |

|

SU1747194A1 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ | 1973 |

|

SU360980A1 |

| Вибросито | 1981 |

|

SU997840A1 |

| Барабанный вибрационный грохот | 1979 |

|

SU816570A1 |

| ВОЛНОВОЙ ПЛАНЕТАРНО-ФРИКЦИОННЫЙ РЕДУКТОР | 2002 |

|

RU2229644C2 |

| ВИБРОСИТО | 2023 |

|

RU2814446C1 |

| СПОСОБ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА И УСТРОЙСТВО ДЛЯ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА | 2004 |

|

RU2279317C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ НЕГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА В ВИБРАЦИОННЫХ СЕПАРИРУЮЩИХ МАШИНАХ | 2012 |

|

RU2528271C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ, СПОСОБ ПРЕОБРАЗОВАНИЯ НАПРАВЛЕННЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ В ОДНОНАПРАВЛЕННОЕ ПРЕРЫВИСТОЕ ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ, СПОСОБ УПРАВЛЯЕМОГО ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА В ЗАДАННОМ НАПРАВЛЕНИИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТИХ СПОСОБОВ | 2004 |

|

RU2280513C2 |

Изобретение относится к технике разделения сыпучих материалов по крупности, рассева влажных сыпучих материалов и м. б. использовано в угольной, рудной, металлургической, строительной и др. отраслях. Цель - повышение надежности работы грохота за счет снижения динамических нагрузок на его опоры. Внутри барабана 1, выполненного в виде каркаса из продольных связь-балок 2 и бандажей (Б) 3, по его образующей установлена просеивающая поверхность 4 с зазором для выгрузки надрешетного продукта. Барабан 1 установлен в опорных кольцах (К) 5с эксцентриситетом с возможностью обкатывания Б 3 по К 5, соответственно внешняя и внутренняя поверхность которых выполнены коническими. К 5 закреплены соосно на виброподставке (ВП). Величина углов конусности Б 3 и К 5 одинакова. На внутренней поверхности К 5 установлены пневматические баллоны 7. Статический момент инерционного возбудителя 18 колебаний, состоящего из вала 10 и дебалансов И, установленных в К 5, не меньше произведения массы барабана 1 на величину эксцентриситета установки Б 3. При врапхе- нии вала 10 возбудителя 18 ВП описывает круговые колебания, вовлекая в движение барабан 1. Последний окатывает К 5 и поворачивается вокруг своей оси, гася при этом колебания ВП. 1 з. п. ф-лы, 3 ил. & (Л

(fjuaZ

фигЗ

5

| Грохот-измельчитель | 1978 |

|

SU784948A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Барабанный вибрационный грохот | 1979 |

|

SU816570A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-07-23—Публикация

1986-07-14—Подача