со

&9 СО

Изобретение относится к конструк- 1Й€ям агрегАтов для прокаливания угле- Р; ДНОГО материала и может быть исполь з|овано на предприятиях цветной металлургии, где сосредоточено, в основном, производство -электродов, других глеграЛитовых изделий, а также на гредприятиях цветной металлургии и жмической промышленности, связанных С: подготовкой углеродного материала i: обжигу,

I Цель изобретения - повьшение про- 1|1зводительности и качества готового 1|1родукта.

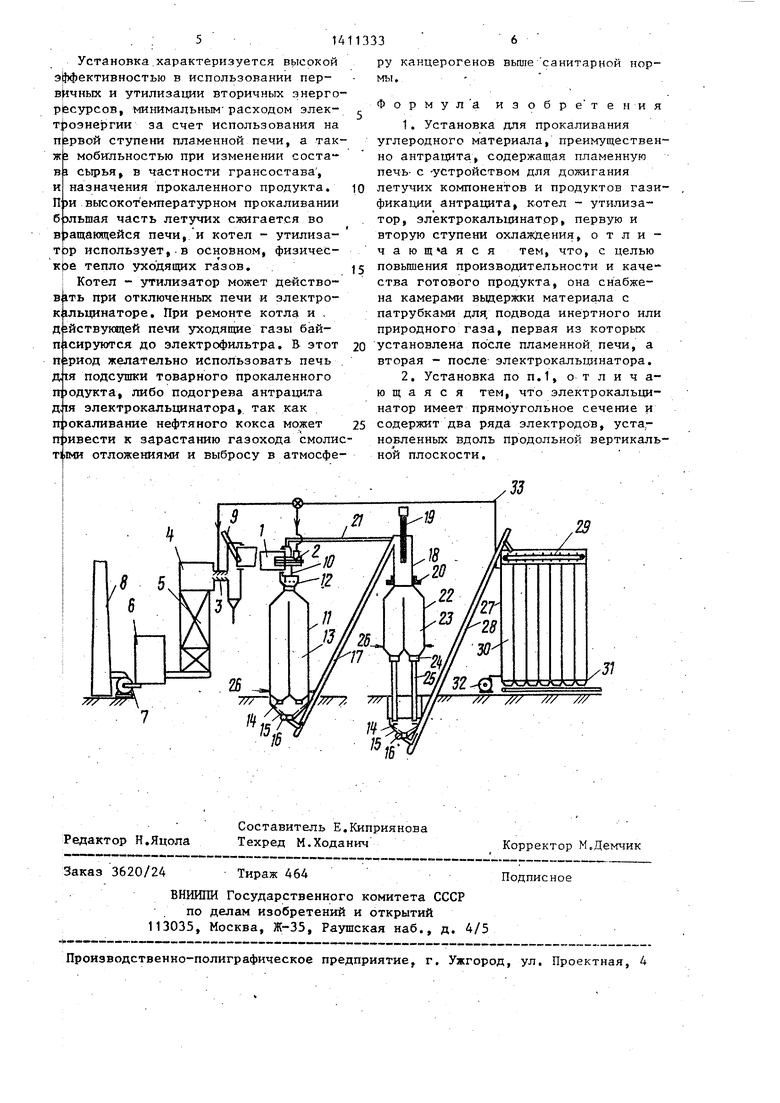

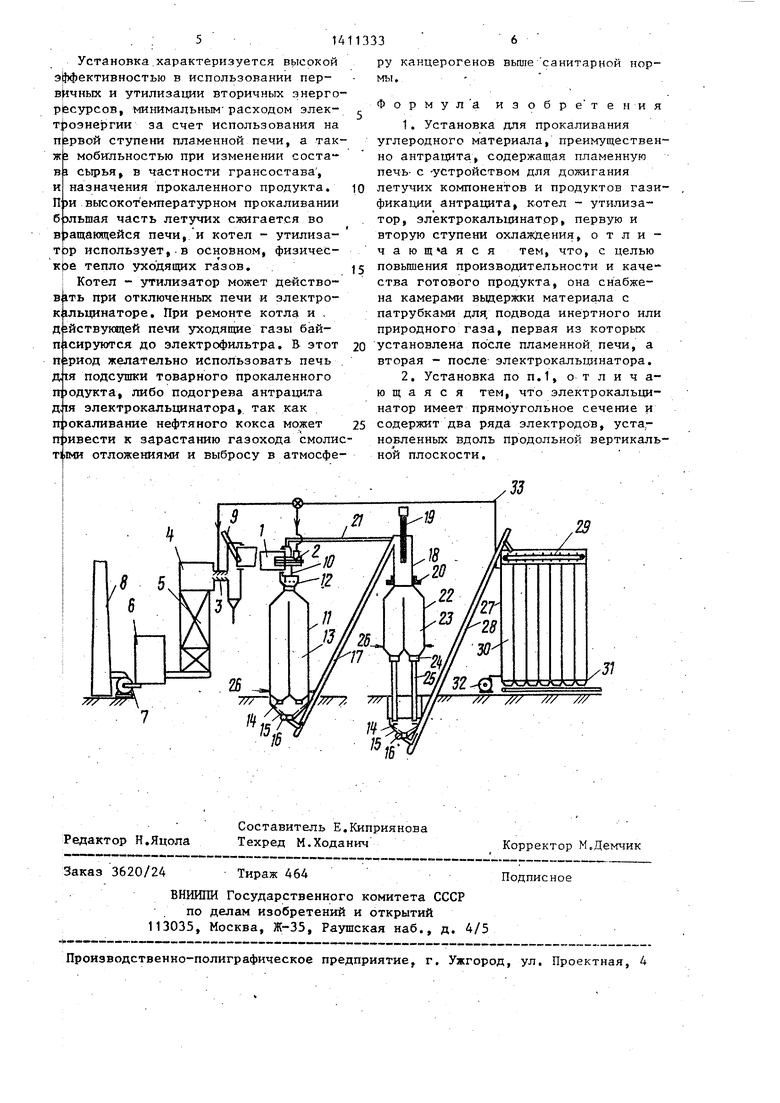

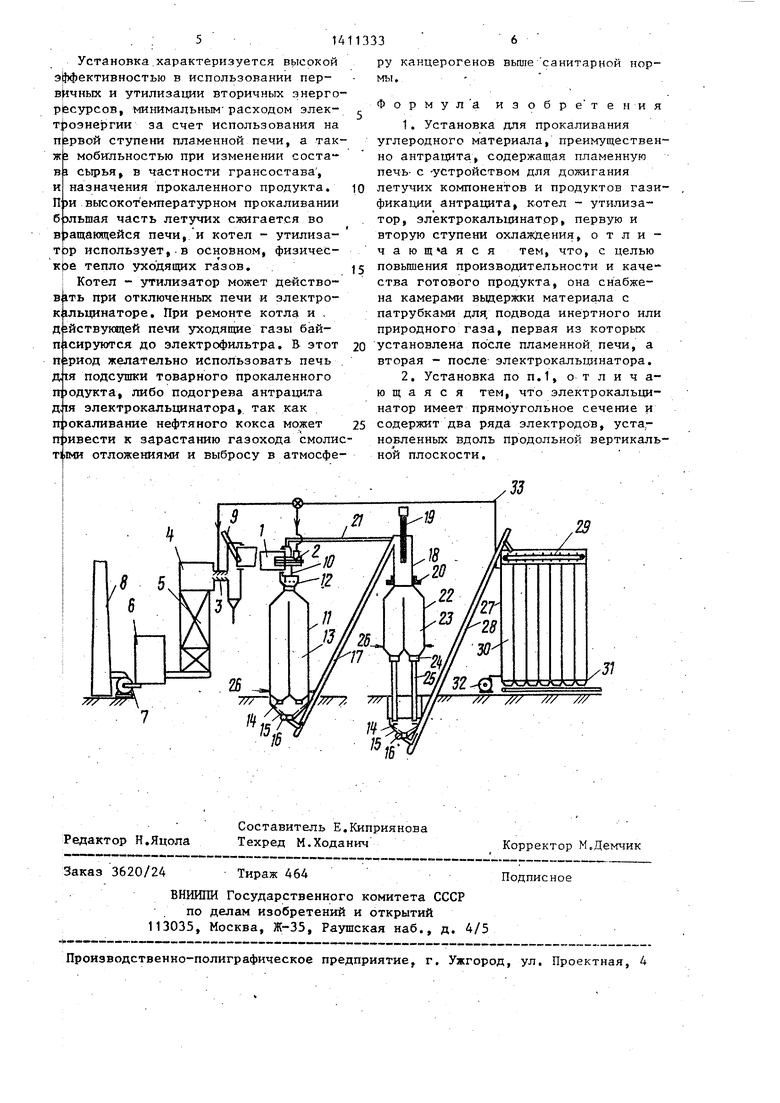

I На чертеже схематически изображена предлагаемая установка.

Установка для прокаливания угле :)одного материала содержит на первой ;тупени нагрева прокалочную печь 1 : устройствами 2 и 3 для дожигания петучих компонентов в самой ПРЧИ, а также дожигания уходящих газов за печью, котел - утилизатор (радиационная часть 4 и конвективная часть 5) систему тонкой очистки газов (элек- трофильтр 6, дымосос 7 и труба 8) . Для {загрузки и выгрузки материала из печи служат течки 9 и 10 соответст- венно. Для удаления крупных инородных предметов перед камерой 11 выдерж ки первой ступени нагрева между разгрузочной течкой 10 и входным патрубком камеры 11 вьщержки установлен бункер с сепарахдюнной решеткой 12, Камера 11 выдержки секционирована в горизонтальном на отсеки 13 с индивидуальной разгрузкой материа- ла, для чего служат разгрузочные устройства 14, грохот 15 и трубы 16 отсоса мелкой фрактщи.

Узел 17 перегрузки материала из камеры 11 в электрокальцинатор 18 вьшолнен в виде крутонаклонного транс портера по типу скипового подъемника Электрокальцинатор 18 имеет прямоугольное сечение и снабжен электродами (верхний электрод 19 и нижний электрод 20), установленными попарно в линейный ряд -с возможностью регу - лирования мощности тока изменением высоты верхнего электрода 19. Электро кальцинатор 18 соединен с прокалочной печью и устройством 2 для дожигания летучих системой обводных труб 21 для отвода из него газов. Камера 22 выдержки второй ступени нагрева секционирована по типу первой камеры 11 выдержки(секции 23), Переход из элек0

5

0

0

5

0

5

0

5

трокальцинатора 18 в камеру 22 не имеет пережима слоя материала. Патрубки 24, соединяющие камеру 22 выдержки с охладителем 25 (трубами охлаждения первой ступени), имеют отсекате- ли. Трубы 25 расположены в ряд, снабжены элементами испарительного охлаждения и тепловой изоляцией. Обе камеры 11 и 22 вьщержки имеют патрубки 26 для продувания материала газами - выносителями летучих и сернистых соединений.

Система выгрузки материала разгрузочные устройства 14, грохот 15 и трубы 16 отсоса мелкой фракции из охладителя 25 аналогична системе разгрузки камеры 11. Крупная фракция поступает в доохладитель 27 башенного типа, состоящий из вертикальных шахтных ячеек с охлаждаемыми стенками. Перегрузка материала осуществляется по скиповому подъемнику 28 с разгрузкой наверху башни на горизонтальный распределитель, например скребковьй транспортер 29, подающий материал в шахтные ячейки 30 доохладителя 27. Каждая ячейка 30 имеет индувидуаль- ное разгрузочное устройство 31. Разгрузка проходит на ленточный, транспортер , Стенки ячеек доохладителя 27 сварены из гофрированных листов с образованием овальных вертикальных каналов, В каналы нагнетается венти.- лятором 32 воздух. Для отвода нагре того воздуха служит труба 33,

Установка работает следующим образом.

Сырой материал загружают в пламенную прокалочную печь 1 по течке 9. Печь работает в различных режимах с уровнями температур, зависящими от технологий; сушки товарного продукта, подогрева сырья перед его подачей в томильную камеру и далее в электрокальцинатор, прокаливания без пере-- грузки в электрокальцинатор. В любом случае материал разгружается по течке 10 в отсек для улавливания и удаления крупных инородных предметов, где установлена сепарационная охлаждаемая решетка 12. Уловленные предметы удаляются с решетки 12 через боковой люк (не показан),

Полунагретый материал имеет более высокую температуру по периферии кусков, соответственно периферийная часть кусков получает более глубокую термическую обработку. Различия температуры и степени обработки наблюдаются также для разных фракций полидисперсного материала и для частиц данной фракции, движущихся в печи на различных глубинах слоя. Усреднение параметров материала происходит при длительной его выдержке в камере 11 выдержки, расположенной под решеткой 12. Объем камеры 11 достаточен для заданной выдержки материала. Секционированная загрузка и разгрузка камеры 11 обеспечивают достаточную пнород- ность физико - химических свойств обрабатываемого материала. Теплообмен, осутцествляемьй в период выдержки в основном теплопроводностью, в значительной степени дополняется конвективной составляющей, что достигается подачей в отсеки 13 через патрубки 26 продуктов сгорания или водяного пара.

При разгрузке секции через устройство 14 материал попадает на грохот 15, где отделяется мелкая и пьшевид- ная фракции. Эти фракции отсасывают через трубу 16 и охлаждают в аппарате циклонного типа (не показан). Этот материал либо используется при изготовлении наименее ответственной электродной продукции, либо складируется. Возможно отдельное дополнительное прокаливание его во вращающейся печи после накопления, так как в элек трокальцинатор допускается загрузка материала весьма узкого грансостава с исключением мелких и пьшевидных фракций.

Полунагретый материал в крупных фракциях, задержанных на грохоте 15, перегружается по наклонному подъемнику 17 в камеру нагрева электрокальци- натора 18. Пройдя высокотемпературную обработку, материал переходит вниз в камеру 22 вьщержки второй сту- -пени нагрева, секизионированную по типу камеры 11. Газы, выделяющиеся из материала в электрокальцинаторе, от водятся в печь или в устройство для дожигания летучих через систему 21. -Через секции 23 камеры 22 вы держки целесообразно продувать природный газ (через патрубок 26), в этом случае вьщеленная сажа осаждается в порах материала и повышает его плотность. Из секций 23 через отверстия в поду материал поступает в трубы 25 охлазвдения холодильника первой ступени. Индивидуальные разгрузочные уст

Q 0

5 5

,

0

ройства 1Д труб 25 первой ступени охлаждения могут быть снабжены блокирующим устройством, разрешающим разгрузку материала только после охлаждения в трубе до определенной температуры. Индивидуальные разгрузочные устройства 14 включаются так, чтобы . ции 23 второй камеры 22 выдержки заполнялись и разгружались попеременно. Это исключает различия во времени выдержки для всех частиц в секциях 23. Охлаждение в трубах производят до температуры 400-500 С. Эта температура определяется реакционной способностью материала. Выгруженный полуохлажденный материал уже не выгорает на воздухе.

При разгрузке полуохлажденный материал попадает на грохот 15, пропускающий мелкую фракцию. Ее отсасывают через трубу 16, охлаждают отдельно в аппарате циклонного типа и направляют затем в отдельный бункер. Крупную фракцию охлаждают более Медленно. Окончательное ее охлаждение осуществляют в доохладителе с рекуперацией тепла. Материал через скиповый подъемник 28 поступает наверх доохладителя 27, распределяется по ячейкам скребковым транспортером 29, проваливается в ячейки 30 с индувидуа- льными разгрузочными устройствами 31. В каналы стен ячеек доохладителя 27 нагнетаё тся воздух. Он проходит вначале снизу вверх через каналы разгружаемой ячейки, затем последовательно через каналы всех других ячеек, кон- ча:я той, в которую материал загружается . Нагретый воздух подают в печь на горение топлива, дожигание летучих, а также на дожигающее устройство котла - утилизатора по трубе 33. Целесообразно также использовать для по догрева воздух от аппаратов циклонного типа, охлаждающий мелкие и пыпе видные фракции при разгрузке материала на обеих ступенях нагрева. Остаточная пыль не оседает в вертикальных воздушных каналах доохладителя 27, в то время как горизонтальные каналы могут быть закупорены. Поверхности охлаждения рассчитьшаются так, чтобы избыток запыленного воздуха исключался.

Интенсификация охлаждения за счет избытка воздуха должна проводится отдельно путем нагнетания только свежего воздуха с тем, чтобы сбрасывать его в атмосферу без очистки.

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прокаливания углеродного материала | 1990 |

|

SU1726375A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электрокальцинатор | 1977 |

|

SU654846A1 |

| Бункерная эстакада доменной печи | 1989 |

|

SU1730173A1 |

| Устройство загрузки скипов доменной печи | 1983 |

|

SU1148869A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Конвейерная шихтоподача | 1982 |

|

SU1062263A1 |

| Устройство для дожигания летучих веществ | 1979 |

|

SU877285A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО КОКСА И ГАЗОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 2013 |

|

RU2548088C2 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

Изобретение относится к конструкциям агрегатов для прокаливания углеродного материала, преимущественчо антрацита, и позволяет повысить производительность и качество готового продукта. Установка включает пламенную печь с устройством для дожигания летучих компонентов и продуктов газификации, котел - утилизатор, электро- кальцинатор, две ступени охлаждения, две камеры выдержки материала с патрубками для продувания их инертным или природным газом, первая из которых установлена после пламенной печи, а вторая - после электрокальцинат.ора. 1 з.п,ф-лы, 1 ил. (Л

| Сюняев З.И | |||

| и др.Производство прокаленного нефтяного кокса: Тематический обзор,сер | |||

| Переработка нефти, М., ЦНИИТЭНЕФТЕХИМ, 1980,0.52 |

Авторы

Даты

1988-07-23—Публикация

1985-09-17—Подача