Изобретение относится к области черной и цветной металлургии, химической промышленности, а также нефтепереработки, где осуществляется прокалка углеродистых материалов таких, как антрацит, нефтяной и пековый кокс и др. с целью уменьшения содержания летучих и повышения электропроводности и механической прочности. Указанные материалы после прокалки используются для изготовления токопроводяших угольных и графитовых электродов, блоков, анодов, электродных масс, а также конструкционного графита.

Известны однофазные электрокальцинаторы с кольцевыми водоохлаждаемыми электродами, в которых нагрев материала осуществляется только в межэлектродном пространстве в шахте из огнеупорной футеровки, при этом внутренний диаметр электродов и шахты имеет один размер 1. Эти электрокальцинаторы могут быть использованы только для прокалки при температурах не выше 1400-1500°С из-за большой неравномерности прогрева.

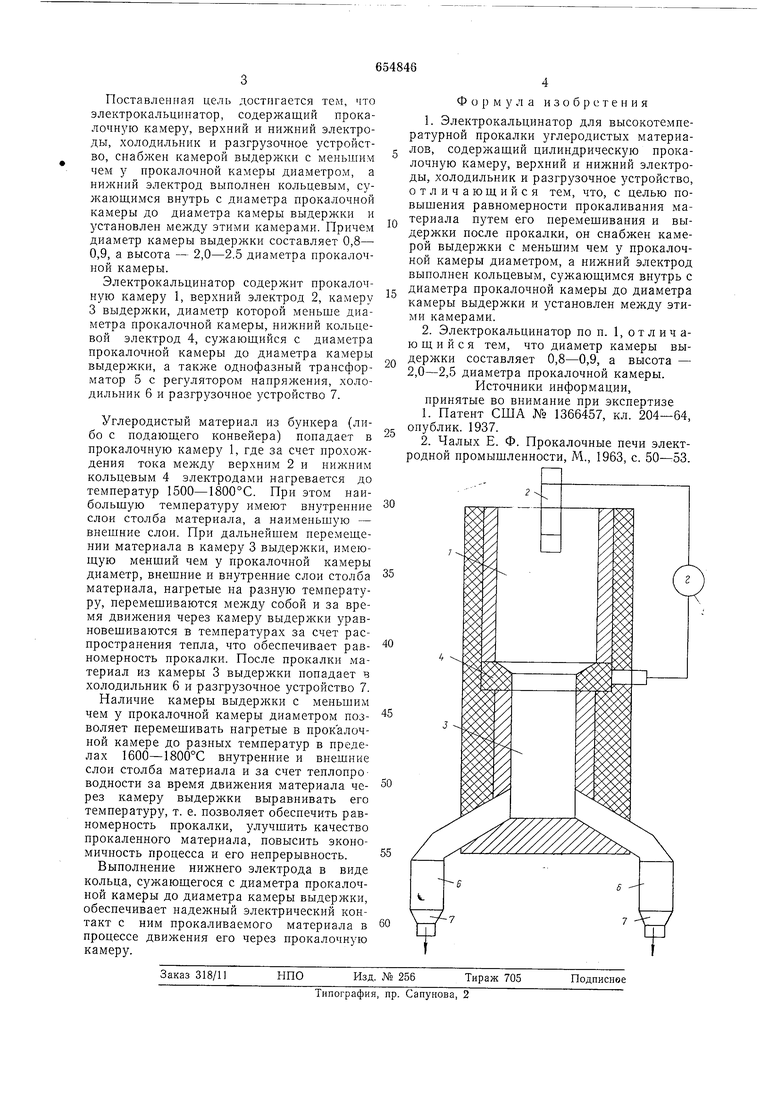

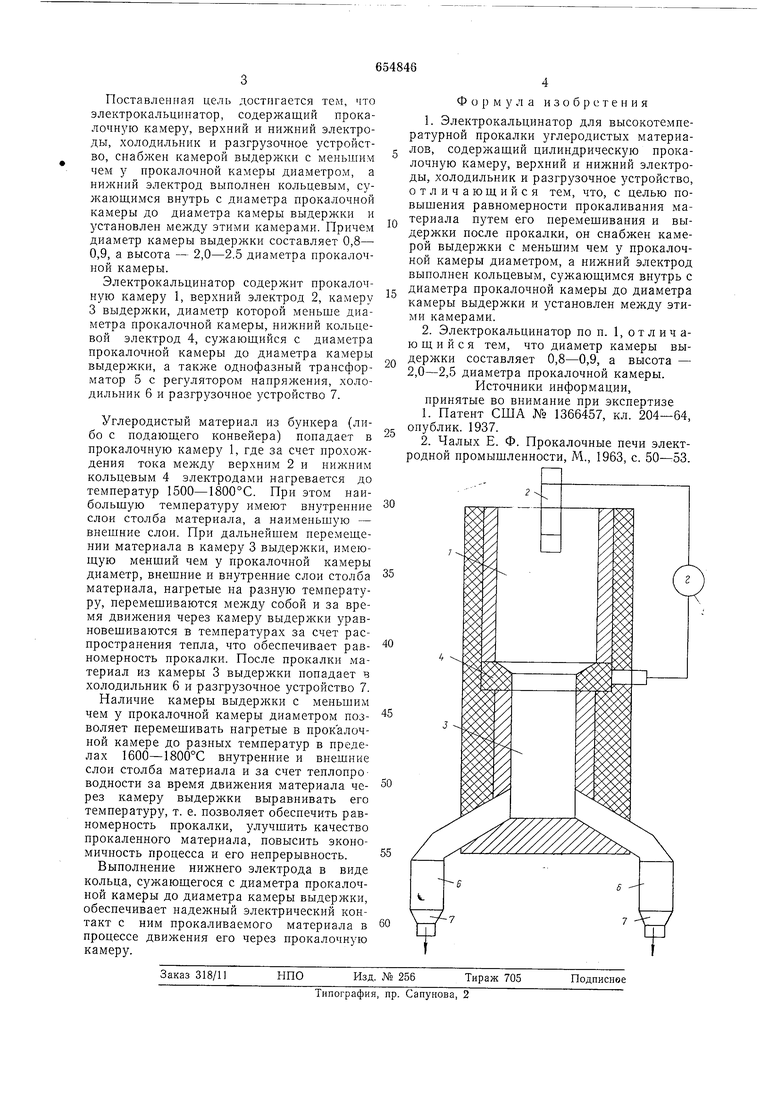

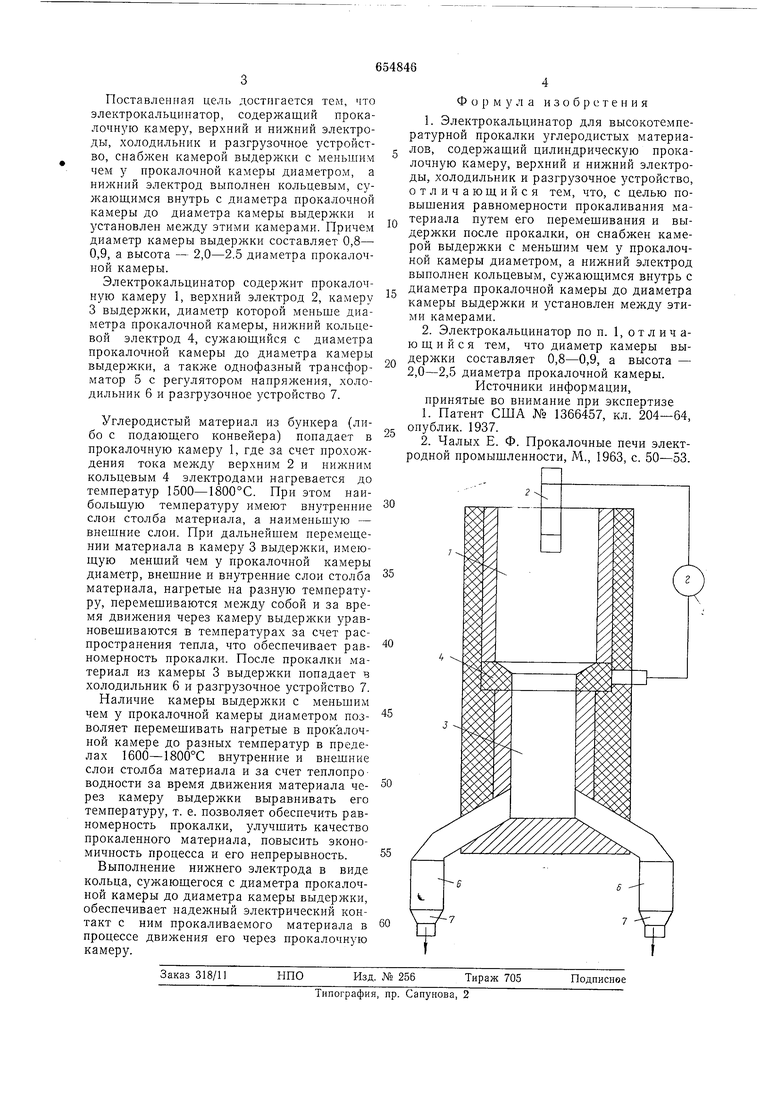

Известен однофазный электрокальцинатор с открытой шахтой, содержащий регулируемый по высоте графитовый (либо угольный или самоспекающийся) электрод, прокалочную шахту с подовым электродом, питающий однофазный трансформатор с

регулятором напряжения, холодильник в виде водоохлал даемой трубы и разгрузочное устройство в виде периодически открываемой рычажным приводом заслонки 21.

Этот электрокальцинатор является наиболее близким к изобретению по технической сущности и достигаемому результату.

Однако он имеет следующие недостатки: иеравномерность прокалки из-за значительной разницы в температурах периферийной зоны и центральной (под электродом), что усугубляется резко выраженной зависимостью электропроводности углеродистого материала от температуры; ограничение возможности повышения температуры прокалки выше 1500°С из-за увеличивающейся неравномерности нагрева при прокалке на более высокую температуру; периодическая разгрузка электрокальцинатора, обуславливаемая необходимостью длительной выдержки прокаливаемого материала в камере прокалки для достижения равномерности прокалки за счет распространения тепла в материале.

Целью изобретения является повыщение равномерности прокаливания, повышение температуры прокалки до 1600-ISOO C и более, снижение удельного электросопротивления, а также повышение экономичности процесса и его непрерывности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Устройство для высокотемпературнойОбРАбОТКи углЕРОдиСТыХ МАТЕРиАлОВ | 1973 |

|

SU798461A1 |

| Электропечь для высокотемпературной прокалки материала | 1982 |

|

SU1106971A1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР ДЛЯ ПРОКАЛКИ АНТРАЦИТОВ | 2002 |

|

RU2234037C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электрокальцинатор | 1980 |

|

SU883635A1 |

| ПЕЧЬ ДЛЯ ЭЛЕКТРОКАЛЬЦИНАЦИИ АНТРАЦИТА (ВАРИАНТЫ) | 2003 |

|

RU2241184C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2004 |

|

RU2311599C2 |

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2369815C1 |

Авторы

Даты

1979-03-30—Публикация

1977-11-23—Подача